Поставщик плит для компрессионного формования

Когда слышишь 'поставщик плит для компрессионного формования', многие сразу представляют стандартные каталоги с одинаковыми параметрами. Но на деле даже плотность материала в 2% отклонения может привести к браку всей партии — мы с этим столкнулись в 2019 при работе с алюминиевыми композитными панелями.

Критерии выбора, которые не пишут в спецификациях

Главная ошибка — зацикливаться на цене за квадратный метр. Для компрессионного формования критична однородность структуры плиты. Помню, как на объекте в Казани пришлось экстренно менять партию из-за скрытых пустот — визуально идеальные плиты расслаивались под нагрузкой.

Толщина подложки — тот параметр, который часто упускают. Для фасадных работ с ветровой нагрузкой от 1200 Па мы используем плиты с армирующим слоем от 0.8 мм, хотя многие поставщики предлагают стандартные 0.5 мм. Экономия в 15% здесь оборачивается проблемами с крепежом.

Советую всегда запрашивать протоколы испытаний на циклическое температурное воздействие. Особенно для регионов с перепадами от -40°C до +60°C — у нас был случай, когда плиты от проверенного производителя потрескались после двух сезонов в Якутске.

Технологические тонкости монтажа

При формовании сложных геометрических элементов важно учитывать направление волокон. Для радиусных фасадов мы заказываем плиты с диагональной ориентацией — это снижает риск образования микротрещин при гибке.

Температурный режим хранения — частая проблема логистики. Зимой плиты должны поступать в отапливаемых контейнерах, иначе конденсат нарушает адгезию покрытия. Пришлось разработать для ООО Чэнду Тайсин Технолоджи специальный протокол приемки с ИК-термографией.

Интересный момент: для перфорированных плит коэффициент формования увеличивается на 12-15%. Мы эмпирически вывели эту зависимость при создании вентилируемого фасада для стадиона в Краснодаре — стандартные расчеты не учитывали этот нюанс.

Опыт сотрудничества с профильными компаниями

Работая с titanzincsteel.ru, отметили их подход к контролю сырья. Они предоставляют не только сертификаты, но и видеоотчеты с производства — это редкость среди поставщиков. Особенно ценно, что для компрессионного формования они используют калиброванные прессы с ЧПУ.

Их система маркировки партий заслуживает отдельного упоминания. Каждая плита имеет цифровой идентификатор — при возникновении дефектов можно отследить всю технологическую цепочку. Это помогло нам быстро локализовать проблему с покрытием на объекте в Сочи.

Что касается экологичности — их плиты проходят добровольную сертификацию по LEED. На практике это означает отсутствие эмиссии формальдегида при термообработке, что критично для медицинских учреждений. Мы использовали их материалы при реконструкции онкоцентра в Уфе.

Типичные ошибки при складировании

Нельзя хранить плиты для компрессионного формования в вертикальном положении более 72 часов — появляется остаточная деформация. На нашем складе в Подмосковье пришлось переоборудовать стеллажи после случая с короблением 200 плит.

УФ-защита при хранении — еще один недооцененный фактор. Полиэтиленовая упаковка не спасает от проникновения ультрафиолета, поэтому мы перешли на светостабилизированную пленку с коэффициентом затемнения 95%.

Влажность на складе должна контролироваться постоянно. Даже 80% влажности в течение месяца снижают прочностные характеристики на 7-9%. Установили систему климат-контроля после инцидента с разбуханием кромок у партии для объекта в Санкт-Петербурге.

Перспективные разработки в отрасли

Сейчас тестируем плиты с наноразмерным армированием от ООО Чэнду Тайсин Технолоджи — при той же толщине они выдерживают нагрузки на 18% выше. Первые применения в шумозащитных экранах вдоль М-11 показали устойчивость к вибрациям.

Интеграция с BIM-моделированием — следующий этап. Их отдел R&D разрабатывает библиотеки параметрических моделей плит с точными физическими характеристиками. Это позволит сократить время проектирования сложных фасадов на 25-30%.

Для энергоэффективных зданий они предлагают плиты с терморазрывом — интересное решение, хотя пока есть вопросы к долговечности соединений. Тестовые образцы проходят испытания в климатической камере с 200 циклами заморозки.

Практические рекомендации по контролю качества

Обязательно проводите выборочную проверку геометрии — мы используем лазерные сканеры с точностью 0.1 мм. Обнаружили, что у 3% плит бывает отклонение по диагонали до 1.5 мм, что критично для стыковки.

Адгезию покрытия проверяем крестовым надрезом с последующим тестом на отслаивание. Норма — не более 5% повреждения поверхности при нагрузке 2.5 Н/мм. Этот метод выявил проблему с грунтовкой у одного из субпоставщиков.

Для ответственных объектов заказываем ускоренные испытания на старение — 2000 часов в соляном тумане. Так отказались от партии плит с порошковым покрытием, которое начало отслаиваться уже через 800 часов тестирования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Профилированный настил высокой прочности: Размеры по требованию, антискользящая поверхность, для commerciale строительства

Профилированный настил высокой прочности: Размеры по требованию, антискользящая поверхность, для commerciale строительства -

Водосточный желоб

Водосточный желоб -

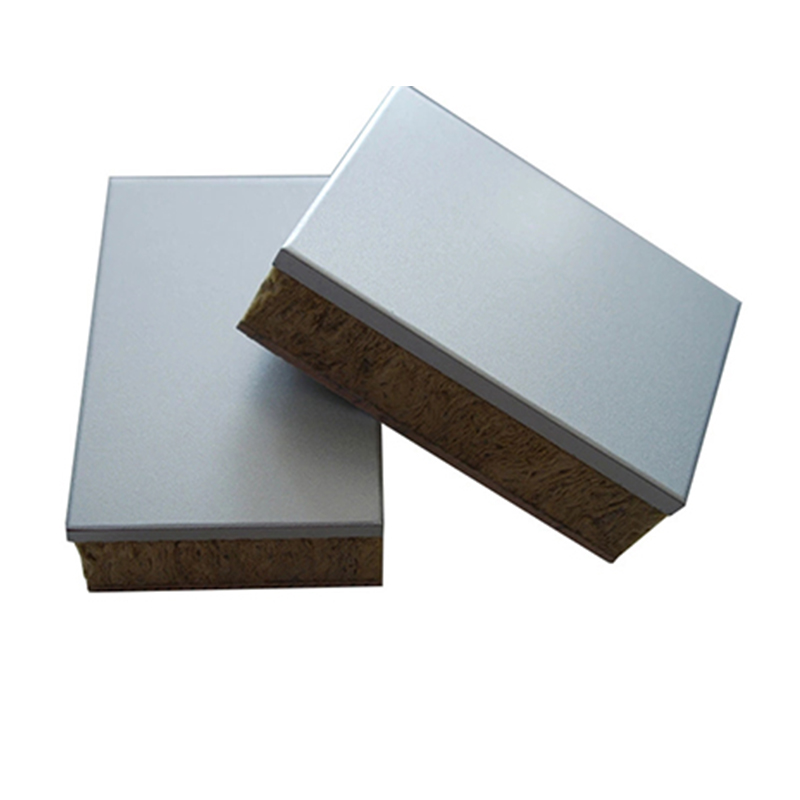

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций -

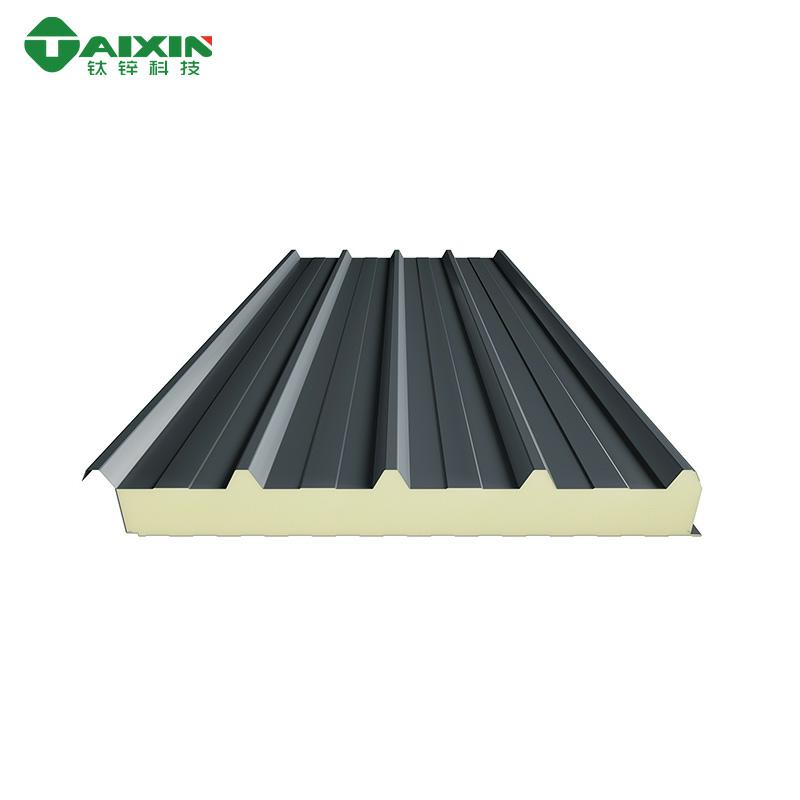

Сэндвич-панель кровельные сэндвич панели сэндвич панели москва утеплённые кровельные панели Прочные, влагостойкие, огнестойкие. Производство и экспорт из Китая.

Сэндвич-панель кровельные сэндвич панели сэндвич панели москва утеплённые кровельные панели Прочные, влагостойкие, огнестойкие. Производство и экспорт из Китая. -

Квадратная труба

Квадратная труба -

Термопанели для наружной изоляции

Термопанели для наружной изоляции -

Декоративные композитные панели

Декоративные композитные панели -

Холодильные сэндвич-панели Холодильные панели из пенополиуретана с высокой теплоизоляцией

Холодильные сэндвич-панели Холодильные панели из пенополиуретана с высокой теплоизоляцией -

Профилированный настил Профнастил Н57-750 0,80 мм оцинкованный

Профилированный настил Профнастил Н57-750 0,80 мм оцинкованный -

Сэндвич-панели для холодильных камер Панели ППУ для холодных складов Холодильные сэндвич-панели

Сэндвич-панели для холодильных камер Панели ППУ для холодных складов Холодильные сэндвич-панели -

Фотоэлектрические кровельные сэндвич-панели с металлической поверхностью

Фотоэлектрические кровельные сэндвич-панели с металлической поверхностью -

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели

Связанный поиск

Связанный поиск- Купить оцинкованный Z-профиль

- Завод по производству металлической кровли с прессованным листом

- Поставщики Z-образного сечения стали из Китая

- Завод по производству алюминиевого перфорированного листа

- Заводы по производству цветной металлочерепицы в Китае

- Производители архитектурных металлоконструкций

- Заводы по производству чугунных круглых труб

- Китайские производители окрашенных квадратных труб

- винт с полукруглой головкой и внутренним шестигранником

- Завод по производству тонкостенных круглых труб