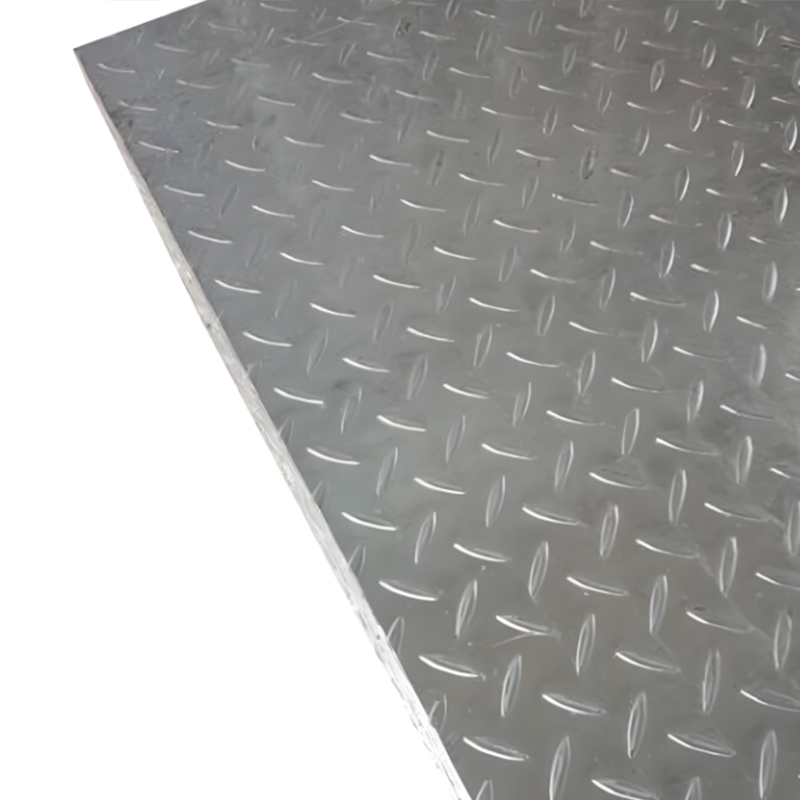

Поставщик горячекатаного оцинкованного металлического настила из углеродистой стали с тисненым оцинкованным листом.

Когда слышишь про горячекатаный оцинкованный металлический настил, первое, что приходит в голову — это стандартные рифленые листы, но на практике всё сложнее. Многие заказчики до сих пор путают горячекатаный прокат с холоднокатаным, а ведь разница в нагрузках и коррозионной стойкости может достигать 30%. Вот, например, в прошлом году мы столкнулись с проектом, где подрядчик закупил холоднокатаный настил для склада с агрессивной средой — через полгода появились первые вздутия. Пришлось экстренно менять на горячекатаный вариант с двойным цинковым слоем.

Особенности производства и тиснения

Технология тиснения на оцинкованном листе — это не просто декоративный элемент. Если рисунок недостаточно глубокий, антискользящий эффект сводится к нулю. Мы с коллегами из ООО Чэнду Тайсин Технолоджи как-раз обсуждали, как оптимизировать параметры тиснения для северных регионов, где лед и реагенты быстро истирают поверхность. Их лаборатория предложила увеличить глубину рифления до 0,8 мм, но пришлось балансировать — слишком агрессивный рисунок снижает жесткость листа.

Кстати, о carbon steel. Некоторые поставщики экономят на содержании углерода, и тогда при сварке каркаса появляются микротрещины. В наших тестах прокат с содержанием C 0,25% показал лучшую устойчивость к точечным нагрузкам. Но есть нюанс — такой материал требует особого режима охлаждения после горячей оцинковки, иначе цинк ложится неравномерно.

Заметил, что многие игнорируют контроль температуры прокатки. Если лист выходит из стана при 920°C вместо 880°C, зернистая структура становится нестабильной. Как-то раз на объекте в Красноярске такая партия дала усадку при монтаже — стыки разошлись на 3-4 мм. Хорошо, что вовремя заметили и заменили.

Практические кейсы и ошибки монтажа

В 2022 году мы поставляли настил для логистического центра под Новосибирском. Заказчик настаивал на минимальной толщине 1,5 мм, хотя по расчетам нужны были 2 мм. В итоге через год пришлось усиливать конструкцию дополнительными ребрами жесткости — экономия в 15% обернулась перерасходом на 40%. Кстати, именно тогда мы начали сотрудничать с titanzincsteel.ru — их инженеры помогли разработать комбинированную схему укладки с переменным шагом опор.

Частая ошибка — неправильная стыковка листов с тиснением. Если рисунок не совпадает в узлах крепления, образуются мостики холода. Один подрядчик в Сочи пытался сэкономить время и резал листы на месте болгаркой — цинковое покрытие обгорало, и через месяц в местах реза пошла ржавчина. Теперь всегда требуем заводскую резку по чертежам.

Еще интересный момент: при монтаже на кровлю с малым уклоном иногда забывают про дренажные канавки. Без них вода застаивается в рифлениях, и даже оцинковка не спасает — через 2-3 года появляются очаги коррозии. Мы сейчас всегда рекомендуем делать дополнительные продольные канавки в особо влажных регионах.

Нюансы выбора поставщика

Работая с ООО Чэнду Тайсин Технолоджи, обратил внимание на их подход к экологичности — они используют технологию цинкования без свинцовых присадок. Это важно для объектов с повышенными требованиями к экологии, например, для пищевых производств. Хотя некоторые клиенты сначала скептически относятся — мол, дороже выходит. Но если посчитать срок службы таких покрытий (до 50 лет против 25-30 у стандартных), разница окупается.

Кстати, про инновации. Недавно они внедрили систему контроля качества по методу статистического анализа — каждый десятый лист проверяют на твердость по Роквеллу. Мелочь, но это предотвратило нам поставку партии с перекаленным краем, который мог потрескаться при динамических нагрузках.

Важный момент: при заказе крупных партий нужно заранее оговаривать условия хранения. Был случай, когда со склада в Находке привезли листы со следами конденсата — пришлось организовывать внеплановую сушку. Теперь всегда проверяем упаковку — должна быть трехслойная пленка с силикагелевыми вставками.

Технические расчеты и реальные нагрузки

Многие проектировщики до сих пор используют устаревшие таблицы нагрузок для настила. Например, для пролета 1,5 м берут стандартные 150 кг/м2, но если добавляется вибрационная нагрузка от оборудования, нужно увеличивать до 200-220 кг/м2. Мы обычно делаем пробные расчеты в специализированном ПО — тот же SCAD учитывает локальные напряжения в зонах тиснения.

Заметил интересную закономерность: при использовании перфорированного настила с тиснением несущая способность падает на 15-20%, но улучшается вентиляция. Для некоторых объектов это критично — например, для подземных парковок, где скапливаются выхлопные газы. Тут приходится искать компромисс между прочностью и функциональностью.

Еще один практический совет: всегда учитывайте температурные деформации. В прошлом году на объекте в Якутске при -50°C листы дали усадку почти на 5 мм на 10 метров. Хорошо, что оставили технологические зазоры — иначе бы конструкцию 'повело'. Теперь в спецификациях обязательно прописываем поправочные коэффициенты для разных климатических зон.

Перспективы развития технологии

Сейчас активно тестируем комбинированные покрытия — цинк плюс полимерный слой. Но с тиснением есть сложность — полимер может заполнять рифления, снижая антискользящий эффект. Коллеги из Китая предлагают наносить покрытие после тиснения, но это удорожает процесс на 25%. Возможно, стоит рассматривать такой вариант только для премиальных объектов.

Интересное направление — адаптация настила для сейсмических регионов. Стандартные листы при горизонтальных нагрузках ведут себя непредсказуемо. Вместе с инженерами из Тайсин Технолоджи экспериментируем с переменной толщиной — у краев 2 мм, в центре 1,8 мм. Пока тесты показывают прирост устойчивости к кручению на 18%.

Заглядывая вперед — скоро придется пересматривать стандарты по шумоизоляции. Европейские нормы уже ужесточают требования к акустическому комфорту. Возможно, придется разрабатывать многослойные панели с демпфирующими прослойками, но это серьезно повлияет на стоимость. Пока рассматриваем вариант с перфорацией и звукопоглощающими матами — в тестах снижение шума на 7-8 дБ.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

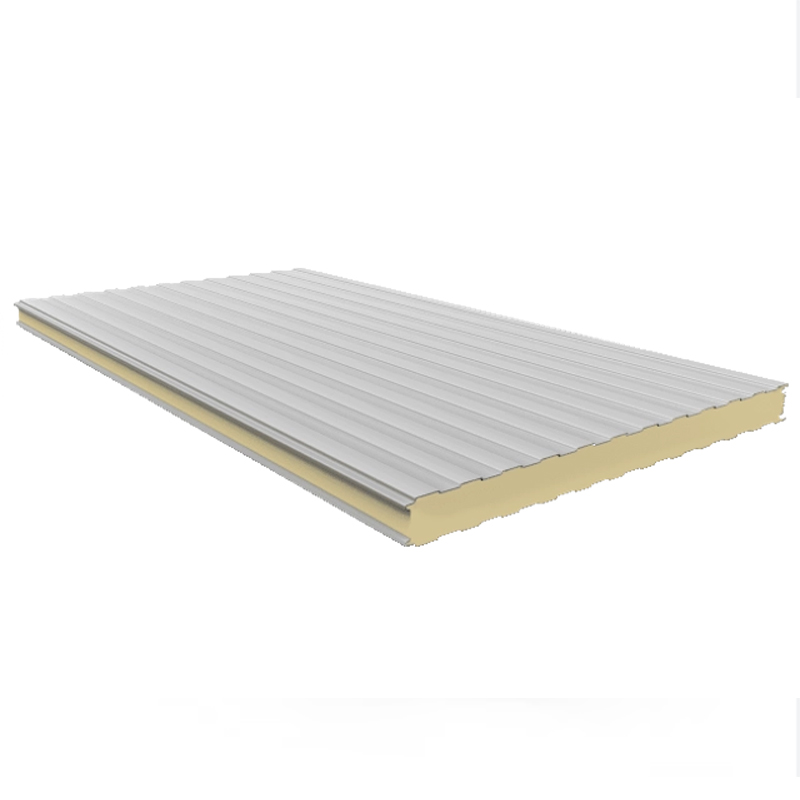

Kровельные сэндвич панели из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели

Kровельные сэндвич панели из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели -

Металлочерепица с каменным покрытием (0,30 мм): эстетика и надёжность для вашей кровли

Металлочерепица с каменным покрытием (0,30 мм): эстетика и надёжность для вашей кровли -

Перфорированные листы с квадратными отверстиями

Перфорированные листы с квадратными отверстиями -

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели -

Сэндвич-панель сэндвич панели стеновые фасадные панели сэндвич-панели ППУ сэндвич-панели с каменной ватой панели для облицовки стен панели для фасада строительные материалы панели с декоративным покрытием сэндвич панели москва

Сэндвич-панель сэндвич панели стеновые фасадные панели сэндвич-панели ППУ сэндвич-панели с каменной ватой панели для облицовки стен панели для фасада строительные материалы панели с декоративным покрытием сэндвич панели москва -

Металлические фасадные панели с утеплителем ППУ | Облицовочные панели 16/20/30/50мм для наружной отделки

Металлические фасадные панели с утеплителем ППУ | Облицовочные панели 16/20/30/50мм для наружной отделки -

Перфорированные листы с круглыми отверстиями

Перфорированные листы с круглыми отверстиями -

Водосточный желоб

Водосточный желоб -

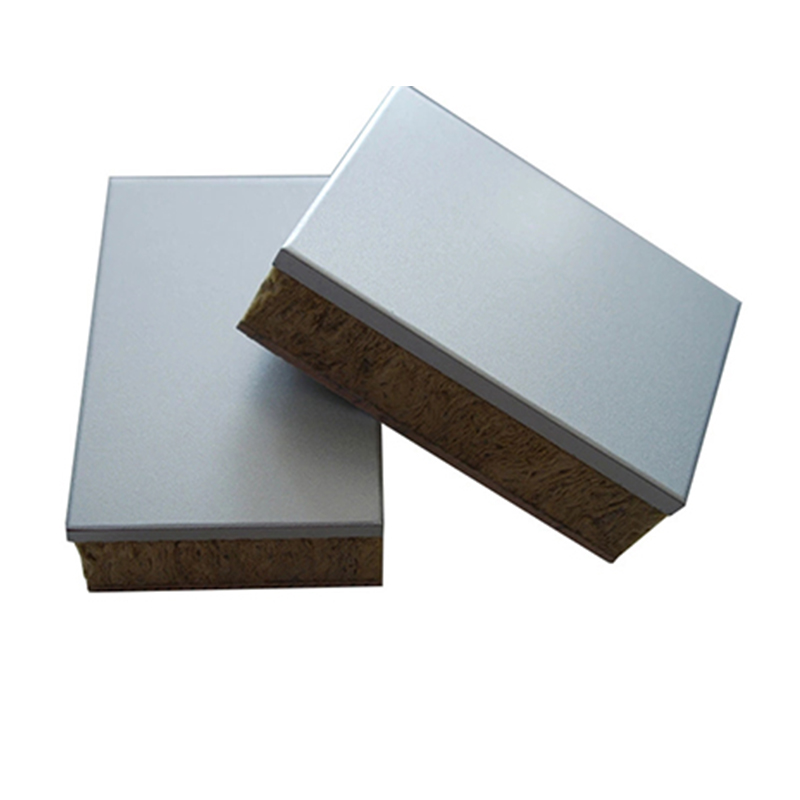

Термопанели для наружной изоляции

Термопанели для наружной изоляции -

Оцинкованные профилированные рулонные листы

Оцинкованные профилированные рулонные листы -

Холодильные сэндвич-панели с металлической поверхностью — для морозильных и холодильных камер

Холодильные сэндвич-панели с металлической поверхностью — для морозильных и холодильных камер -

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Производитель/Производители

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Производитель/Производители

Связанный поиск

Связанный поиск- Завод швеллерной стали

- Производители металлических домиков Tiny houses

- Поставщики металлических стеновых панелей

- Китайские поставщики модульных зданий

- Китайские поставщики штампованных перфорированных листов из оцинкованной стали

- Завод по производству Z-профиля марки DKC в Китае

- Завод контейнерного модульного здания

- Установки для профилированных круглых труб

- Панели из прессованной листовой стали из Китая

- Поставщики 0.5 мм оцинкованного листа из Китая