Поставщики перфорированных Z-профилей

Когда речь заходит о поставщиках перфорированных Z-профилей, многие сразу думают о стандартных каталогах и прайсах. Но на деле ключевое — не просто отверстия в металле, а как они работают в реальных конструкциях. Часто упускают, что перфорация — это не только снижение веса, но и точка потенциального напряжения, особенно при ветровых нагрузках. Мы в свое время наступили на эти грабли, когда взяли профили с равномерной перфорацией для высотного объекта — пришлось переделывать узлы крепления.

Что скрывается за качеством перфорации

Говоря о перфорированных Z-профилях, нельзя просто смотреть на толщину стали. Например, разница в 0.1 мм в стенке профиля при перфорации может дать до 15% потери жесткости. Проверял на тестовых образцах — визуально идеально, а при нагрузке начинает ?играть?. Особенно критично для регионов с сильными ветрами, где каждый элемент работает на пределе.

Заметил, что некоторые поставщики экономят на обработке кромок отверстий. Кажется мелочью, но именно там начинается коррозия. Один раз получили партию, где оставили заусенцы — через год в этих местах пошли рыжие подтёки. Теперь всегда просим предоставить фото торцевых срезов до отгрузки.

Интересный момент с шагом перфорации. Для монтажа сэндвич-панелей часто требуются частые отверстия, но это ослабляет профиль. Приходится искать баланс — иногда лучше сделать два типа профилей для разных участков фасада, чем пытаться унифицировать.

Практические сложности при работе с перфорированными системами

В прошлом году столкнулись с проблемой совместимости крепежа. Казалось бы, стандартные диаметры, но когда перфорация сделана с минимальными допусками, обычные саморезы не становятся плотно. Пришлось заказывать крепёж с увеличенной резьбой — потеряли три недели на согласованиях.

Температурные деформации — отдельная история. Перфорированный профиль по-разному ведёт себя на солнце и в тени. На одном объекте в Сочи заметил, что на южной стороне здания профили дали большую усадку, чем рассчитывали. Теперь всегда закладываем дополнительный запас по длине.

С транспортировкой тоже не всё просто. Перфорированные профили требуют особой упаковки — если просто связать в пачки, края отверстий деформируются. Нашли поставщика, который использует прокладки из вспененного полиэтилена через каждые 50 см — дороже, но сохраняем геометрию.

Кейсы и ошибки в выборе поставщиков

Помню, как решили сэкономить и взяли партию у нового поставщика. Профили выглядели отлично, но при монтаже оказалось, что перфорация смещена на 2 мм относительно оси. Пришлось пересверливать на объекте — удорожание монтажа перекрыло всю экономию.

Сейчас работаем с ООО Чэнду Тайсин Технолоджи — они дают полную документацию по каждому типу перфорации, включая расчёты на прочность. Важно, что на их сайте titanzincsteel.ru можно сразу увидеть технические спецификации, а не только маркетинговые картинки.

Их подход к экологичным решениям для металлических конструкций — это не просто слова. Например, используют покрытия без тяжёлых металлов, что важно для объектов с повышенными требованиями по экологии. Хотя и приходится иногда ждать поставку дольше, но зато нет сюрпризов с качеством.

Технические нюансы, которые влияют на результат

Размеры отверстий — это целая наука. Для вентилируемых фасадов лучше подходит перфорация с диаметром 8-12 мм, а для внутренних перегородок можно и 5-6 мм. Но здесь важно учитывать не только функциональность, но и эстетику — слишком крупные отверстия могут выглядеть грубовато.

Форма отверстий — большинство думает только о круглых, но бывают и овальные, и квадратные со скруглёнными углами. Последние лучше распределяют нагрузку, но дороже в производстве. Для бюджетных объектов редко кто заказывает, хотя выигрыш в долговечности существенный.

Расположение перфорации относительно полок профиля — если сместить ближе к краю, получаем лучшее крепление, но теряем в жёсткости. Оптимально делать в шахматном порядке с отступом 1/3 ширины полки. Проверено на десятках объектов.

Перспективы и новые решения

Сейчас появляются профили с переменной перфорацией — где в зонах повышенной нагрузки отверстия меньше и реже. Технологически сложнее, но позволяет оптимизировать вес без потери прочности. ООО Чэнду Тайсин Технолоджи как раз предлагают такие решения для сложных архитектурных проектов.

Заметил тенденцию к комбинированию разных типов перфорации в одном профиле. Например, для крепления теплоизоляции делают частую мелкую перфорацию, а для вентзазора — редкую крупную. Такой подход требует точного расчёта, но даёт лучший результат.

Интересно, что начинают учитывать акустические свойства перфорированных профилей. На последнем объекте музея специально подбирали перфорацию для снижения резонанса — оказалось, что неравномерное расположение отверстий даёт лучший звукопоглощающий эффект.

Выводы из практического опыта

Главное — не вестись на низкую цену без детального изучения технологии производства. Сэкономите 10% на закупке, потеряете 30% на переделках. Всегда запрашивайте тестовые образцы, лучше 2-3 метра профиля, чтобы проверить в реальных условиях.

Сейчас рынок перфорированных Z-профилей стал более цивилизованным. Поставщики вроде ООО Чэнду Тайсин Технолоджи показывают, что можно сочетать инновации с практичностью. Их focus на энергоэффективные строительные материалы — это не маркетинг, а реальное преимущество, когда считаешь стоимость жизненного цикла здания.

Лично для меня критерий хорошего поставщика — готовность обсуждать нестандартные решения и оперативно вносить изменения в конструкцию. Это дороже стоит, но в итоге окупается отсутствием проблем на объекте. Как говорится, скупой платит дважды — в нашем случае трижды, если считать репутационные потери.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций -

Перфорированные листы с круглыми отверстиями

Перфорированные листы с круглыми отверстиями -

Металлочерепица с каменным покрытием на основе оцинкованной стали: характеристики, применение и преимущества

Металлочерепица с каменным покрытием на основе оцинкованной стали: характеристики, применение и преимущества -

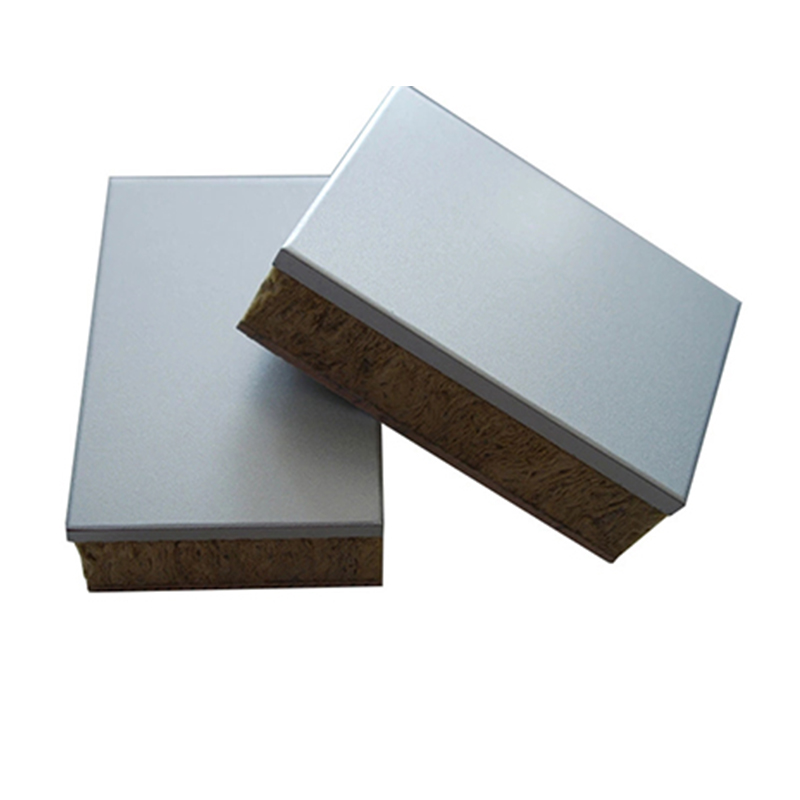

Механически обработанные панели для чистых помещений

Механически обработанные панели для чистых помещений -

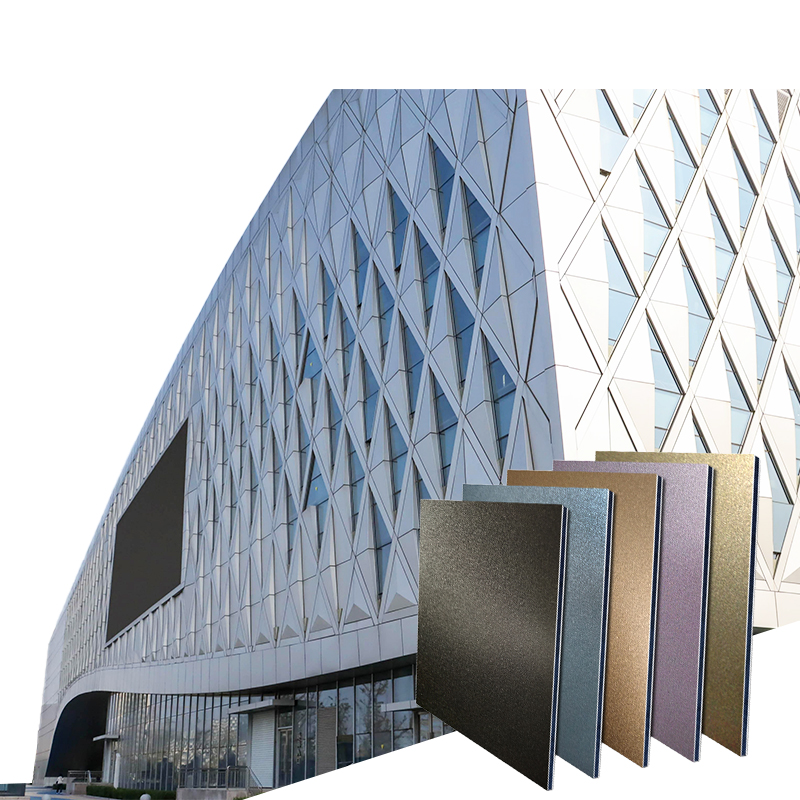

Алюминиево-композитные панели для фасадов и интерьеров — Надёжность и стиль

Алюминиево-композитные панели для фасадов и интерьеров — Надёжность и стиль -

Сэндвич-Панель для Наружных Стен

Сэндвич-Панель для Наружных Стен -

Холодильные сэндвич-панели Холодильные панели из пенополиуретана с высокой теплоизоляцией

Холодильные сэндвич-панели Холодильные панели из пенополиуретана с высокой теплоизоляцией -

Алюминиевая черепица с каменным покрытием в стиле barrel tile: характеристики, применение и преимущества

Алюминиевая черепица с каменным покрытием в стиле barrel tile: характеристики, применение и преимущества -

Холоднокатаная стальная лента

Холоднокатаная стальная лента -

Алюминиевая композитная панель: नवаторский дизайн и надежность для внешней и внутренней отделки

Алюминиевая композитная панель: नवаторский дизайн и надежность для внешней и внутренней отделки -

Декоративные композитные панели

Декоративные композитные панели -

Z-образный стальной профиль

Z-образный стальной профиль

Связанный поиск

Связанный поиск- Китайские поставщики металлических бытовок для микродомов

- Заводы по производству кровельных стальных конструкций в Китае

- Производитель прессованных стальных листов типа C8

- Производитель металлических Z-профилей

- Производитель металлических кровельных двускатных панелей

- П-каналы из Китая

- Поставщики нажимных плит

- сэндвич панели стеновые

- Строительные стальные конструкции в Китае

- Поставщики алюминиевых круглых труб из Китая