Поставщики металлической кровли

Когда ищешь поставщиков металлической кровли, половина проблем — это непонимание, что цинк-титановые системы требуют не просто ?металла в рулонах?, а полного цикла от проектирования до монтажа. Многие до сих пор путают обычную оцинковку с фасадными композитными панелями, а потом удивляются, почему на стыках появляются потёки через сезон.

Критерии выбора: что важно кроме цены

Цена за квадрат — это только верхушка айсберга. Смотрю на три вещи: технологическую базу поставщика, наличие тестовых образцов для проверки на разрыв и гибку, а главное — как организована логистика. Один раз взяли ?выгодный? вариант у регионального завода, а половина партии пришла с микротрещинами по кромке — вибрация при перегрузке в пути.

Сейчас, например, работаем с ООО Чэнду Тайсин Технолоджи — их сайт https://www.titanzincsteel.ru сразу видно, что люди в теме: там не просто каталог, а расчёты нагрузок для разных климатических зон и готовые узлы примыканий. Это экономит недели на согласованиях с проектными институтами.

Важный нюанс: европейские поставщики часто дают идеальные сертификаты, но их сталь не всегда адаптирована к нашим перепадам температур. Как-то в Новосибирске при -40 замки на фальцевой кровле потрескались — пришлось экстренно менять всю систему креплений.

Типичные ошибки при работе с металлоконструкциями

Самая частая ошибка — экономия на доборных элементах. Заказчики думают, что главное — основной лист, а отливы или угловые элементы можно взять подешевле. В итоге через два года геометрия фасада плывёт из-за коррозии в узлах.

Ещё момент: не все понимают разницу между кровельной сталью с полимерным покрытием и материалом для вентилируемых фасадов. Для последних критична паропроницаемость подложки — иначе конденсат начнёт разрушать несущий слой. В проекте ?Алые Паруса? в Москве именно из-за этого переделывали 30% облицовки.

Кстати, у ООО Чэнду Тайсин Технолоджи в описании компании акцент на энергоэффективность — это не маркетинг, а реально работающие решения. Их композитные панели с двойным замком показывают на 15% лучше теплоизоляцию по сравнению с стандартными аналогами, проверяли в лаборатории НИИСФ.

Подводные камни логистики и складирования

Даже если поставщик идеален, проблемы начинаются при разгрузке. Рулоны с полимерным покрытием нельзя кантовать краном без мягких строп — остаются вмятины, которые потом видны на плоскости фасада. Приходится проводить инструктаж для грузчиков, но это редко кто делает.

Хранение на стройплощадке — отдельная история. Один подрядец оставил паллеты с медной кровлей под открытым небом на месяц — результат: пятна окисления, которые не удалить даже кислотной промывкой.

Сейчас в контрактах с поставщиками металлической кровли прописываем поэтапную поставку партиями по 2-3 тонны с обязательной маркировкой каждой единицы. Это увеличивает сроки, зато исключает брак при хранении.

Специфика работы с инновационными материалами

Цинк-титановые сплавы — штука капризная. При кажущейся прочности они требуют особого подхода к резке — только дисковые пилы с тефлоновым покрытием, никаких углошлифовальных машин. Иначе перегрев кромки приводит к расслоению защитного слоя.

Вот где пригодился опыт ООО Чэнду Тайсин Технолоджи — они не просто продают материал, а проводят тренинги по монтажу. Их технологи показывали, как правильно формировать ендовы на сложных кровлях с переменным углом наклона.

Запомнился случай в Казани: архитектор захотел комбинированную кровлю — медь + сталь. Пришлось разрабатывать биметаллический переходной профиль, чтобы избежать электрохимической коррозии. Сделали только со третьей попытки, используя их рекомендации по изолирующим прокладкам.

Экономика vs качество: где искать баланс

Дешёвые поставщики металлической кровли часто ?экономят? на толщине защитного покрытия — стандартные 25 мкм вместо 50 мкм у премиум-сегмента. Разница видна не сразу, но через 5-7 лет в промышленных зонах появляются очаги коррозии.

С другой стороны, не всегда дороже — значит лучше. Некоторые европейские бренды закладывают в цену затраты на сертификацию, которая в наших реалиях не нужна. Например, сейсмостойкость для Центральной России — лишняя трата.

Вывод: идеальный поставщик — тот, кто может предложить кастомизацию. Как ООО Чэнду Тайсин Технолоджи с их системой ?конструктор? — собираешь нужную конфигурацию из готовых решений, не переплачивая за ненужные опции.

Что изменилось на рынке за последние годы

Раньше главным был ГОСТ, теперь — технические условия производителя. И это правильно: современные полимерные покрытия типа PVDF или SMP постоянно улучшаются, нормативы не успевают за технологиями.

Заметил тенденцию: серьёзные поставщики стали сопровождать каждый проект персональным инженером. Не менеджером по продажам, а именно технологом, который выезжает на объект при возникновении проблем. В прошлом месяце такой специалист из Чэнду Тайсин помог пересчитать крепёж для арочной кровли после того, как проектировщики ошиблись в расчётах ветровой нагрузки.

И да — сейчас уже никто не работает по 100% предоплате. Адекватные игроки дают отсрочку 30-60 дней, особенно для сложных проектов с поэтапной поставкой. Это тоже показатель надёжности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

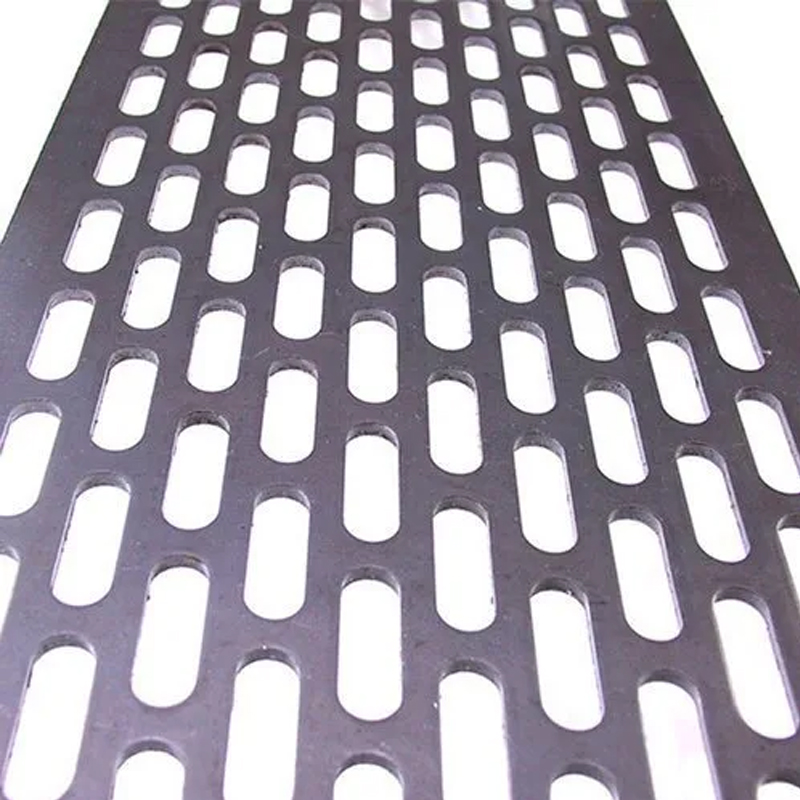

Перфорированные листы с квадратными отверстиями

Перфорированные листы с квадратными отверстиями -

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций -

Закрытый профлист для перекрытий

Закрытый профлист для перекрытий -

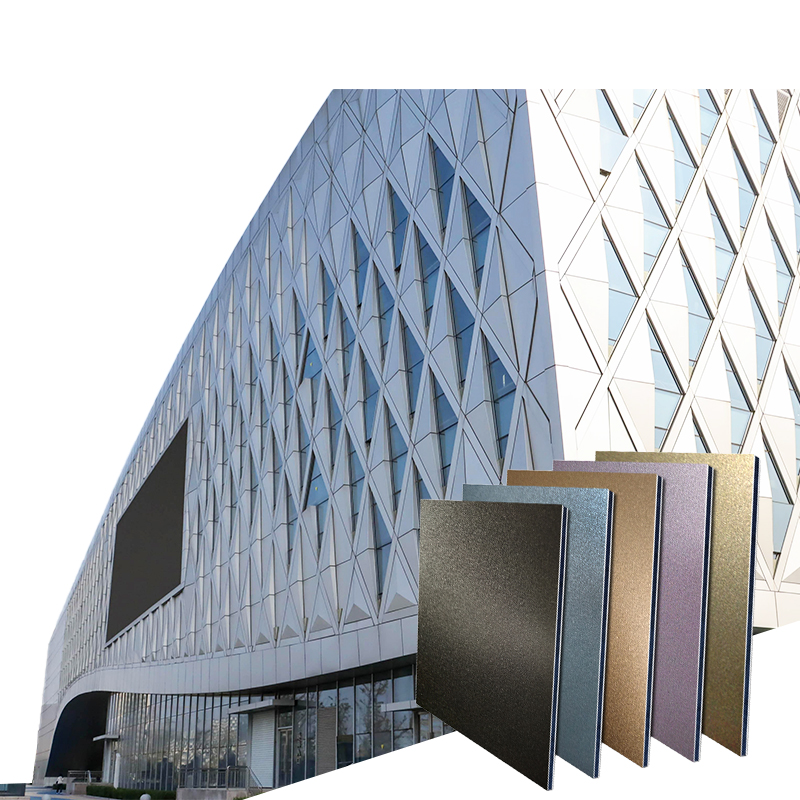

Высококачественная Алюминиевая композитная панель: Прочность, эргономичность и стиль для любых проектов

Высококачественная Алюминиевая композитная панель: Прочность, эргономичность и стиль для любых проектов -

Круглая труба

Круглая труба -

Алюминиевая композитная панель: नवаторский дизайн и надежность для внешней и внутренней отделки

Алюминиевая композитная панель: नवаторский дизайн и надежность для внешней и внутренней отделки -

Сэндвич-панели для холодильных камер Панели ППУ для холодных складов Холодильные сэндвич-панели

Сэндвич-панели для холодильных камер Панели ППУ для холодных складов Холодильные сэндвич-панели -

Механически обработанные панели для чистых помещений

Механически обработанные панели для чистых помещений -

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж -

Фотоэлектрические кровельные сэндвич-панели с металлической поверхностью

Фотоэлектрические кровельные сэндвич-панели с металлической поверхностью -

Водосточный желоб

Водосточный желоб -

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка

Связанный поиск

Связанный поиск- Производители сэндвич-панелей

- Производители водостоков

- Производители кровельных металлоконструкций в Китае

- Китайские поставщики штампованных перфорированных листов из оцинкованной стали

- Завод для покупки оцинкованного листа 0.5 мм

- Купить металлочерепицу с вертикальным кромкообрезом

- Поставщики Z-профилей длиной 2000 мм из Китая

- Оцинкованные винты с круглой головкой из Китая

- Производитель алюминиевых квадратных труб

- Китайские заводы по производству алюминиевых перфорированных наружных стеновых панелей