Поставщики конструкционных материалов для каркаса

Если честно, когда слышишь про поставщиков конструкционных материалов для каркаса, первое что приходит в голову — это просто металлопрокат и бетон. Но на деле всё куда сложнее: тут и вопросы совместимости материалов, и логистика, и даже экологические стандарты, которые сейчас стали жестче. Многие до сих пор думают, что главное — цена, а потом удивляются, почему каркас дает трещины или ржавеет через пару лет.

Что на самом деле важно при выборе материалов

Я вот помню, как на одном из объектов в Подмосковье заказчик настоял на дешевых стальных профилях — мол, выглядят так же, как дорогие. А через полгода пришлось переделывать: коррозия пошла по сварным швам, и каркас начал 'играть'. Оказалось, поставщик сэкономил на цинковом покрытии, хотя по документам всё было идеально. С тех пор всегда требую сертификаты с детальным описанием защитных слоев.

Кстати, оцинкованная сталь — это отдельная тема. Не все понимают, что толщина цинкового слоя бывает разной, и для каркасов в агрессивных средах (например, рядом с промзонами) нужно минимум 120 г/м2. Один раз работал с ООО Чэнду Тайсин Технолоджи — они как раз делают упор на долговечность покрытий, и это чувствуется даже по тому, как материал ведет себя при резке: нет отслоений, края остаются ровными.

Еще часто забывают про температурные деформации. Каркас из разных материалов может 'дышать' по-разному, и если соединить, скажем, алюминиевые балки со стальными без компенсаторов — будут проблемы. Приходится всегда держать в голове таблицы линейного расширения, хотя в спешке иногда упускаешь такие нюансы.

Логистика и хранение — где всё ломается

Был у меня случай на стройке в Казани: привезли партию профилей для каркаса, а они все в вмятинах. Оказалось, перевозчик грузил их вместе с тяжелыми железобетонными плитами, без прокладок. Пришлось срочно искать замену, проект встал на неделю. Теперь всегда прописываю в договорах с поставщиками конструкционных материалов условия транспортировки и упаковки — даже если это кажется избыточным.

Хранение на объекте — тоже головная боль. Один раз оставили стальные балки под открытым небом на месяц, думая, что оцинковка выдержит. Но постоянные дожди + перепады температуры сделали свое: появились пятна коррозии в местах креплений. Пришлось зачищать и красить — дополнительные трудозатраты, которых можно было избежать.

Сейчас многие поставщики, включая titanzincsteel.ru, предлагают услуги предварительной обработки и маркировки элементов каркаса. Это реально экономит время на объекте, особенно когда работаешь с сложными геометрическими формами. Но тут важно не переплатить: иногда наценка за 'удобства' превышает стоимость самого материала.

Экология и энергоэффективность — не просто мода

Раньше я скептически относился к 'зеленым' стандартам в каркасных материалах. Мол, главное — прочность, а остальное маркетинг. Но после проекта в Сочи, где использовались энергоэффективные панели с наполнителем из переработанной минеральной ваты, понял: разница в теплопотерях достигает 20-30%. И это не говоря о том, что такие материалы часто легче, что снижает нагрузку на фундамент.

ООО Чэнду Тайсин Технолоджи в своей линейке делает упор именно на экологичные решения — например, сталь с покрытием, которое не выделяет летучих соединений при нагреве. Для объектов с повышенными требованиями к чистоте воздуха (медицинские центры, лаборатории) это критически важно. Хотя признаюсь, сначала казалось, что это избыточно для большинства проектов.

Сейчас всё чаще заказчики спрашивают про LCA-анализ (оценку жизненного цикла материалов). Приходится разбираться не только в прочностных характеристиках, но и в том, как поведет себя каркас через 30-50 лет, насколько он поддается утилизации. Это усложняет выбор поставщиков, но в долгосрочной перспективе оправдывает себя.

Ошибки, которые лучше не повторять

Самая грубая моя ошибка была связана с несовместимостью материалов. На объекте в Екатеринбурге использовали алюминиевые крепления для стального каркаса — вроде бы мелочь, но через полгода появилась электрохимическая коррозия в узлах соединений. Пришлось менять половину крепежей. Теперь всегда проверяю гальваническую совместимость, даже если архитектор настаивает на 'эстетичном' решении.

Еще одна история — доверился поставщику, который обещал 'европейское качество' по низкой цене. В итоге получили партию профилей с неравномерной толщиной стенки — отклонения в 0,5-1 мм, что для несущего каркаса недопустимо. С тех пор требую выборочные замеры прямо на производстве перед отгрузкой.

Кстати, сайт https://www.titanzincsteel.ru мне импонирует тем, что там есть подробные технические спецификации с допусками и тестами — не нужно гадать, что на самом деле стоит за красивыми формулировками. Хотя и там бывают нюансы: например, не всегда указано, как поведет себя материал при длительных нагрузках в условиях высокой влажности.

Перспективы и личные наблюдения

Сейчас всё больше поставщиков конструкционных материалов предлагают готовые решения 'под ключ' — от проектирования каркаса до монтажа. С одной стороны, это удобно, с другой — теряется гибкость. Я предпочитаю работать с теми, кто готов адаптировать продукцию под конкретные задачи, даже если это дороже.

Заметил тенденцию: многие переходят на комбинированные каркасы — например, сталь + деревянные балки в жилых зданиях. Это требует особого подхода к соединениям и защите от влаги, но дает интересные архитектурные возможности. Правда, не все поставщики готовы работать с такими гибридными системами.

Если говорить про ООО Чэнду Тайсин Технолоджи, то их подход к инновациям в области энергоэффективных строительных материалов — это не просто слова. На тестовом объекте в Новосибирске их панели показали себя лучше многих европейских аналогов по морозостойкости. Хотя в России к таким новинкам до сих пор относятся с опаской, предпочитая проверенные временем варианты.

В целом, рынок поставщиков конструкционных материалов для каркаса становится более специализированным. Уже недостаточно просто продавать металлопрокат — нужно понимать нюансы монтажа, экологические нормы и даже архитектурные тренды. И те, кто invests в R&D (как та же ООО Чэнду Тайсин Технолоджи, судя по их сайту), в перспективе будут иметь преимущество — даже если сейчас их продукты кажутся нишевыми.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сэндвич-Панель для Наружных Стен

Сэндвич-Панель для Наружных Стен -

Сэндвич-панели с окрашенной сталью

Сэндвич-панели с окрашенной сталью -

Круглая труба

Круглая труба -

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели -

C-образный стальной профиль

C-образный стальной профиль -

Механически обработанные панели для чистых помещений

Механически обработанные панели для чистых помещений -

Z-образный стальной профиль

Z-образный стальной профиль -

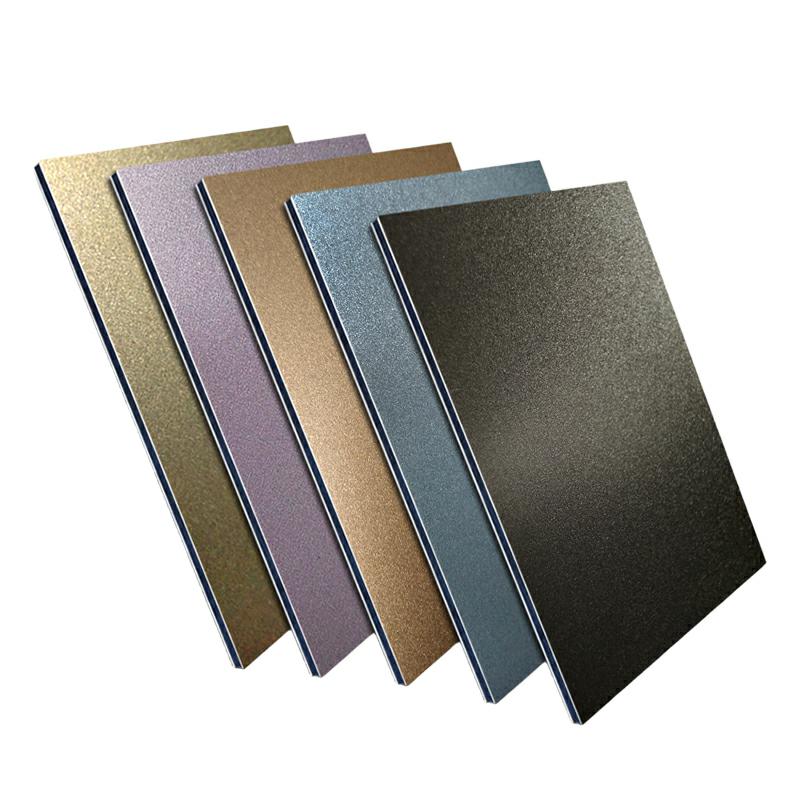

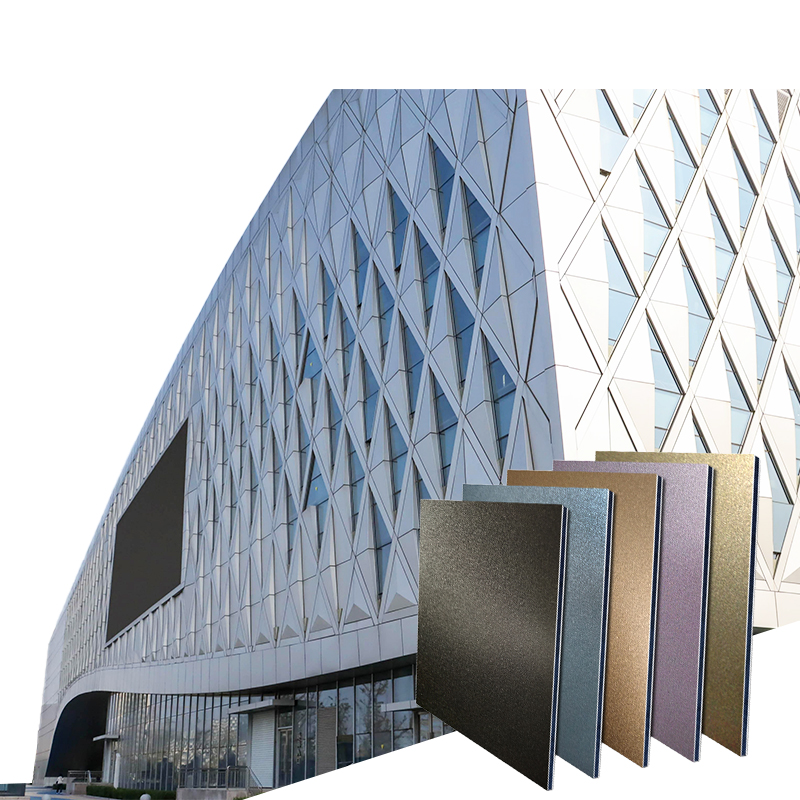

Алюминиевые композитные панели для наружной и внутренней отделки | Завод-изготовитель из Китая

Алюминиевые композитные панели для наружной и внутренней отделки | Завод-изготовитель из Китая -

Алюминиевая композитная панель: नवаторский дизайн и надежность для внешней и внутренней отделки

Алюминиевая композитная панель: नवаторский дизайн и надежность для внешней и внутренней отделки -

Профилированный настил Профнастил Н57-750 0,80 мм оцинкованный

Профилированный настил Профнастил Н57-750 0,80 мм оцинкованный -

Сэндвич-панели для стен: ППУ, ПИР, минеральная вата, ЭППС — производство и поставка из Китая

Сэндвич-панели для стен: ППУ, ПИР, минеральная вата, ЭППС — производство и поставка из Китая -

Эксклюзивные варианты Алюминиевая композитная панель:ubertон, комфорт и_functionальность в одном

Эксклюзивные варианты Алюминиевая композитная панель:ubertон, комфорт и_functionальность в одном

Связанный поиск

Связанный поиск- Завод по закупке опорных и соединительных материалов

- Поставщики стальных круглых труб из Китая

- Поставщики теплоизолированных кровельных панелей из Китая

- Производители металлической кровли

- Алюминиевая композитная панель

- Китай завод контейнерного дома

- Поставщики винтов с полукруглой головкой M6 из Китая

- Купить металлочерепицу Казань

- Заводы по производству квадратных труб с напылением

- z образный профиль 50х50х50 l2000