Поставщики высокопрочных металлических фотоэлектрических крыш

Когда слышишь про высокопрочные металлические фотоэлектрические крыши, многие сразу думают о чём-то вроде 'солнечные панели на жести' — и это первая ошибка. На деле, это сложный гибрид строительной механики и энергетики, где прочность стали определяет, выдержит ли система град или снеговые нагрузки, а фотоэлементы должны работать десятилетиями без потерь. Я сталкивался с проектами, где заказчики требовали 'лёгкую кровлю с генерацией', но забывали про ветровые испытания — в итоге панели отрывало при первом же шторме. Вот с таких моментов и начинается понимание, почему поставщики — это не просто продавцы, а инженерные партнёры.

Что скрывается за термином 'высокопрочные металлические фотоэлектрические крыши'

Если разбирать по косточкам, ключевое тут — не просто металл, а сталь с цинково-алюминиевым покрытием, которая держит нагрузки до 550 МПа. Я видел, как на тестах образцы гнули под углом 90° без трещин — это то, что отличает кровлю для промышленных объектов от дачного варианта. Фотоэлектрический слой — это не плёнка, а интегрированные монокристаллические модули, впрессованные в профилированный лист. Но вот нюанс: если толщина стали меньше 0,7 мм, вся система просядет под весом снега, даже если панели эффективны. Мы как-то работали со складом в Сибири — там расчёты показали, что стандартные 0,5 мм не подходят, пришлось усиливать до 0,9 мм.

Часто путают фотоэлектрические крыши с обычными солнечными батареями, установленными поверх кровли. Разница — в интеграции: здесь токопроводящие слои встроены в металлочерепицу, и нет зазоров для влаги. Но и рисков больше — если поставщик сэкономил на антикоррозийной обработке кромок, через год появятся протечки. У одного из наших субподрядчиков такое было: с виду блестящие панели, но стыки негерметичны — пришлось переделывать весь объект.

Ещё один момент — температурные деформации. Летом металл расширяется, и если крепления жёсткие, модули трескаются. Мы тестировали системы с компенсационными зазорами — звучит просто, но на практике требуют точной калибровки. Например, на объекте в Краснодаре пришлось добавлять терморасширительные прокладки, которые не все поставщики включают в базовую комплектацию.

Почему выбор поставщика — это 70% успеха проекта

Здесь история не про цены, а про технологическую дисциплину. Возьмём ООО Чэнду Тайсин Технолоджи — их подход к контролю качества мне импонирует: они проверяют каждую партию стали на однородность покрытия, а не выборочно. Это критично, потому что если в листе есть микродефекты, через 2–3 года фотоэлементы теряют КПД из-за коррозии подложки. Я помню, как на одном из заводов в Подмосковье использовали китайские панели без сертификации — в итоге замена обошлась дороже, чем изначальный монтаж.

Но даже у проверенных поставщиков бывают провалы. Например, когда ООО Чэнду Тайсин Технолоджи впервые поставили партию для объекта в Мурманске, не учли низкотемпературную хрупкость полимерного покрытия — на морозе -45°C оно отслаивалось. Пришлось совместно разрабатывать новый состав смолы. Такие истории показывают, что диалог с поставщиком должен быть постоянным, а не только на этапе заказа.

Важно смотреть не только на продукт, но и на логистику. Металлические фотоэлектрические крыши — габаритные, и если перевозчик экономит на креплениях, листы приходят с вмятинами. Мы как-то получили партию с повреждёнными углами — вина транспортной компании, но поставщик (ООО Чэнду Тайсин Технолоджи) оперативно заменил материалы без споров. Это редкость в нашей сфере.

Технические подводные камни, которые не пишут в спецификациях

Первое — это вес. Кажется, что сталь с панелями легче бетонной крыши, но при расчётах нагрузки на стропильную систему часто не учитывают динамические воздействия. Например, ветер со скоростью 25 м/с создаёт подъёмную силу, которая 'приподнимает' листы — если крепления слабые, кровлю сорвёт. Мы на объекте в Калининграде использовали усиленные кляммеры после того, как испытания в аэродинамической трубе показали риски.

Второе — электробезопасность. Фотоэлектрические слои должны быть изолированы от металлической основы, иначе при пробое изоляции возможно короткое замыкание. В проекте для логистического центра в Новосибирске мы столкнулись с тем, что заземление было выполнено без учёта влажности — система выдавала ошибки при дожде. Пришлось перекладывать кабельные каналы с дополнительной гидроизоляцией.

Третье — совместимость с инверторами. Не все фотоэлектрические крыши работают со стандартными преобразователями напряжения. Например, тонкоплёночные модули требуют микроконтроллеров для отслеживания точки максимальной мощности. Мы тестировали систему от ООО Чэнду Тайсин Технолоджи — их инверторы шли в комплекте, но для масштабирования пришлось докупать дополнительные блоки. Мелочь, которая увеличивает смету на 15–20%.

Кейсы: где высокопрочные металлические фотоэлектрические крыши работают на пределе

Самый показательный пример — это крыша спортивного комплекса в Сочи. Там использовали сталь с покрытием Magnelis — оно выдерживает солёный воздух и ультрафиолет. Но изначально не учли угол наклона: для фотоэлементов нужен минимум 10°, а архитекторы заложили 5°. Пришлось ставить подпорные конструкции, что увеличило стоимость. Зато сейчас система генерирует 30% энергии для освещения арены — цифры реальные, мы вели мониторинг.

Другой случай — сельскохозяйственный ангар в Ростовской области. Там выбрали высокопрочные металлические фотоэлектрические крыши от ООО Чэнду Тайсин Технолоджи, но не предусмотрели очистку от пыли. Через полгода КПД упал на 40% — пришлось устанавливать автоматические оросители. Теперь это стандартная рекомендация для аграрных регионов.

А вот провал: крыша цеха в Челябинске, где сэкономили на антиобледенительной системе. Зимой снег плавился днём и замерзал ночью, образуя ледяные пробки в водостоках. В итоге — деформация креплений и протечки. Вывод: даже самая прочная сталь не спасёт, если не продуманы сопутствующие системы.

Перспективы и что мешает массовому внедрению

Сейчас ООО Чэнду Тайсин Технолоджи экспериментируют с перовскитными фотоэлементами — они легче и дешевле кремниевых, но пока нестабильны при перепадах влажности. Если решат эту проблему, рынок взорвётся. Но пока главный барьер — не технологии, а менталитет заказчиков. Многие до сих пор считают, что 'металлическая крыша — это ангар, а не офис'.

Ещё мешает отсутствие госстандартов для таких систем. Сертификация есть, но она добровольная — отсюда и разношёрстное качество. Мы как-то видели панели с КПД 8% вместо заявленных 18% — производитель ссылался на 'условия тестирования'.

Но тенденция положительная: стоимость стали падает, а эффективность фотоэлементов растёт. Через 5–7 лет высокопрочные металлические фотоэлектрические крыши станут нормой для ТЦ и складов. Главное — не наступать на грабли, которые мы уже обошли.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Металлические профилированные настилы

Металлические профилированные настилы -

Сэндвич-панели с окрашенной сталью

Сэндвич-панели с окрашенной сталью -

Сэндвич-панель: Кровельная сэндвич-панель из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели

Сэндвич-панель: Кровельная сэндвич-панель из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели -

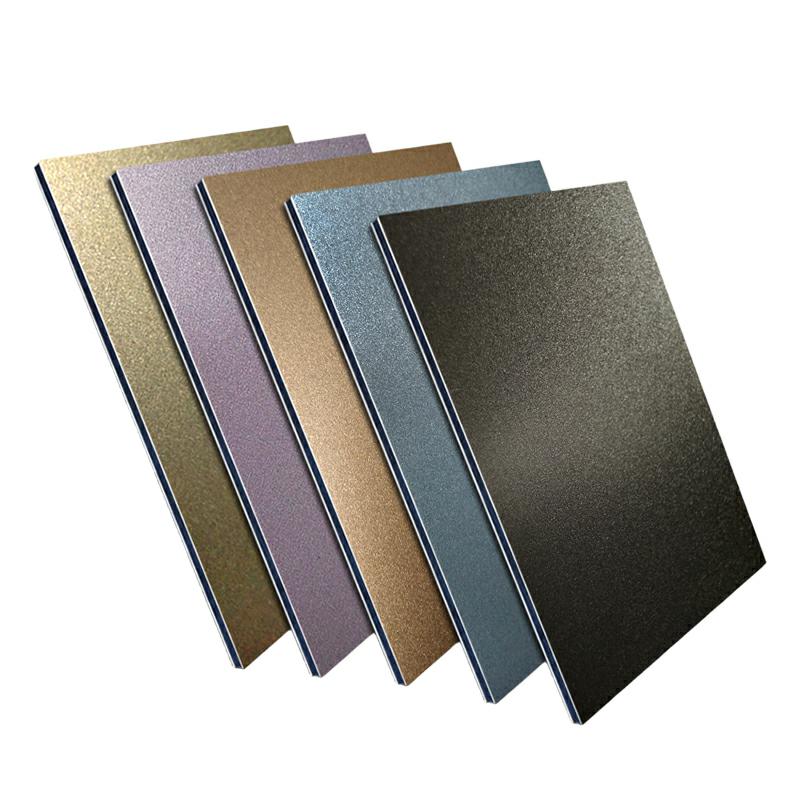

Алюминиево-композитные панели для фасадов и интерьеров — Надёжность и стиль

Алюминиево-композитные панели для фасадов и интерьеров — Надёжность и стиль -

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели -

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж -

Оцинкованные стальные листы

Оцинкованные стальные листы -

C-образный стальной профиль

C-образный стальной профиль -

Саморезы с буром

Саморезы с буром -

Алюминиевые композитные панели для наружной и внутренней отделки | Завод-изготовитель из Китая

Алюминиевые композитные панели для наружной и внутренней отделки | Завод-изготовитель из Китая -

Профилированный настил высокой прочности: Размеры по требованию, антискользящая поверхность, для commerciale строительства

Профилированный настил высокой прочности: Размеры по требованию, антискользящая поверхность, для commerciale строительства -

Профилированный настил composite: Стальной каркас с бетонным наполнением, быстрая монтаж, для многоэтажных зданий

Профилированный настил composite: Стальной каркас с бетонным наполнением, быстрая монтаж, для многоэтажных зданий

Связанный поиск

Связанный поиск- Поставщики алюминиевых перфорированных листов из Китая

- Производители которые покупают углеродистую сталь

- Поставщик яркого оцинкованного листа

- перфорированный металлический лист

- Поставщики оцинкованных перфорированных листов из Китая

- Купить углеродистую сталь

- Завод по закупке винтов с полукруглой головкой для мебели

- Завод по производству тонкостенных круглых труб

- Китайские поставщики металлических Z-профилей

- Производители оцинкованных Z-профилей