Поставщики винтов с круглой головкой из нержавеющей стали

Когда слышишь про поставщиков винтов с круглой головкой из нержавейки, первое, что приходит в голову — это якобы простой метиз. Но на деле разница между партиями бывает катастрофической: то резьба 'зализывает' края, то марка стали не соответствует заявленной. Особенно с A2 и A4 — вечная путаница с коррозионной стойкостью.

Ошибки при выборе поставщика

Помню, в 2019 году закупили партию через посредника — винты шли на фасадные системы. Через полгода на объекте в Сочи появились рыжие потёки. Оказалось, поставщик сэкономил на пассивации, хотя в сертификатах всё было чисто. С тех всегда требую выборочные испытания в аккредитованной лаборатории.

Сейчас многие гонятся за дешевыми китайскими аналогами, но там часто нарушают геометрию головки. Крестообразный шлиц Prodir или Pozidriv должен идеально совпадать с битой — иначе при затяжке срывается покрытие. Для ответственных соединений это критично.

Кстати, оОО Чэнду Тайсин Технолоджи изначально рассматривали как поставщика для металлических ограждений — их сайт titanzincsteel.ru указывает на специализацию в строительных материалах. Но выяснилось, что у них есть линейка метизов с улучшенной пассивацией, что для приморских регионов принципиально.

Нюансы технологии производства

Холодная высадка против горячей штамповки — вечный спор. Для круглоголовых винтов диаметром до М8 холодный метод даёт более точную резьбу, но при М12 и выше возможны микротрещины. Особенно если используется нержавейка с повышенным содержанием серы — так называемые 'автоматные' марки.

На одном из заводов в Подмосковье видел, как меняют матрицы для головок каждые 50 тыс. штук — это дорого, но сохраняет геометрию. У дешёвых поставщиков матрицы работают до полного износа, отсюда и разброс по размерам.

Важный момент — обработка после штамповки. Дорогие поставщики делают дробеструйную обработку перед пассивацией, убирая микрозаусенцы. Это увеличивает стойкость к коррозии минимум на 30%.

Логистика и хранение

С нержавеющими винтами есть парадокс: они могут испортиться ещё до попадания на объект. Если хранить в одной таре с углеродистыми метизами — появляется контактная коррозия. Особенно критично для морских перевозок.

Разгружали как-то контейнер из Китая — винты были упакованы в мешки с полиэтиленовыми вкладышами. Но из-за конденсата внутри упаковки часть партии покрылась белёсыми разводами. Пришлось отправлять на перепассивацию.

Сейчас требую вакуумную упаковку для дорогих позиций — например, для винтов A4-80, которые идут в химические производства. Да, это +15% к стоимости, но дешевле, чем останавливать линии из-за поломки крепежа.

Сертификация и контроль

Многие забывают, что для строительных конструкций нужны не только сертификаты на сталь, но и протоколы испытаний готовых изделий. Особенно на срез и растяжение — для круглоголовых винтов это часто 'слабое место'.

Работали с поставщиком из Беларуси — вроде бы всё по ГОСТу, но при нагрузке в 70% от номинала головки срывало. Оказалось, термообработку проводили при неправильном режиме — перекалили.

Сейчас всегда смотрю, чтобы в сертификатах была указана не просто марка стали, а конкретный химсостав. Особенно важно содержание молибдена для A4 — если меньше 3%, в агрессивных средах долго не проживут.

Экономика vs качество

Есть соблазн купить винты по цене на 40% ниже рынка — но обычно это означает экономию на всём: сталь вторичной переработки, упрощённая пассивация, калибровка 'как получится'.

Для неответственных соединений иногда беру такие — например, для крепления декоративных элементов. Но всегда выборочно проверяю твёрдость по Роквеллу — если ниже 80 HRB, бракую всю партию.

Интересно, что ООО Чэнду Тайсин Технолоджи предлагает компромиссный вариант — винты с уменьшенной головкой при сохранении прочности. За счёт оптимизации геометрии экономят до 20% металла без потери характеристик. На больших объёмах это даёт существенную экономию.

Перспективы рынка

Сейчас наблюдается переход на винты с комбинированными покрытиями — например, нержавейка плюс тонкослойное тефлоновое покрытие. Это удорожает продукцию на 25-30%, но резко увеличивает срок службы в агрессивных средах.

Для круглоголовых моделей это особенно актуально — головка больше подвержена коррозии из-за площади поверхности. В прошлом году тестировали такие в крымских условиях — после 12 месяцев никаких признаков degradation.

Из новинок — винты с маркировкой лазером вместо штамповки. Дороже, но информация не стирается со временем. Для объектов, где важен трекинг каждого элемента, это необходимость.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Профилированный настил composite: Стальной каркас с бетонным наполнением, быстрая монтаж, для многоэтажных зданий

Профилированный настил composite: Стальной каркас с бетонным наполнением, быстрая монтаж, для многоэтажных зданий -

Холодильные сэндвич-панели Холодильные панели из пенополиуретана с высокой теплоизоляцией

Холодильные сэндвич-панели Холодильные панели из пенополиуретана с высокой теплоизоляцией -

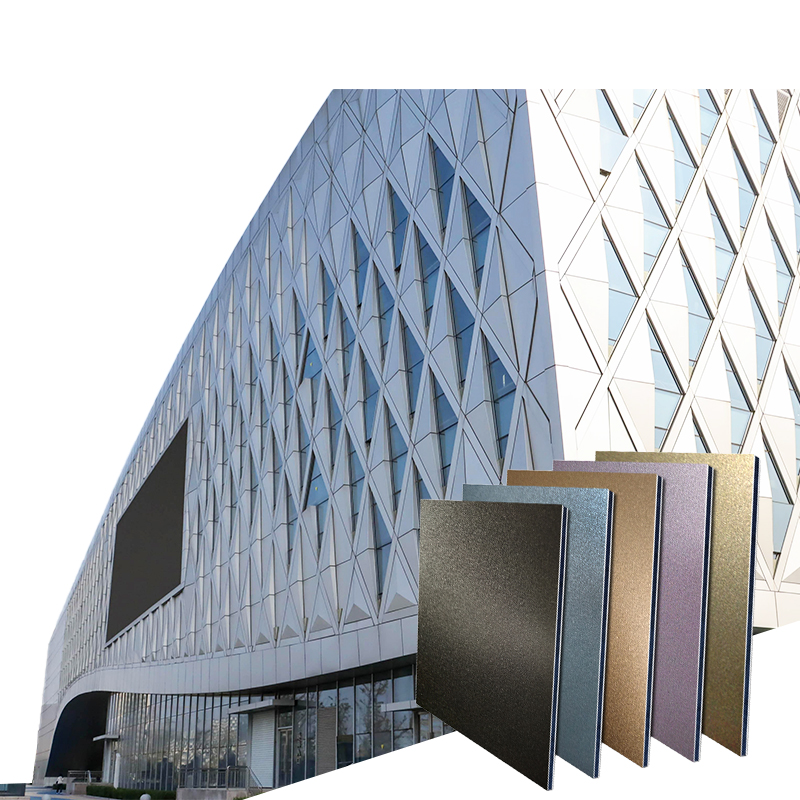

Система металлических навесных фасадов

Система металлических навесных фасадов -

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Сэндвич-панель Производитель/Производители

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Сэндвич-панель Производитель/Производители -

Профнастил

Профнастил -

Алюминиевая композитная панель: नवаторский дизайн и надежность для внешней и внутренней отделки

Алюминиевая композитная панель: नवаторский дизайн и надежность для внешней и внутренней отделки -

Профилированный стальной лист

Профилированный стальной лист -

Круглая труба

Круглая труба -

Сэндвич-панели для холодильных камер Панели ППУ для холодных складов Холодильные сэндвич-панели

Сэндвич-панели для холодильных камер Панели ППУ для холодных складов Холодильные сэндвич-панели -

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Производитель/Производители

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Производитель/Производители -

Закрытый профлист для перекрытий

Закрытый профлист для перекрытий -

Эксклюзивные варианты Алюминиевая композитная панель:ubertон, комфорт и_functionальность в одном

Эксклюзивные варианты Алюминиевая композитная панель:ubertон, комфорт и_functionальность в одном

Связанный поиск

Связанный поиск- Поставщики металлических стеновых панелей

- Завод чтобы купить горячекатаный углеродистой стали оцинкованный металлический пол тисненый оцинкованный лист

- Перфорированные стальные листы из Китая

- Алюминиевые композитные панели из Китая

- Купить винты с круглой головкой с фланцем

- Оцинкованный Г-образный профиль

- Производитель модульных зданий в контейнерах

- Купить металлический навесной потолок

- Производители сэндвич-панелей Москва

- Поставщики U-канальной стали из Китая