Китайский завод по производству оцинкованного листа №2

Когда слышишь про Китайский завод по производству оцинкованного листа №2, сразу представляется гигант с роботами-манипуляторами. Но на деле там до сих пор ручная настройка гильотинных ножей — мы в 2024 году бились три часа с прижимными валами из-за перекоса на 0.3 мм. Именно такие нюансы и отличают реальный опыт от маркетинговых буклетов.

Почему толщина цинкового покрытия — это не догма

Стандартные 120 г/м2 часто берут как аксиому, но на том самом заводе №2 я видел, как для портовых крановых путей шли на 180 г/м2 с двойной пассивацией. При этом технологи упрямо твердили про перерасход цинка, хотя при солёных бризах это окупалось за два сезона.

Кстати, про пассивацию — многие до сих пор путают хроматирование и безхромовые методы. Наш последний заказ для пищевого комбината требовал именно циркониевой обработки, и завод смог перестроиться только со третьей попытки.

Заметил интересную деталь: при переходе на толщину листа свыше 1.5 мм адгезия цинка резко падает. Пришлось вводить дополнительный подогрев ванны до 465°C вместо стандартных 450°C — такой нюанс в техкартах не найдёшь.

Логистика, которая съедает маржу

Отгружали партию в Новороссийск — казалось бы, стандартный маршрут. Но при погрузке выяснилось, что крановые стропы оставляют вмятины на кромках. Пришлось заказывать специальные траверсы с мягкими захватами, что увеличило сроки на неделю.

Здесь стоит отметить ООО Чэнду Тайсин Технолоджи — их система крепления в контейнерах с пневмоамортизаторами реально снизила процент брака при перевозке. На их сайте https://www.titanzincsteel.ru есть кейсы по морским перевозкам, но там не пишут про главное: как уговорить стивидора использовать спецоборудование.

Кстати, про температурные деформации: летом в порту Владивостока листы 'гуляли' так, что геометрия панелей выходила за допуски. Пришлось разрабатывать сезонные графики отгрузки — осенью и весной, когда перепады в пределах 15°C.

Экология против экономики

Завод №2 в прошлом году перешёл на технологию цинкования с рекуперацией тепла — звучит прогрессивно, но КПД системы всего 68% вместо заявленных 85%. Инженеры шепотом признавались, что японские теплообменники не рассчитаны на местный уголь с высокой зольностью.

Интересно, что ООО Чэнду Тайсин Технолоджи как раз продвигает экологичные решения для строительных конструкций, но их ноу-хау в области энергоэффективных материалов пока слабо стыкуется с реалиями цинкования. Хотя их разработки по многослойным покрытиям могли бы решить проблему с рекультивацией промплощадок.

Заметил парадокс: чем 'зелёнее' технология, тем больше расход электролита на промывку. Пришлось вводить ступенчатую систему очистки с обратным осмосом — оборудование дорогое, но за два года окупилось за счёт рециркуляции цинка.

Человеческий фактор, который не исправить автоматизацией

На участке резки работал мастер с 30-летним стажем — он на слух определял момент износа дисков. После его ухода настройка ЧПУ заняла три месяца, а брак всё равно вырос на 7%.

Особенно критично с полировкой валков — алгоритмы не улавливают микротрещины, которые старые специалисты находили по изменению звука скольжения.

Сейчас пробуем внедрить систему лазерного контроля ровности, но данные с датчиков всё равно требуют интерпретации опытным технологом. Возможно, здесь поможет ИИ, но пока это лишь эксперименты.

Перспективы и тупиковые ветки

Пытались внедрить нанопокрытия на основе оксида графена — лабораторные тесты показывали увеличение коррозионной стойкости на 40%. Но при масштабировании до промышленных объёмов стоимость оказывалась выше, чем у нержавеющей стали.

Интересный опыт получили с модульными линиями — теоретически это позволяло быстро перестраиваться под разные типы покрытий. Но на практике стыковочные узлы стали источником постоянных протечек электролита.

Сейчас рассматриваем гибридные решения от ООО Чэнду Тайсин Технолоджи — их подход к энергоэффективным строительным материалам может быть адаптирован для термических цехов. Но пока это лишь переговоры на уровне технологов.

Выводы, которые не пишут в отчётах

Главный урок: даже на автоматизированном Китайский завод по производству оцинкованного листа №2 решающую роль играют люди. Технологи, которые помнят, как ведёт себя цинк при разной влажности, ценнее любого ЧПУ.

Сейчас наблюдаем интересный тренд — возврат к полуавтоматическим линиям там, где требуется гибкость. Особенно для малых партий с особыми требованиями по кромке.

Возможно, будущее за симбиозом опыта старых мастеров и прецизионной автоматики. Но пока этот баланс удаётся находить лишь эмпирическим путём, методом проб и ошибок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

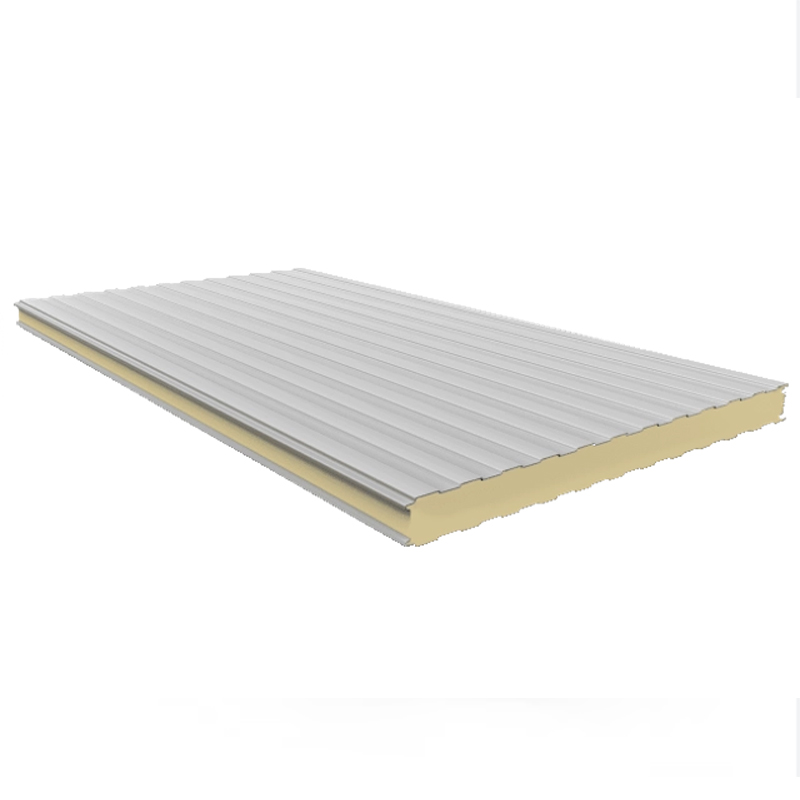

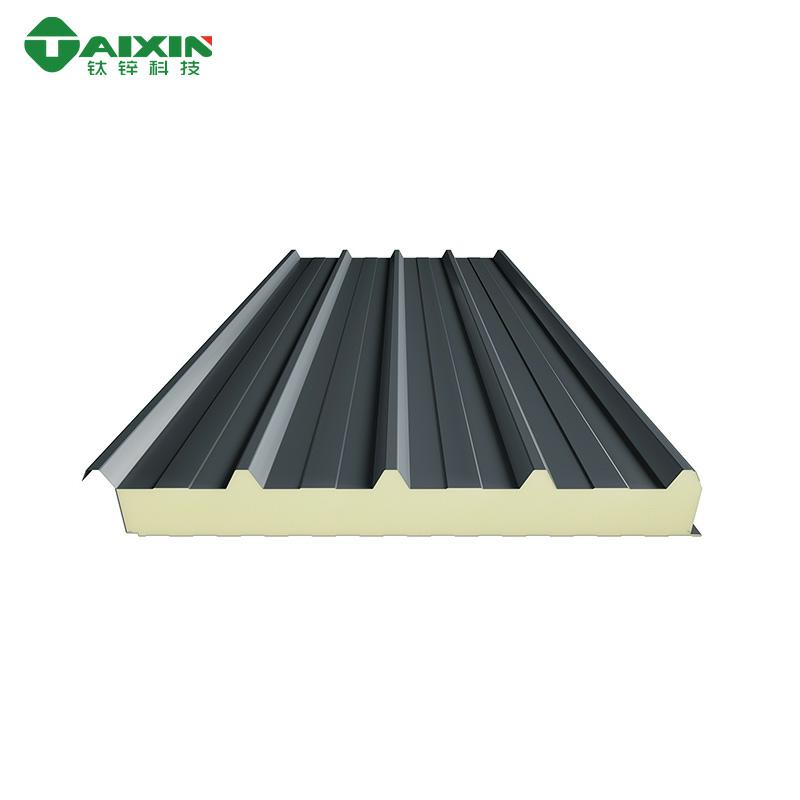

Сэндвич-панель: Кровельная сэндвич-панель из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели

Сэндвич-панель: Кровельная сэндвич-панель из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели -

Профилированный стальной лист

Профилированный стальной лист -

Металлочерепица с каменным покрытием (0,30 мм): эстетика и надёжность для вашей кровли

Металлочерепица с каменным покрытием (0,30 мм): эстетика и надёжность для вашей кровли -

Металлические фасадные панели с утеплителем ППУ | Облицовочные панели 16/20/30/50мм для наружной отделки

Металлические фасадные панели с утеплителем ППУ | Облицовочные панели 16/20/30/50мм для наружной отделки -

Эксклюзивные варианты Алюминиевая композитная панель:ubertон, комфорт и_functionальность в одном

Эксклюзивные варианты Алюминиевая композитная панель:ubertон, комфорт и_functionальность в одном -

Сэндвич-панель кровельные сэндвич панели сэндвич панели москва утеплённые кровельные панели Прочные, влагостойкие, огнестойкие. Производство и экспорт из Китая.

Сэндвич-панель кровельные сэндвич панели сэндвич панели москва утеплённые кровельные панели Прочные, влагостойкие, огнестойкие. Производство и экспорт из Китая. -

Сэндвич-панели для холодильных камер Панели ППУ для холодных складов Холодильные сэндвич-панели

Сэндвич-панели для холодильных камер Панели ППУ для холодных складов Холодильные сэндвич-панели -

Сэндвич панели для кровли с утеплителем ППУ / минеральная вата / ПИР | Кровельные панели от производителя

Сэндвич панели для кровли с утеплителем ППУ / минеральная вата / ПИР | Кровельные панели от производителя -

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Производитель/Производители

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Производитель/Производители -

Z-образный стальной профиль

Z-образный стальной профиль -

Сэндвич-панель сэндвич панели стеновые фасадные панели сэндвич-панели ППУ сэндвич-панели с каменной ватой панели для облицовки стен панели для фасада строительные материалы панели с декоративным покрытием сэндвич панели москва

Сэндвич-панель сэндвич панели стеновые фасадные панели сэндвич-панели ППУ сэндвич-панели с каменной ватой панели для облицовки стен панели для фасада строительные материалы панели с декоративным покрытием сэндвич панели москва -

Окрашенные стальные рулоны

Окрашенные стальные рулоны

Связанный поиск

Связанный поиск- Китайские производители балок перекрытия

- Производство металлических круглых труб

- лист стальной оцинкованный

- Производитель прессованных стальных листов типа C8

- Поставщики оцинкованных стальных листов из Китая

- Поставщики оцинкованного листа нулевой толщины

- Производители которые покупают наборы гвоздей с шестигранной шайбой с круглой головкой

- Производители оцинкованных листов № 1

- Производители круглых стальных труб

- Заводы по производству плит перекрытия в Китае