Китайский завод по производству оцинкованного листа №5

Когда слышишь про 'Китайский завод по производству оцинкованного листа №5', первое, что приходит в голову — масштабы. Но за цифрами часто теряется главное: как на самом деле работает линия горячего цинкования на таких предприятиях. Многие ошибочно считают, что толщина покрытия — единственный критерий качества. На деле же адгезия слоя к стальной основе куда важнее, и вот здесь начинаются настоящие технологические нюансы.

Технологические парадоксы цинкования

На том же заводе №5 я видел, как пытались увеличить скорость линии до 180 м/мин — теоретически всё сходилось, но на практике цинковый слой начинал 'сыпаться' на углах профиля. Пришлось снижать до 150 и добавлять секцию воздушного охлаждения перед входом в ванну. Кстати, температура расплава 455°C — не догма, а компромисс между текучестью и испарением легирующих добавок.

Особенно проблемными всегда были партии для морского климата. Требуется не просто увеличение толщины до 120 мкм, а строгий контроль содержания алюминия в расплаве — даже 0.25% против стандартных 0.15% уже меняет структуру кристаллизации. Как-то пришлось забраковать 200 тонн из-за 'цветения' через полгода эксплуатации в Сочи.

Сейчас многие говорят про магниевые сплавы цинка, но на практике ZAM-покрытия требуют полной перенастройки линии. Завод №5 пробовал переход в 2022 — пришлось менять конструкцию сопел в секции обдува, переписывать программу для роботов-манипуляторов. Результат? На 15% дороже стандартного цинкования при спорной долговечности в промышленной атмосфере.

Логистика как технологический вызов

С транспортировкой рулонов в Россию всегда были нюансы — не столько из-за расстояний, сколько из-за разницы в стандартах крепления на транспортных пакетах. Европейские ремни против китайских стальных лент... Казалось бы, мелочь, но именно это вызывало деформации кромки при перегрузке в Новороссийске.

Интересно, что для Китайский завод по производству оцинкованного листа №5 пришлось разрабатывать специальные программы резки под российские стандарты. Например, ширина 1250 мм вместо распространенных 1200 или 1500 — оказалось, это связано с историческими особенностями прокатных станов ещё советских времён.

Зимние поставки — отдельная история. Когда в 2021 году партия стояла две недели при -35°C в Находке, потом при разгрузке обнаружили микротрещины на 30% рулонов. Теперь всегда указываем в спецификации минимальную температуру раскатки — казалось бы, очевидно, но таких случаев десятки.

Экологические компромиссы

Многие забывают, что современное цинкование — это не только про защиту стали, но и про утилизацию отходов. На заводе №5 система регенерации хлорида аммония работает с КПД около 82%, что для китайских предприятий очень достойно. Но при этом шлаки всё равно приходится вывозить на специализированные полигоны — технология переработки цинксодержащих отходов до сих пор нерентабельна.

Заметил интересную деталь: при переходе на бесхромовое пассивирование резко вырос процент рекламаций по мехповреждениям. Оказалось, новая плёнка хуже держит транспортные смазки. Пришлось совместно с ООО Чэнду Тайсин Технолоджи разрабатывать специальные промасленные бумаги для межслойной прокладки.

Вот здесь как раз пригодился их опыт в энергоэффективных решениях — предложили систему рекуперации тепла от охлаждающих рулонов. На практике экономия вышла скромнее расчётной, но побочным эффектом получили стабилизацию температуры в цехе, что снизило брак по неравномерности покрытия.

Практические кейсы с российскими объектами

Для логистического центра под Казанью использовали рулон с цинкованием 350 г/м2 — спецификация казалась избыточной, но заказчик настаивал. Через три года выяснилось, что рядом котельная с выбросами сернистых соединений. Стандартное покрытие в 275 г/м2 в таких условиях держалось бы максимум два сезона.

А вот с торговым комплексом в Краснодаре вышла осечка — дали материал с полимерным покрытием на основе ПВХ, не учли, что вентилируемый фасад создаст эффект 'теплового насоса'. Через год появились вздутия на южной стороне. Пришлось заменять на материал с полиуретановым покрытием, хотя изначально проект казался стандартным.

Сейчас через https://www.titanzincsteel.ru часто запрашивают комбинированные решения — например, для сельхозангаров в Ростовской области нужен был материал и с стойкостью к аммиачным парам, и с повышенной прочностью на продавливание. Сделали вариант с двусторонним цинкованием 600 г/м2 плюс дополнительное пассивирование — работает уже четвёртый год без заметной коррозии.

Эволюция контроля качества

Раньше на том же заводе №5 главным испытанием был 1000-часовой солевой туман — сейчас от этого отказались в пользу циклических тестов с УФ-облучением и попеременным увлажнением. Показательно, что европейские стандарты в этом плане оказались ближе к реальным условиям эксплуатации, чем американские.

Заметил тенденцию: российские заказчики стали чаще требовать не просто сертификаты, а протоколы испытаний конкретной партии. Особенно после случая с стадионом в Волгограде, где в одной поставке оказались рулоны с разной хроматизацией — визуально незаметно, но при монтаже фасада проявилось.

Сейчас внедряют систему лазерного контроля плоскости — казалось бы, зачем для оцинковки? Но оказалось, что волнистость всего в 0.8 мм/м уже вызывает проблемы при роботизированной резке в вентилируемых фасадах. Как раз те самые нюансы, которые отличают промышленный подход от кустарного.

Перспективы и тупиковые ветви

Пытались продвигать на российский рынок материал с наноструктурированным цинковым покрытием — технология интересная, но стоимость на 40% выше при минимальных преимуществах в большинстве регионов. Исключение — районы с высокой химической агрессией атмосферы, но там обычно применяют нержавейку.

А вот гибридные системы типа 'цинк-алюминий-кремний' оказались перспективнее, чем ожидали. Особенно для кровельных работ в условиях перепадов температур — коэффициент теплового расширения ближе к стальной основе, меньше напряжений на кромках.

Если говорить про ООО Чэнду Тайсин Технолоджи, то их подход к экологичным решениям иногда опережает рыночную готовность. Предлагали, например, систему рециклинга обрезков прямо на стройплощадке — технически реализуемо, но требует изменения всего технологического цикла монтажа. Пока что только для объектов премиум-класса.

В итоге понимаешь, что даже для такого, казалось бы, консервативного материала как оцинкованный лист, технологии не стоят на месте. Другое дело, что не все инновации приживаются — иногда проще и надёжнее проверенные решения, но с грамотной адаптацией под конкретные условия. Как раз то, что у Китайский завод по производству оцинкованного листа №5 получается лучше всего после всех этих проб и ошибок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

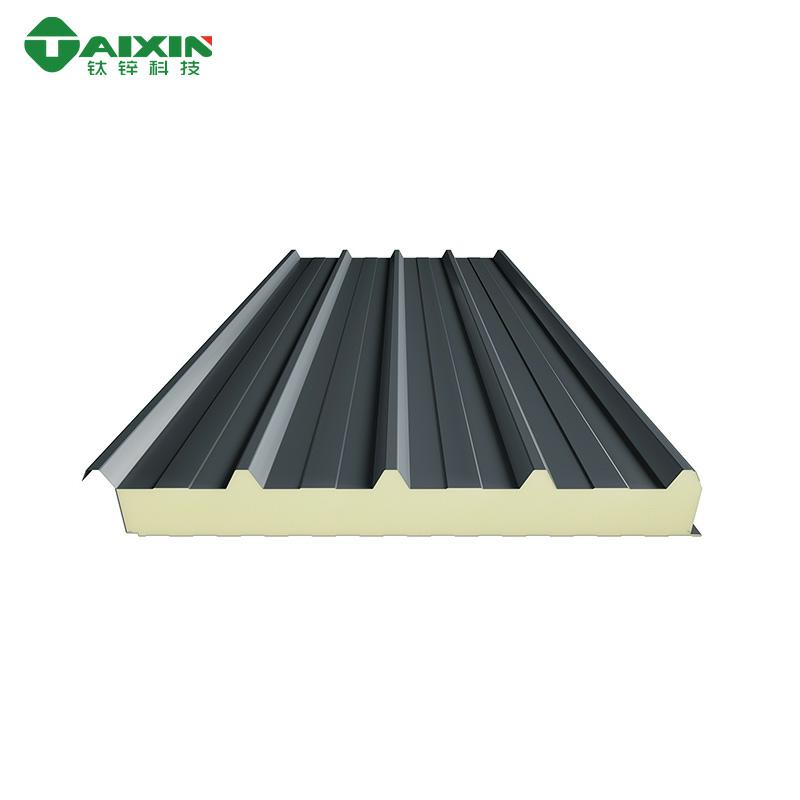

Сэндвич панели для кровли с утеплителем ППУ / минеральная вата / ПИР | Кровельные панели от производителя

Сэндвич панели для кровли с утеплителем ППУ / минеральная вата / ПИР | Кровельные панели от производителя -

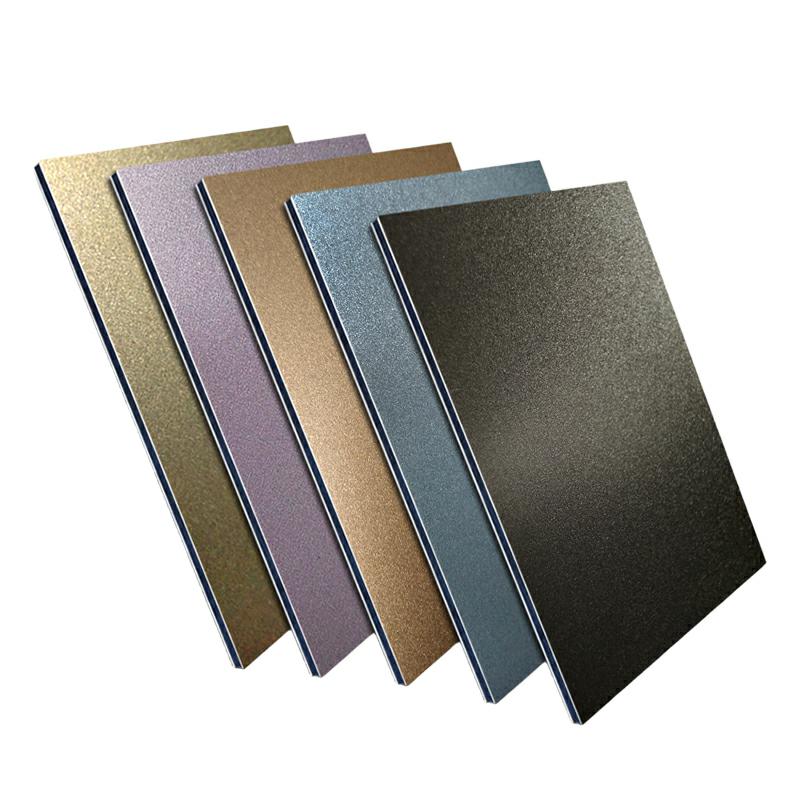

Высококачественная Алюминиевая композитная панель: Прочность, эргономичность и стиль для любых проектов

Высококачественная Алюминиевая композитная панель: Прочность, эргономичность и стиль для любых проектов -

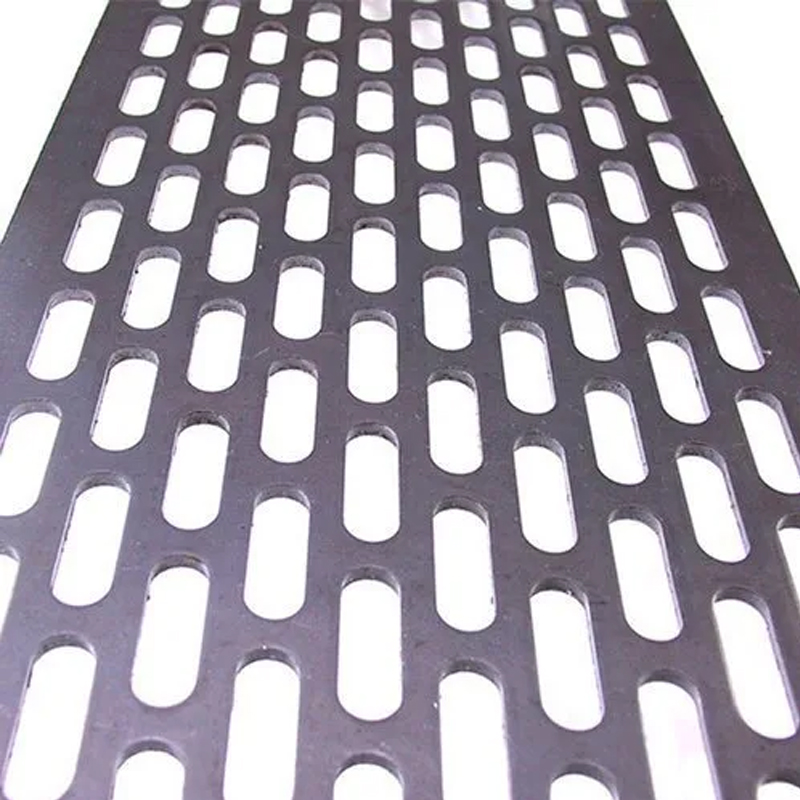

Оцинкованный лист Логичерк/Гладкий/Ш п pattern | ZnAlMg Оцинковка | Устойчивость к морскому воздуху

Оцинкованный лист Логичерк/Гладкий/Ш п pattern | ZnAlMg Оцинковка | Устойчивость к морскому воздуху -

Фотоэлектрические кровельные сэндвич-панели с металлической поверхностью

Фотоэлектрические кровельные сэндвич-панели с металлической поверхностью -

C-образный стальной профиль

C-образный стальной профиль -

Сэндвич-панели с окрашенной сталью

Сэндвич-панели с окрашенной сталью -

Закрытый профлист для перекрытий

Закрытый профлист для перекрытий -

Алюминиево-композитные панели для фасадов и интерьеров — Надёжность и стиль

Алюминиево-композитные панели для фасадов и интерьеров — Надёжность и стиль -

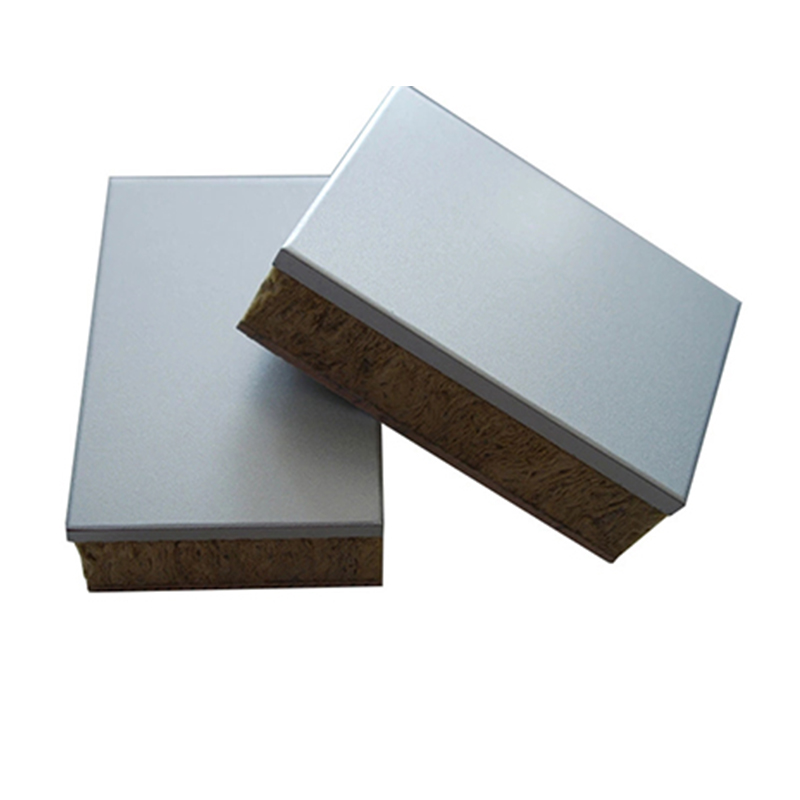

Термопанели для наружной изоляции

Термопанели для наружной изоляции -

Профнастил для кровель и стен: высокая прочность, быстрая доставка по всей России

Профнастил для кровель и стен: высокая прочность, быстрая доставка по всей России -

Профилированный стальной лист

Профилированный стальной лист -

Профнастил

Профнастил

Связанный поиск

Связанный поиск- Поставщики круглых труб из нержавеющей стали из Китая

- труба квадратная купить

- Круглые трубы для ограждений из Китая

- Завод перфорированных Z-профилей в Китае

- Производители металлической кровли

- Производитель глянцевых оцинкованных листов

- Китайские производители металлических круглых труб

- Купить профильную круглую трубу

- Купить С-образную балку

- Заводы по производству профилированных стальных листов