Китайский завод по производству сэндвич-панелей

Когда слышишь про китайские сэндвич-панели, сразу представляется конвейер с грохочущими станками — но на деле ключевое часто не в автоматизации, а в том, как считают толщину утеплителя или подбирают адгезию покрытия. Многие заказчики до сих пор уверены, что главное — это цена за квадрат, а потом на объекте внезапно вылезают проблемы с геометрией панелей или конденсатом на стыках.

Что на самом деле значит ?китайское производство? сегодня

Раньше я сам думал, что разница между европейскими и местными заводами — в качестве сырья. Пока не увидел, как на одном из подразделений ООО Чэнду Тайсин Технолоджи тестируют полиуретановую пену: не просто по ГОСТу, а с имитацией суточных перепадов влажности — именно такие условия в сибирских стройках. Оказалось, их лаборатория тратит до 40% времени на коррозионные тесты стальных облицовок, хотя большинство производителей ограничиваются стандартными протоколами.

Заметил интересное: когда панели везут в регионы с морским климатом, часто проседает не основной материал, а герметик на стыках. Пришлось как-то переделывать партию для объекта во Владивостоке — добавили в покрытие антисептическую пропитку, хотя изначально техзадание её не требовало. Мелочь, а спасает от почернения швов через два сезона.

Кстати, про сэндвич-панели с оцинкованной сталью — многие до сих пор путают класс цинкования. Видел, как на складе смешивали панели с покрытием 120 и 180 г/м2, а потом удивлялись, почему на некоторых листах через год появляются ?паутинки? ржавчины. Теперь всегда прошу при отгрузке прикладывать сертификат на сталь, даже если заказчик торопит.

Энергоэффективность: цифры против мифов

Вот что редко обсуждают: коэффициент теплопроводности ваты или пенополиизоцианурата в паспорте — это одно, а как поведёт себя панель после монтажа под углом 45 градусов — другое. Как-то на складе в Новосибирске оставили партию панелей с ППУ-наполнителем под навесом, но без боковой защиты — через месяц торцы пошли волной. Пришлось резать и переупаковывать, хотя производитель уверял, что гидроизоляция полная.

Сейчас ООО Чэнду Тайсин Технолоджи активно продвигает решения для пассивного строительства — но тут важно не перегружать панель слоями. Помню, пытались сделать комбинированный вариант с аэрогелем — теоретически теплоёмкость росла, но на стыках появились мостики холода. Вернулись к классическому ППУ с переменной плотностью, пусть и дороже на 15%.

Кстати, их сайт titanzincsteel.ru выгодно отличает то, что там есть калькулятор для подбора толщины утеплителя с поправкой на ветровую нагрузку — редкая практика для российского рынка. Хотя лично я всё равно перепроверяю вручную: как-то программа выдала для Камчатки 120 мм базальтовой ваты, а по факту нужно было 150 мм из-за постоянной влажности.

Логистика: что не пишут в договорах

Самое сложное — не произвести, а довезти без деформаций. Особенно многослойные панели с декоративным покрытием — они чувствительны к перепадам давления в фурах. Разгружали как-то контейнер из Шанхая: верхние панели идеальные, а в нижних рядах появилась волнистость на металле. Пришлось ставить дополнительные распорки в следующих поставках — увеличили стоимость перевозки на 7%, зато сохранили товарный вид.

Ещё нюанс: китайские заводы часто экономят на крепеже. Стандартные саморезы могут не подойти к профилю конкретного производителя — видел, как на объекте в Красноярске монтажники полдня сверлили дополнительные отверстия из-за несовпадения шага волны. Теперь всегда заранее уточняю техдокументацию на крепёжную систему.

Кстати, про завод по производству сэндвич-панелей в Чэнду — они одни из немногих, кто предоставляет инженера для шеф-монтажа первых трёх дней. Мелочь, но именно их специалист подсказал, как избежать перерасхода монтажной пены при сборке угловых элементов — экономит до 12% материалов на объекте.

Экология: реальные показатели против маркетинга

Многие заказчики просят ?зелёные сертификаты?, но редко смотрят на полный цикл. Например, переработка обрезков панелей — на том же ООО Чэнду Тайсин Технолоджи внедрили систему возврата отходов на производство. Но это работает только если завод находится в радиусе 800 км — дальше транспортный след съедает всю экологичность.

Запомнился случай с пожаробезопасностью: тестировали партию панелей с базальтовым наполнителем — в лаборатории всё прошло, а на реальном объекте при температуре -35°C пожарные обнаружили ускоренное тление утеплителя в местах примыкания к металлоконструкциям. Оказалось, виноваты не панели, а алюминиевая лента для герметизации — её заменили на кремнийорганический состав.

В описании компании говорится про энергоэффективные материалы — на практике это вылилось в систему замкнутого цикла воды для охлаждения прессов. Не самый зрелищный момент, но именно он позволяет держать стабильное качество пенополиуретана даже в летнюю жару.

Перспективы: куда движется отрасль

Сейчас многие переходят на панели с интегрированными климатическими системами — но пока это дороже обычных решений на 30-40%. Видел экспериментальный цех в Китае, где в сэндвич-панели встраивают капиллярные трубки для подогрева — интересно, но для массового строительства пока нерентабельно.

Зато активно развивается направление быстровозводимых модулей — там сэндвич-панели работают как несущие элементы. Правда, пришлось усиливать замковые соединения: стандартные ?шип-паз? не выдерживали ветровую нагрузку выше 0,7 кПа. Добавили алюминиевые защёлки — увеличили стоимость, зато получили заказ на мобильные медкомплексы для Арктики.

Если смотреть на titanzincsteel.ru — видно, что компания делает ставку на индивидуальные решения вместо типовых каталогов. В последнем проекте для логистического центра под Москвой разработали панели с комбинированным наполнителем: базальтовая вата + пенополистирол в разном соотношении по высоте. Сложнее в производстве, но теплопотери снизили на 18% по сравнению со стандартными вариантами.

Выводы, которые не найти в брошюрах

Главный урок за последние годы: не бывает универсальных панелей. То, что идеально для Краснодара, в Норильске потребует доработки. Причём часто проблема не в основном материале, а в сопутствующих элементах — том же крепеже или герметиках.

Сейчас при выборе китайского завода по производству сэндвич-панелей всегда запрашиваю не только сертификаты, но и отчёты по конкретным объектам с похожими климатическими условиями. Особенно интересует поведение панелей на второй-третий год эксплуатации — это показатель реального качества.

И да — никогда не экономьте на инженерном сопровождении. Лучше заплатить на 5% дороже, но получить специалиста, который знает, как поведёт себя конкретная партия панелей при монтаже в дождь или при минусовых температурах. Именно такие мелочи в итоге определяют, будет ли объект работать десятилетиями или потребует ремонта через пару лет.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка -

Эксклюзивные варианты Алюминиевая композитная панель:ubertон, комфорт и_functionальность в одном

Эксклюзивные варианты Алюминиевая композитная панель:ubertон, комфорт и_functionальность в одном -

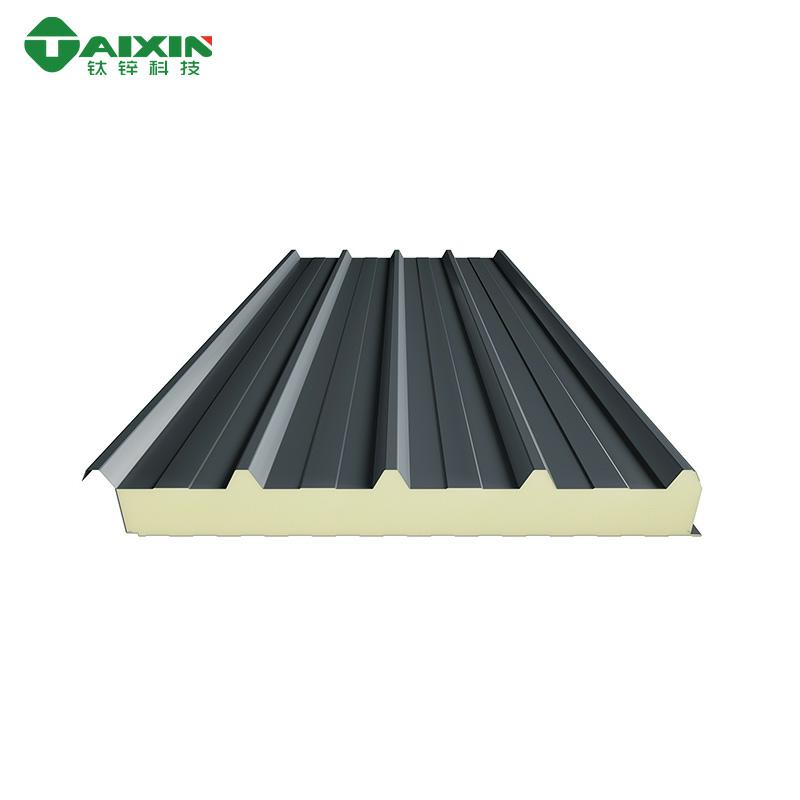

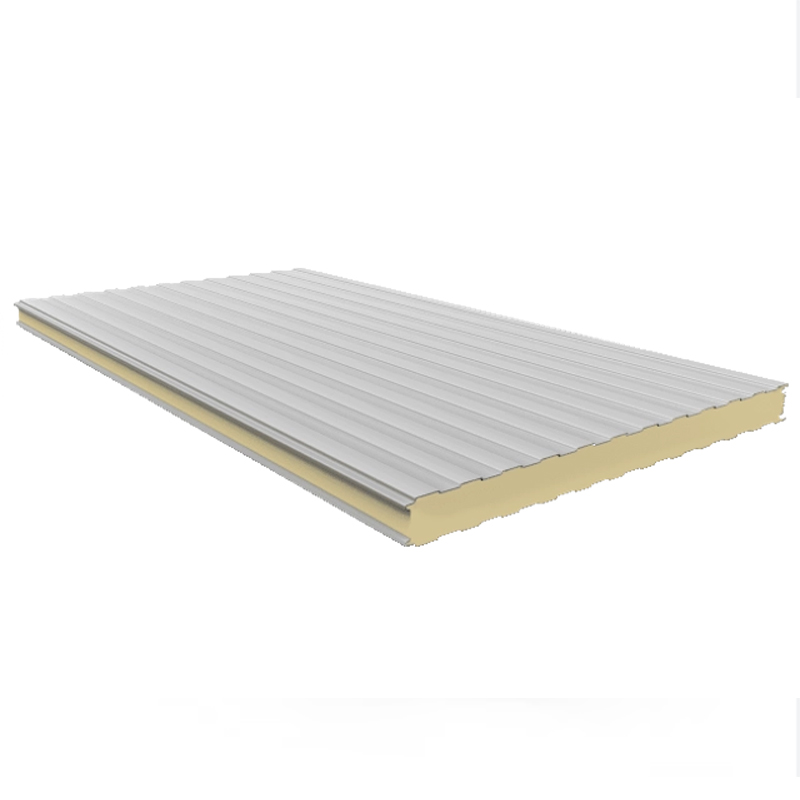

Сэндвич-панель кровельные сэндвич панели сэндвич панели москва утеплённые кровельные панели Прочные, влагостойкие, огнестойкие. Производство и экспорт из Китая.

Сэндвич-панель кровельные сэндвич панели сэндвич панели москва утеплённые кровельные панели Прочные, влагостойкие, огнестойкие. Производство и экспорт из Китая. -

Металлочерепица с каменным покрытием на основе оцинкованной стали: характеристики, применение и преимущества

Металлочерепица с каменным покрытием на основе оцинкованной стали: характеристики, применение и преимущества -

Kровельные сэндвич панели из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели

Kровельные сэндвич панели из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели -

Сэндвич панели для кровли с утеплителем ППУ / минеральная вата / ПИР | Кровельные панели от производителя

Сэндвич панели для кровли с утеплителем ППУ / минеральная вата / ПИР | Кровельные панели от производителя -

Оцинкованный лист Логичерк/Гладкий/Ш п pattern | ZnAlMg Оцинковка | Устойчивость к морскому воздуху

Оцинкованный лист Логичерк/Гладкий/Ш п pattern | ZnAlMg Оцинковка | Устойчивость к морскому воздуху -

Холоднокатаная стальная лента

Холоднокатаная стальная лента -

Холодильные сэндвич-панели с металлической поверхностью — для морозильных и холодильных камер

Холодильные сэндвич-панели с металлической поверхностью — для морозильных и холодильных камер -

Сэндвич-панель: Кровельная сэндвич-панель из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели

Сэндвич-панель: Кровельная сэндвич-панель из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели -

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж -

C-образный стальной профиль

C-образный стальной профиль

Связанный поиск

Связанный поиск- Заводы по производству стальных конструкций в Китае

- Магниево-алюминиево-марганцевые плиты из Китая

- Завод сварных стальных конструкций

- Завод по производству Z-образных профилей спецификации 555

- Китайские заводы по производству оцинкованного листа нулевой толщины

- Фланцевые винты с круглой головкой из Китая

- Поставщики горячекатаного швеллера

- Производители сэндвич-панелей цены в Китае

- Производители Z-профилей длиной 2000 мм

- Поставщики крепежных и соединительных материалов из Китая