Китайский завод модульных контейнерных зданий

Когда слышишь про китайский завод модульных контейнерных зданий, сразу представляется конвейер с тысячами одинаковых коробок. Но это поверхностно — на деле там есть нюансы, которые мы годами набивали шишками.

Почему контейнерные здания — это не просто 'собрал и уехал'

В 2019 мы заказали партию модулей у завода в Нинбо. Казалось, всё просто: чертежи утвердили, сроки подписали. Но при сборке на объекте в Новосибирске вылезли косяки с креплениями — отверстия не совпадали на 3 мм. Пришлось на месте переваривать узлы. Оказалось, завод использовал устаревшие штампы, а нам продали это как 'инновацию'.

Сейчас всегда требую фото оснастки до подписания контракта. Особенно с новыми поставщиками. Кстати, у ООО Чэнду Тайсин Технолоджи в этом плане строгий контроль — у них на сайте titanzincsteel.ru видно, как тестируют каждый соединительный узел. Но и там бывают задержки по вине логистов.

Самое сложное — объяснить клиентам, почему дешёвый контейнер за 200 тысяч рублей через год ржавеет по швам. Приходится показывать срезы профиля: где сталь тоньше 2 мм, там уже не жильё, а временный сарай.

Энергоэффективность: где реальная экономия, а где маркетинг

Вот смотрите: модуль с напылением ППУ 100 мм против минеральной ваты 150 мм. Разница в цене 40%, но для Красноярска это вообще не вариант — ППУ трескается при -45°. Пришлось переделывать три объекта.

В китайских заводах модульных контейнерных зданий сейчас активно продвигают 'зелёные' решения. Но их вата с плотностью 60 кг/м3 против российских 80 кг/м3 — это разговор на 5-7 лет эксплуатации максимум.

Коллеги из ООО Чэнду Тайсин Технолоджи как раз делают упор на экологичность — у них в описании компании прямо указано про энергоэффективные материалы. Но я бы добавил акцент на адаптацию к конкретным климатическим зонам. Их стальные каркасы хороши, но изоляцию часто приходится допиливать локально.

Логистика: невидимый убийца бюджета

В 2021 году мы потеряли 27 дней из-за задержки в порту Владивосток. Контейнеры с заводов Шаньдуна шли 34 дня вместо обещанных 28. Документы были в порядке, но таможня нашла 'несоответствие маркировки' — пришлось платить за простой склада и перемаркировку.

Сейчас всегда закладываю +20% к сроку и +15% к бюджету на логистические риски. Особенно для объектов за Уралом — там ещё и зимники вносят коррективы.

Кстати, типовой модуль 3×6 метров стоит возить только сборными партиями от 10 штук. Меньше — экономически невыгодно, даже если завод находится в припортовой зоне.

Монтаж: почему 'собрать за 2 дня' — это утопия

Помню первый проект в Якутске — обещали смонтировать 12 модулей за неделю. В реальности ушло 22 дня: фундаментные болты вмёрзли в бетон, краны не могли работать при -35°, сварка шла с прогреванием каждого шва.

Сейчас в договорах пишем 'технологические перерывы на погодные условия' — спасает от штрафов. Но клиенты всё равно требуют чудес.

Лучше всего показывать реалистичные таймлайны: разгрузка — 1 день, сборка каркаса — 2-3 дня, подключение коммуникаций — ещё 3-4 дня. И это без учёта отделочных работ.

Что скрывают технические паспорта

Например, показатель звукоизоляции в 45 дБ — это для лабораторных условий. На ветру в 15 м/с или при дожде реальный показатель падает до 38-40 дБ. Для офиса нормально, для жилья — уже дискомфорт.

Или вот цинковое покрытие в 120 г/м2 — производители пишут 'срок службы 25 лет'. Но в промышленной зоне с агрессивной средой это максимум 15 лет. Мы ставили эксперимент в Череповце — через 7 лет уже появились первые очаги коррозии.

У ООО Чэнду Тайсин Технолоджи в этом плане честный подход — они указывают условия испытаний. Но мелкие заводы часто дают идеализированные цифры.

Перспективы: куда движется отрасль

Сейчас вижу тренд на гибридные решения — не чистые контейнеры, а комбинация с ЛСТК. Это позволяет увеличить пролёты без потери мобильности. В прошлом месяце собрали такой объект в Тюмени — ангар 18×30 метров с возможностью разборки и перевозки.

Ещё интересное направление — модули с предустановленным оборудованием. Не просто 'коробка', а сразу с климат-контролем и smart-панелями. Правда, это удорожает проект на 25-30%, но для премиального сегмента работает.

Думаю, через 2-3 года китайские заводы модульных контейнерных зданий массово перейдут на цифровые двойники — когда каждый модуль имеет цифровую копию для отслеживания по всему жизненному циклу. Уже сейчас ведущие игроки типа ООО Чэнду Тайсин Технолоджи тестируют такие системы.

Выводы, которые не пишут в брошюрах

Главное — не гнаться за дешевизной. Разница в 15% цены часто оборачивается 50% перерасходом на доработках. Лучше брать у проверенных поставщиков, даже если их сайты выглядят скромнее, чем у раскрученных брендов.

Всегда делать тестовый модуль — один, но полный цикл от производства до сборки. Мы так избежали катастрофы с партией для горнолыжного курорта — вовремя заметили, что крепления снегозадержателей не рассчитаны на нагрузки.

И да — идеальных проектов не бывает. Даже у лучших китайских заводов модульных контейнерных зданий случаются осечки. Важно как поставщик их исправляет, а не то, что их нет вообще.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Металлические профилированные настилы

Металлические профилированные настилы -

Профилированный настил Профнастил Н57-750 0,80 мм оцинкованный

Профилированный настил Профнастил Н57-750 0,80 мм оцинкованный -

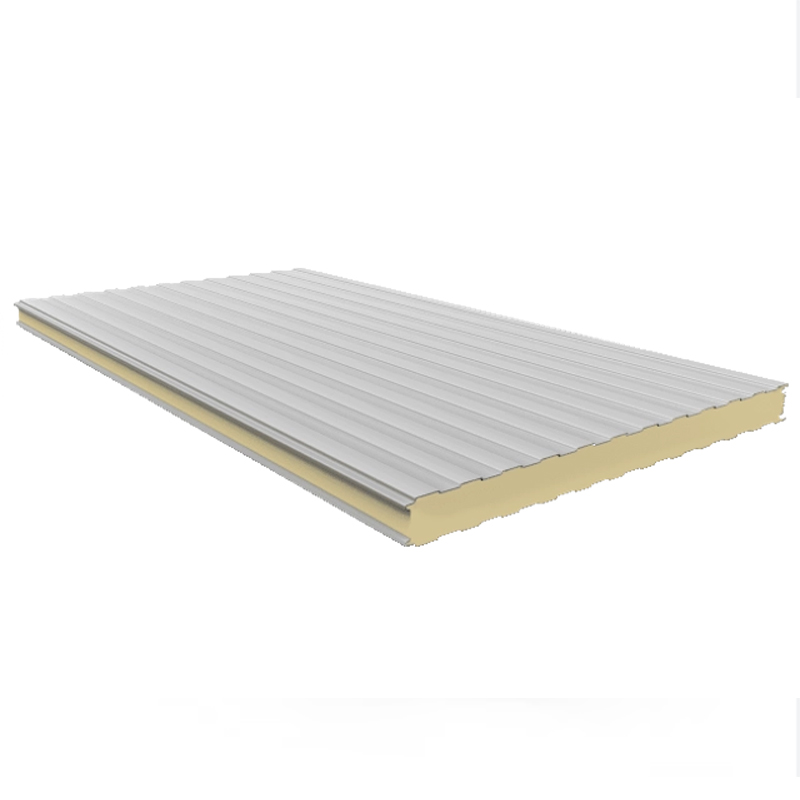

Холодильные сэндвич-панели с металлической поверхностью — для морозильных и холодильных камер

Холодильные сэндвич-панели с металлической поверхностью — для морозильных и холодильных камер -

Профилированный стальной лист

Профилированный стальной лист -

Оцинкованный лист Логичерк/Гладкий/Ш п pattern | ZnAlMg Оцинковка | Устойчивость к морскому воздуху

Оцинкованный лист Логичерк/Гладкий/Ш п pattern | ZnAlMg Оцинковка | Устойчивость к морскому воздуху -

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка -

Перфорированные листы с квадратными отверстиями

Перфорированные листы с квадратными отверстиями -

Саморезы с буром

Саморезы с буром -

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций -

Алюминиево-магниево-марганцевая плита

Алюминиево-магниево-марганцевая плита -

Сэндвич-панели для холодильных камер Панели ППУ для холодных складов Холодильные сэндвич-панели

Сэндвич-панели для холодильных камер Панели ППУ для холодных складов Холодильные сэндвич-панели -

Оцинкованные стальные листы

Оцинкованные стальные листы

Связанный поиск

Связанный поиск- Заводы покупающие винты с внутренним шестигранником

- Завод по производству звукопоглощающих перфорированных оцинкованных металлических листов

- Производители оцинкованных водостоков

- Китайские производители оцинкованного листа нулевой толщины

- Завод по производству напорных плит

- Поставщики круглых стальных труб

- Поставщики модульных зданий в коробках

- Купить Шестигранная шайба голову повернуть хвост гвозди набор

- z образный профиль алюминиевый

- Завод для покупки оцинкованного листа 0.5 мм