Китайский завод модульных зданий коробчатого типа

Когда слышишь про китайский завод модульных зданий коробчатого типа, первое, что приходит в голову — это конвейерные боксы с тонкими стенами и шаткими дверьми. Мы в ООО Чэнду Тайсин Технолоджи через это прошли: клиенты сначала скептически крутят образцы угловых соединений в руках, а потом удивляются, как эти конструкции выдерживают ураган в приморских регионах. Секрет не в толщине стали, а в том, как просчитаны нагрузки на стыках — вот где кроется разница между ширпотребом и профессиональными решениями.

Почему коробчатые модули — это не просто сэндвич-панели на потоке

На старте многие путают модульное строительство с сборкой готовых контейнеров. Но если взять наш проект для логистического терминала в Новосибирске — там каждый модуль проектировался с расчётом на последующую стыковку с системой вентиляции. Пришлось переделывать узлы крепления трижды, потому что типовые чертежи не учитывали вибрацию от погрузчиков. В итоге разработали гибридную схему с рёбрами жёсткости в зонах динамических нагрузок.

Энергоэффективность — отдельная история. В Казахстане заказчик требовал сохранять температуру -40°C внутри без постоянного отопления. Применили многослойные панели с аэрогелевой прослойкой, но столкнулись с конденсатом в местах крепления кронштейнов. Пришлось добавлять терморазрывы из стеклокомпозита — сейчас этот опыт внедрили в стандартную линейку.

Самое сложное — объяснить заказчикам, что модульные здания коробчатого типа не ограничиваются бытовками. В том же терминале мы собрали трёхэтажный офисный блок с остеклением во всю стену — для этого пришлось усиливать каркас скрытыми распорками, которые монтировались на этапе заводской сборки.

Как металлические ограждающие конструкции определяют срок жизни модуля

На сайте https://www.titanzincsteel.ru мы не зря акцентируем внимание на стальных системах. В прошлом году тестировали партию модулей с алюминиевым каркасом для ОАЭ — через полгода в зоне coastal exposure появились первые признаки коррозии в заклёпочных соединениях. Вернулись к оцинкованной стали с дополнительным полимерным покрытием, хотя это удорожало конструкцию на 12%.

Сейчас экспериментируем с перфорированными панелями для вентилируемых фасадов. В проекте для гостиницы в Сочи такая облицовка снизила нагрузку на кондиционирование на 18%, но потребовала изменений в системе крепления — стандартные кронштейны не годились для переменных ветровых нагрузок.

Важный нюанс — совместимость материалов. Когда к нам обратились для модернизации старого модульного комплекса, оказалось, что предыдущий подрядчик использовал сталь с другим коэффициентом теплового расширения. Пришлось разрабатывать переходные узлы с компенсационными зазорами, которые теперь всегда включаем в проекты реновации.

Экологичность в модульном строительстве: между маркетингом и реальностью

В ООО Чэнду Тайсин Технолоджи изначально закладывали принцип рециклинга — все наши стальные конструкции могут быть демонтированы и переработаны. Но на практике столкнулись с тем, что подрядчики экономят на маркировке элементов. Пришлось внедрить систему цветовых кодов и QR-меток для сортировки после демонтажа.

С энергоэффективными материалами тоже не всё однозначно. Например, целлюлозный утеплитель отлично показал себя в умеренном климате, но в условиях высокой влажности требует дополнительной мембраны — это увеличивало стоимость на 23%. Сейчас тестируем гибридный вариант с базальтовыми вставками в критических зонах.

Интересный кейс был с солнечными панелями — изначально их планировали монтировать напрямую на кровлю, но вибрация от ветра снижала эффективность на 15%. Разработали амортизирующие подложки, которые теперь поставляем как опцию для объектов в степных регионах.

Логистика и монтаж: где теряется рентабельность

При поставке модульных зданий коробчатого типа в Красноярск столкнулись с классической проблемой — железнодорожные габариты не позволяли транспортировать собранные блоки шириной более 3,2 метра. Пришлось переходить на плоек-пак систему с последующей доводкой на месте. Это добавило 4 дня к монтажному циклу, но сэкономило 40% на транспортировке.

Самая частая ошибка при монтаже — игнорирование предварительной калибровки фундамента. В Архангельске пришлось экстренно заказывать гидравлические домкраты, потому что бетонные опоры отличались по высоте на 7 см. Теперь в каждый комплект включаем лазерные уровни и шаблоны для проверки.

Отдельно стоит упомянуть подключение инженерных систем — изначально мы не учитывали, что местные подрядчики могут использовать нестандартные фитинги. Пришлось разработать универсальные переходные узлы, которые теперь поставляем в составе монтажных наборов.

Эволюция требований: от временных сооружений к капитальным объектам

Сейчас вижу, как меняется рынок — если раньше китайский завод модульных зданий ассоциировался с быстровозводимыми павильонами, то сейчас мы поставляем модули для медицинских комплексов с требованиями по стерильности. Например, для лаборатории в Казани пришлось разрабатывать специальные уплотнители швов, выдерживающие регулярную химическую обработку.

В образовательных учреждениях добавилась проблема шумоизоляции — стандартные решения не подходили для музыкальных классов. Применили сэндвич-панели с минеральным наполнителем переменной плотности, что позволило добиться коэффициента звукопоглощения 0.85.

Совсем недавно получили запрос на модульный бассейн — это потребовало пересмотра всей системы гидроизоляции. Испытали 7 видов мембран прежде чем нашли комбинацию, устойчивую к постоянным перепадам температуры и влажности.

Перспективы и ограничения технологии

Сейчас активно экспериментируем с системой ?умный модуль? — встраиваем датчики контроля состояния конструкций прямо в каркас. В тестовом режиме отслеживаем объект в Якутии, где датчики фиксируют деформации при -55°C. Пока есть проблемы с передачей данных через спутниковые каналы в условиях магнитных бурь.

Основное ограничение — неготовность некоторых рынков к сертификации таких объектов как капитальных. В Беларуси, например, пришлось пройти 12 экспертиз, чтобы доказать, что наш модульный торговый центр соответствует требованиям по сейсмостойкости.

Из последних наработок — система трансформируемых перегородок с электроприводом. Столкнулись с тем, что стандартные двигатели не выдерживают цикличности нагрузок — перешли на кастомные решения с дублированием приводов. Дороже, но надёжнее.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сэндвич-Панель для Наружных Стен

Сэндвич-Панель для Наружных Стен -

Алюмооцинкованные листы

Алюмооцинкованные листы -

Холоднокатаная стальная лента

Холоднокатаная стальная лента -

Водосточный желоб

Водосточный желоб -

Сэндвич-панели с окрашенной сталью

Сэндвич-панели с окрашенной сталью -

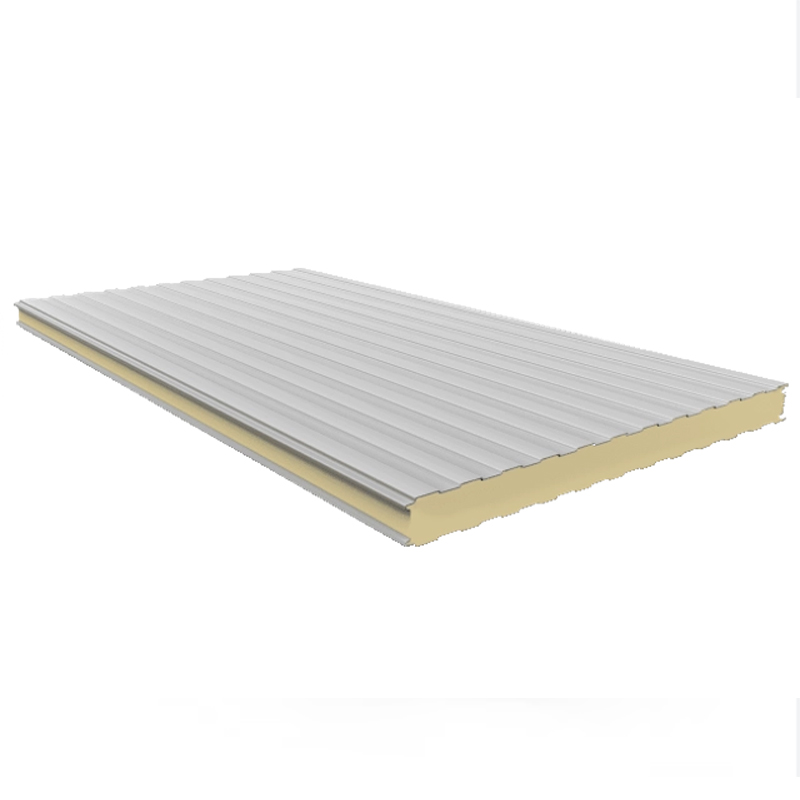

Сэндвич-панель: Кровельная сэндвич-панель из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели

Сэндвич-панель: Кровельная сэндвич-панель из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели -

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж -

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций -

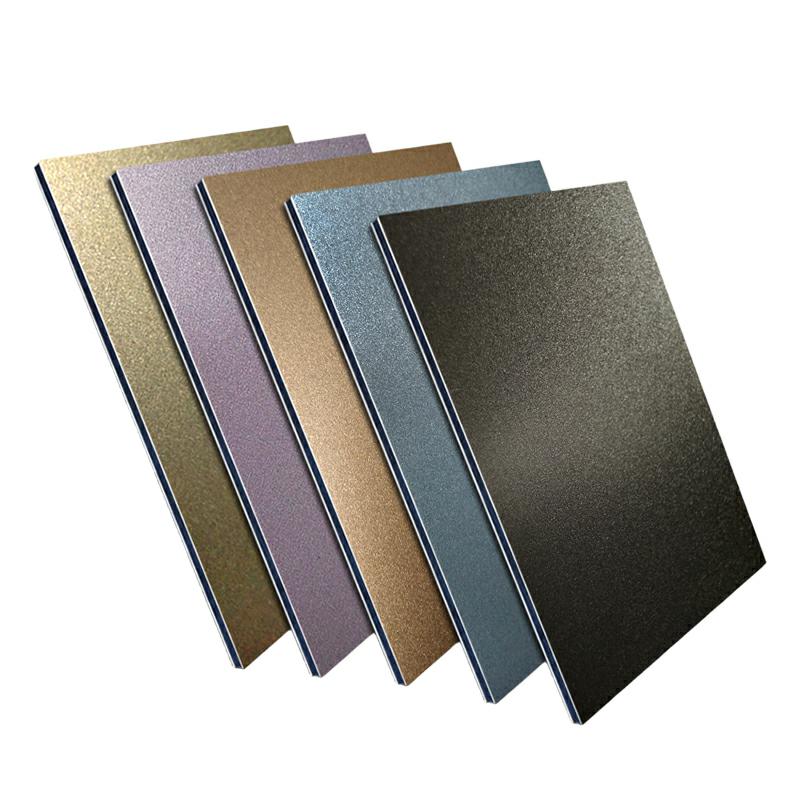

Алюминиевые композитные панели для наружной и внутренней отделки | Завод-изготовитель из Китая

Алюминиевые композитные панели для наружной и внутренней отделки | Завод-изготовитель из Китая -

Квадратная труба

Квадратная труба -

Сэндвич-панели для стен: ППУ, ПИР, минеральная вата, ЭППС — производство и поставка из Китая

Сэндвич-панели для стен: ППУ, ПИР, минеральная вата, ЭППС — производство и поставка из Китая -

Профилированный настил высокой прочности: Размеры по требованию, антискользящая поверхность, для commerciale строительства

Профилированный настил высокой прочности: Размеры по требованию, антискользящая поверхность, для commerciale строительства

Связанный поиск

Связанный поиск- Завод купить сэндвич панели мм спецификация

- Заводы по производству гнутых швеллеров

- Поставщики строительных стальных конструкций в Китае

- Производитель металлических швеллеров

- Производители которые покупают винты с полукруглой головкой M6

- Алюминиевые композитные панели из Китая

- Производители которые покупают сборные здания

- Поставщики металлических водостоков из Китая

- Поставщики которые покупают контейнерное модульное здание

- Поставщики которые покупают наборы шестигранной шайбой голову повернуть хвост гвозди