Китайские заводы по производству стальных изделий

Когда слышишь про китайские заводы по производству стальных изделий, сразу представляются гигантские цеха с роботами – но на деле там до сих пор ручная сварка швов в угловых зонах. Многие заказчики ошибочно полагают, что автоматизация тотальная, а потом удивляются, почему на партии балок разница в допусках до 1,5 мм.

Где кроются подводные камни в цепочке поставок

В 2019 году мы заказывали на одном из заводов в Цзянсу холодногнутые профили для каркасов – визуально идеально, но при монтаже выяснилось, что защитное покрытие местами не держится. Оказалось, их технологи сушили оцинковку при +40°C вместо положенных +120°C, экономя на газе. Пришлось срочно искать замену – тогда и вышли на ООО Чэнду Тайсин Технолоджи через их сайт https://www.titanzincsteel.ru.

Их подход к контролю толщины покрытия – отдельная история. Не просто выборочные замеры, а полноценный журнал по каждой партии с привязкой к погоде в день нанесения. Такие мелочи и создают разницу между 'условно подходящим' и 'работающим десятилетиями'.

Кстати, про экологичность – многие китайские производители делают акцент на 'зелёных' материалах, но реально перерабатывают отходы производства лишь единицы. У Тайсин видел, как обрезки пускают на изготовление крепёжных пластин – кажется мелочью, но тонна сэкономленной стали это 1,2 тонны меньше выбросов CO2.

Почему география завода влияет на качество сварных швов

Заводы в прибрежных провинциях вроде Чжэцзян часто сталкиваются с высокой влажностью – если не контролировать сушку электродов, в швах образуются поры. Как-то раз получили партию ферм из Шаньдуна, где у 30% соединений при УЗК-контроле выявили внутренние дефекты. Пришлось организовывать дополнительную проверку прямо в порту Владивостока.

Заметил интересную закономерность: предприятия в глубине страны (Сычуань, Хубэй) чаще используют ручную дуговую сварку вместо полуавтоматической – не потому что технологии отсталые, а из-за особенностей местных стандартов. Кстати, у ООО Чэнду Тайсин Технолоджи как раз производство в Сычуани, но там внедрили японские роботы-сварщики – видимо, сказывается специализация на металлических ограждающих конструкциях, где точность критична.

Их технологи как-то объясняли, что для многослойных покрытий важно не просто оборудование, а 'чувство материала' – опытный оператор по звуку распыления определяет, равномерно ли ложится состав. Такие нюансы в документации не опишешь.

Энергоэффективность vs рентабельность: где баланс

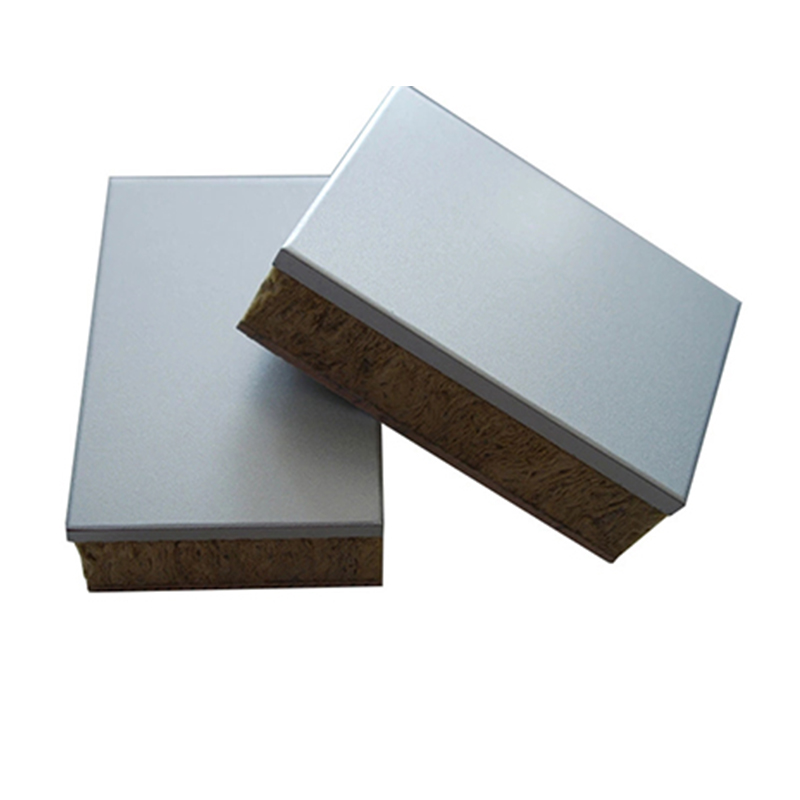

Сейчас все говорят про энергосберегающие материалы, но мало кто учитывает, что сам процесс производства может сводить на нет всю экономию. Видел завод в Гуандуне, где для производства 'энергоэффективных' сэндвич-панелей тратили вдвое больше электричества на подогрев пресс-форм.

В этом плане подход китайских заводов по производству стальных изделий из группы Тайсин показался более сбалансированным – они используют рекуперацию тепла от печей цинкования для подогрева складов. Мелочь? За год экономит до 240 000 кВт·ч по их же отчётам.

Кстати, их профиль – разработка инновационных экологичных материалов – это не просто маркетинг. Лично проверял их систему водяного охлаждения прокатных станов с замкнутым циклом – вода после очистки возвращается в процесс, а шлам прессуют в брикеты для дорожного строительства.

Логистические кошмары и неочевидные решения

Многие недооценивают транспортную составляющую – например, перевозка длинномерных конструкций (до 14 метров) из Китая в Казахстан требует спецразрешений в трёх странах. Однажды задержали поставку на 17 дней из-за разницы в допусках по высоте автопоездов.

У Тайсин нашли оригинальное решение – модульные конструкции, которые собираются на месте из элементов длиной до 6 метров. Снизило транспортные расходы на 23%, хотя добавило работы монтажникам. Но это того стоило – особенно для удалённых объектов.

Запомнился их трюк с упаковкой – вместо деревянных crates используют многоразовые металлические каркасы с пневмофиксацией. Мало того что защита лучше, так ещё и возвратная тара окупилась за 8 месяцев.

Почему стандарты ГОСТ не всегда совместимы с китайской практикой

Работая с китайскими заводами по производству стальных изделий, пришлось столкнуться с разницей в подходах к контролю качества. У них принято делать акцент на выходном контроле, у нас – на операционном. Первое время были конфликты, когда наши специалисты требовали доступ к промежуточным этапам.

С Тайсин смогли найти компромисс – они установили камеры в цехах с онлайн-трансляцией для заказчика. Неожиданно просто, но эффективно – теперь видишь не только готовый продукт, но и как варят узлы.

Ещё важный момент – температурные режимы. Китайские нормативы допускают большие колебания, чем наши ГОСТы. Пришлось для экспортных партий вводить допусловия по термообработке – особенно для конструкций, работающих при -45°C.

Перспективы и тупиковые ветки развития

Сейчас многие китайские производители увлеклись 'умными' материалами с сенсорами – но практической пользы пока мало. Видел образцы с датчиками коррозии, которые выходили из строя раньше, чем сама конструкция требовала ремонта.

А вот что реально перспективно – так это гибридные системы типа тех, что разрабатывает ООО Чэнду Тайсин Технолоджи. Их комбинированные стально-алюминиевые панели с тепловыми барьерами показывают на 15% лучшую энергоэффективность без потери прочности.

Из неудач – помню их эксперимент с самовосстанавливающимся полимерным покрытием. В лаборатории работало идеально, а в полевых условиях при перепадах влажности отслаивалось пластами. Зато сейчас используют доработанную версию для внутренних помещений – типичный пример, когда провал в одном направлении рождает успех в другом.

В целом, если говорить о китайских заводах по производству стальных изделий, главный вывод – не бывает 'плохих' или 'хороших', есть адекватные конкретным задачам. И опыт подсказывает, что специализация вроде металлических ограждающих конструкций – как у Тайсин – часто надёжнее, чем универсальные гиганты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высококачественная Алюминиевая композитная панель: Прочность, эргономичность и стиль для любых проектов

Высококачественная Алюминиевая композитная панель: Прочность, эргономичность и стиль для любых проектов -

Алюминиево-композитные панели для фасадов и интерьеров — Надёжность и стиль

Алюминиево-композитные панели для фасадов и интерьеров — Надёжность и стиль -

Оцинкованные стальные листы

Оцинкованные стальные листы -

Кровельные панели с вертикальным фальцем из алюминиево-магниево-марганцевого сплава

Кровельные панели с вертикальным фальцем из алюминиево-магниево-марганцевого сплава -

Механически обработанные панели для чистых помещений

Механически обработанные панели для чистых помещений -

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели -

Металлические фасадные панели с утеплителем ППУ | Облицовочные панели 16/20/30/50мм для наружной отделки

Металлические фасадные панели с утеплителем ППУ | Облицовочные панели 16/20/30/50мм для наружной отделки -

Сэндвич-панели для стен: ППУ, ПИР, минеральная вата, ЭППС — производство и поставка из Китая

Сэндвич-панели для стен: ППУ, ПИР, минеральная вата, ЭППС — производство и поставка из Китая -

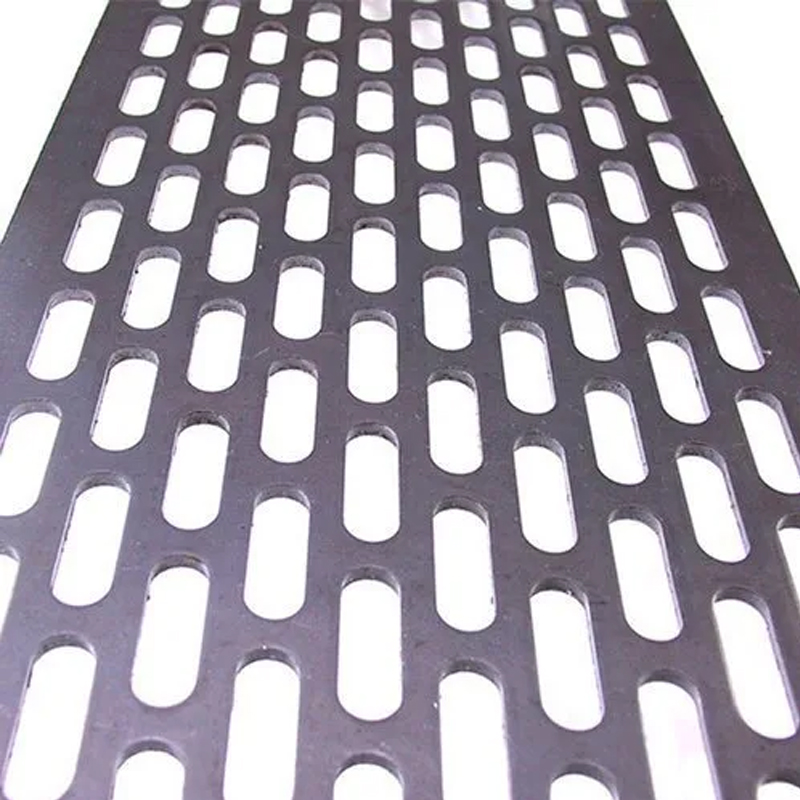

Перфорированные листы с прямоугольными отверстиями

Перфорированные листы с прямоугольными отверстиями -

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж -

Перфорированные листы с квадратными отверстиями

Перфорированные листы с квадратными отверстиями -

Термопанели для наружной изоляции

Термопанели для наружной изоляции

Связанный поиск

Связанный поиск- Z-профиль размером 2000 мм из Китая

- Поставщики перфорированных пластин RV

- Поставщики горячекатаного оцинкованного металлического настила из углеродистой стали тисненых оцинкованных листов

- Завод холоднодеформированных швеллеров

- Купить алюминиевый оцинкованный лист

- Производитель оцинкованных листов нулевой толщины

- Производители защитных желобов в Китае

- Китай водосточные ограждения

- Купить гофрированную оцинкованную сталь с цветным покрытием

- Поставщики подложки для сэндвич-панелей