Китайские заводы по производству оцинкованного листа нулевой толщины

Когда слышишь про 'нолевую толщину' в цинковании, первое что приходит в голову — маркетинговая уловка. Но если копнуть глубже в спецификации китайских производителей, оказывается речь идет о технологическом допуске в пределах 0,01-0,02 мм. На нашем производстве в ООО Чэнду Тайсин Технолоджи мы долго спорили, стоит ли использовать этот термин в технической документации для российского рынка.

Технологические нюансы 'нулевого' покрытия

Начну с главного: абсолютно нулевой толщины покрытия не существует физически. Речь идет о сверхтонком цинковом слое 1-2 микрона, который визуально воспринимается как отсутствие покрытия. В 2019 году мы проводили испытания с заводами в провинции Цзянсу — пытались адаптировать их технологию для наших климатических зон.

Основная сложность заключалась в подготовке поверхности базового листа. При толщине цинкового слоя менее 3 микрон малейшие загрязнения проявляются пятнами через 2-3 месяца эксплуатации. Пришлось разрабатывать многоступенчатую систему обезжиривания с ультразвуковой обработкой.

Интересный момент: многие поставщики уверяют, что их оцинкованный лист с минимальным покрытием подходит для любых регионов. Но наш опыт показал — для Сибири нужен хотя бы минимальный запас по толщине. Как-то отгрузили партию в Красноярск, через полгода получили рекламации по точечной коррозии.

Практические кейсы применения

В 2021 году мы использовали такой материал при строительстве логистического центра под Москвой. Архитекторы хотели добиться эффекта 'стального блеска' без видимого покрытия. Пришлось комбинировать китайские заготовки с местной обработкой — наносить защитный лак уже на объекте.

Запомнился случай с одним пищевым производством: технолог требовал идеально гладкую поверхность для конвейерных лент. Стандартный оцинкованный лист не подходил из-за кристаллизации цинка. Решили проблему термообработкой уже после цинкования — получилось дорого, но эффективно.

Сейчас мы чаще используем такие решения для декоративных элементов фасадов. Например, в проекте бизнес-центра в Санкт-Петербурге — панели должны были имитировать натуральный металл без видимого покрытия. Кстати, именно тогда мы начали сотрудничать с лабораторией Цзянсуйского металлургического комбината.

Оборудование и технологические ограничения

Большинство китайских линий для сверхтонкого цинкования построены на базе немецких технологий 90-х годов. Но есть нюанс: китайские инженеры часто упрощают систему контроля качества. Мы в ООО Чэнду Тайсин Технолоджи специально держим отдел технического аудита для проверки каждой партии.

Самое сложное — поддерживать равномерность покрытия при скорости линии свыше 120 м/мин. На одном из заводов в Гуандуне видели интересное решение: они используют магнитные датчики толщины в реальном времени с автоматической коррекцией напряжения.

Но даже лучшие производства сталкиваются с проблемой адгезии. При толщине цинка менее 3 микрон сцепление с основой становится критическим параметром. Наш технолог как-то шутил: 'Проще сделать идеальное покрытие в 20 микрон, чем в 2'.

Маркетинг против реальных характеристик

Часто вижу в спецификациях заявленную 'нулевую толщину' при фактических 5-7 микронах. Это вводит в заблуждение проектировщиков. Мы в своей документации всегда указываем точный диапазон: 1-2, 2-3 или 3-5 микрон.

Запомнился спор с поставщиком из Тяньцзиня: они уверяли, что их покрытие 0,5 микрона выдерживает солевой тест 120 часов. При проверке в нашей лаборатории — максимум 48 часов до первых точек коррозии. С тех пор ко всем заявлениям отношусь скептически.

Интересно наблюдать эволюцию требований: если раньше главным был параметр 'толщина', сейчас все чаще запрашивают комплексные характеристики — от электрохимического потенциала до стойкости к механическим повреждениям.

Перспективы развития технологии

Сейчас экспериментируем с гибридными покрытиями: сверхтонкий цинк плюс молекулярный слой ингибиторов коррозии. Первые результаты обнадеживают — на тестовых образцах в условиях морского климата держатся уже 14 месяцев.

Коллеги из Шанхайского исследовательского института предлагают интересное решение: наноструктурированное цинковое покрытие с переменной плотностью. Но пока это лабораторные разработки, до серийного производства далеко.

В ООО Чэнду Тайсин Технолоджи мы сосредоточились на практических улучшениях: оптимизируем процесс нанесения, чтобы снизить процент брака. Сейчас добились стабильных 94% выхода годной продукции против 87% два года назад.

Думаю, будущее за комбинированными решениями — когда оцинкованный лист с минимальным покрытием дополняется локальной защитой в критичных зонах. Это дешевле и эффективнее, чем гнаться за абсолютными показателями по всей поверхности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сэндвич панели для кровли с утеплителем ППУ / минеральная вата / ПИР | Кровельные панели от производителя

Сэндвич панели для кровли с утеплителем ППУ / минеральная вата / ПИР | Кровельные панели от производителя -

Сэндвич-панель сэндвич панели стеновые фасадные панели сэндвич-панели ППУ сэндвич-панели с каменной ватой панели для облицовки стен панели для фасада строительные материалы панели с декоративным покрытием сэндвич панели москва

Сэндвич-панель сэндвич панели стеновые фасадные панели сэндвич-панели ППУ сэндвич-панели с каменной ватой панели для облицовки стен панели для фасада строительные материалы панели с декоративным покрытием сэндвич панели москва -

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка -

Перфорированные листы с ромбовидными отверстиями

Перфорированные листы с ромбовидными отверстиями -

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций -

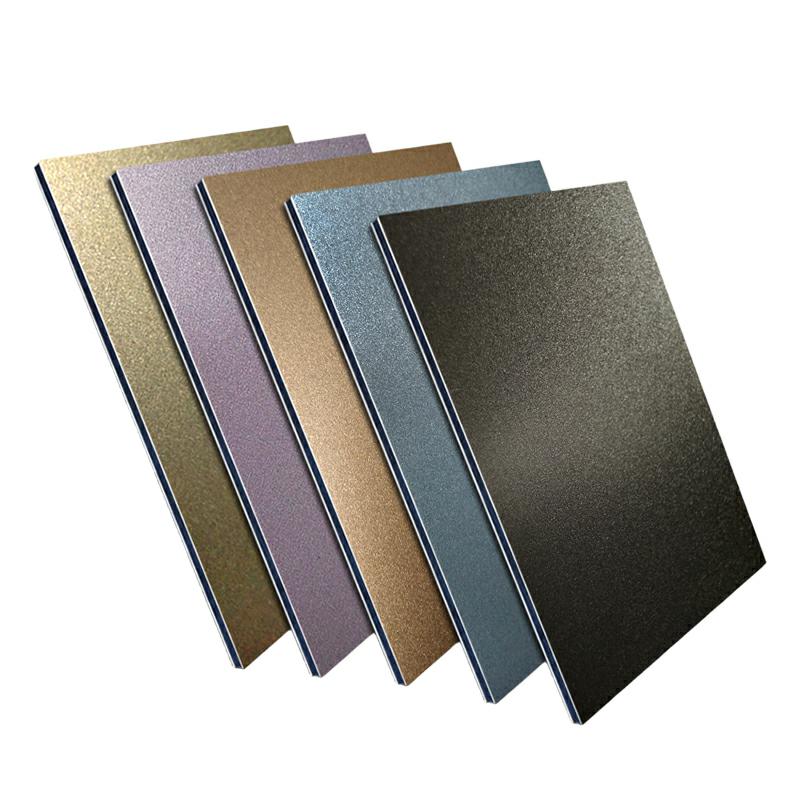

Окрашенные стальные рулоны

Окрашенные стальные рулоны -

Холоднокатаная стальная лента

Холоднокатаная стальная лента -

Оцинкованные профилированные рулонные листы

Оцинкованные профилированные рулонные листы -

Сэндвич-Панель для Наружных Стен

Сэндвич-Панель для Наружных Стен -

Кровельные панели с вертикальным фальцем из алюминиево-магниево-марганцевого сплава

Кровельные панели с вертикальным фальцем из алюминиево-магниево-марганцевого сплава -

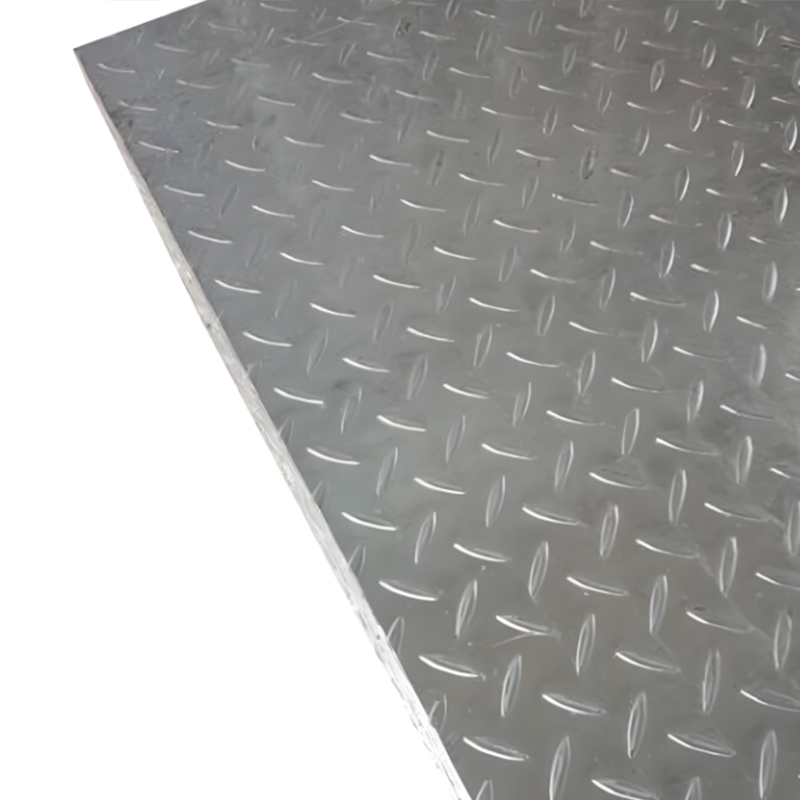

Профилированный настил высокой прочности: Размеры по требованию, антискользящая поверхность, для commerciale строительства

Профилированный настил высокой прочности: Размеры по требованию, антискользящая поверхность, для commerciale строительства -

Оцинкованные стальные листы

Оцинкованные стальные листы

Связанный поиск

Связанный поиск- Китайский завод по производству сэндвич-панелей

- Поставщики магниево-алюминиево-марганцевых листов

- Заводы по производству металлической кровли в Китае

- Завод по производству гнутых швеллеров

- Квадратные трубы из Китая

- Покупка перфорированных пластин

- Приобретение завода по производству легких стальных конструкций

- Купить металлическое покрытие для крыши

- Поставщики перфорированных Z-профилей

- Поставщики перфорированных оцинкованных металлических панелей для акустической металлической кровли из Китая