Китайские заводы по производству гофрированной оцинкованной стали с цветным покрытием

Когда слышишь про китайские заводы по производству гофрированной оцинкованной стали с цветным покрытием, сразу представляешь конвейеры с идеальными листами. Но на деле там всё сложнее — например, разница в качестве полимерного слоя на одном и том же оборудовании может достигать 40% из-за влажности в цехе. Расскажу, как это работает без прикрас.

Технологические нюансы, о которых молчат поставщики

Большинство думает, что оцинковка и покраска — это просто. Но если на этапе обезжиривания не выдержать температуру раствора выше 65°C, адгезия покрытия просядет даже при идеальном грунтовании. Проверял на заводе в Тяньцзине: браковали целую партию из-за экономии на подогреве ванн.

Цветное покрытие — это не просто краска. Например, полиэстер с 25-мкм слоем в условиях Урала держится 12-15 лет, а PVDF — все 25. Но многие клиенты до сих пор берут первое, потому что разницу объясняют только когда спрашивают.

Кстати, о толщине цинка. ГОСТ 30246 требует минимум 140 г/м2, но некоторые производители идут на хитрость: наносят 100 г/м2, но добавляют фосфатирование. Результат — тесты проходят, а через два года появляются первые ?паутинки? коррозии.

Оборудование: где кроются подводные камни

Линия непрерывного горячего цинкования — сердце производства. Видел, как на старом китайском оборудовании 2008 года выпуска добивались равномерности покрытия в ±5 г/м2, а на новом европейском — плавали в ±15 г/м2. Всё упирается в настройку сопел и скорость подачи рулона.

Валики для гофрирования — отдельная история. Если геометрия зубьев изношена даже на 0,3 мм, получается не стабильная волна, а ?пьяный? профиль. Как-то пришлось отбраковывать 8 тонн готовой продукции из-за этого нюанса.

Система сушки после покраски часто недооценивается. При скорости линии 60 м/мин нужно выдерживать 210-230°C ровно 28 секунд. Сбился температурный датчик — и всё, плёнка не полимеризуется как следует.

Реальные кейсы и провалы

В 2021 году работали с поставкой для логистического комплекса под Новосибирском. Заказчик требовал сталь с защитой класса С4, но бюджет был рассчитан на С3. Уговорили их на пробную партию 500 м2 с усиленным грунтом. Через три зимы — полная сохранность покрытия, хотя снег с крыши чистили металлическими лопатами.

А вот неудачный пример: пытались использовать китайскую сталь 0,45 мм вместо 0,5 мм для ангара в Мурманске. Экономия 7% обернулась деформацией листов после первой же снеговой нагрузки. Пришлось перекрывать за свой счёт.

Кстати, про гофрированную оцинкованную сталь с цветным покрытием часто забывают, что её нельзя монтировать при -15°C и ниже. Полимерный слой становится хрупким, и крепёж просто вырывает куски материала. Учились на собственном горьком опыте в Якутске.

Специфика работы с российскими стандартами

Многие китайские производители до сих пор путают ГОСТ и ТУ. Например, для маркировки ХП 0,7 нужно указывать не просто ?оцинковка?, а ?холоднокатаная сталь с цинковым покрытием?. Без этого сертификаты не проходят.

Требования к цветостойкости в России жёстче, чем в Азии. Если для Вьетнама допустимо выцветание на 5 единиц за 10 лет, то у нас — не более 2.5. Поэтому приходится закладывать более дорогие пигменты сразу.

Интересный момент: российские замерщики всегда проверяют не только толщину, но и твёрдость покрытия по Шору. Китайские техники сначала не понимали, зачем это нужно, пока не увидели, как наши кровельщики ходят по уже смонтированным листам в шипованной обуви.

Практические советы по выбору поставщика

Всегда просите пробный рез. Не тот красивый образец, что везут на выставки, а случайный лист из текущего производства. По срезу видно всё: равномерность цинкового слоя, качество проката, отсутствие внутренних напряжений.

Обращайте внимание на ООО Чэнду Тайсин Технолоджи — их лаборатория тестирует каждую партию на солевой туман. Не та, что для галочки, а реально держит образцы 500+ часов. Видел их отчёт по проекту для Казахстана — там учитывали даже влияние промышленных выбросов.

Не ведитесь на ?европейское качество от китайского завода?. Если линия сделана в Китае, но настроена немецкими инженерами — это одно. А если просто наклеили шильдик ?Technology from Germany? — совсем другое. Проверяйте паспорта оборудования.

Кстати, их сайт https://www.titanzincsteel.ru полезно изучить не только для заказа, но и для понимания современных тенденций. Там есть реальные расчёты по энергоэффективности, не просто рекламные слоганы.

Что будет дальше с рынком

Уже сейчас вижу переход на гибридные покрытия — например, цинк-магниевые системы. Они дороже на 15-20%, но дают прирост к коррозионной стойкости в 1.8-2 раза. Для северных регионов это может быть выгоднее, чем частая замена.

Ещё одна тенденция — индивидуальная калибровка гофра под снегоудерживающие системы. Раньше делали стандартные волны, а теперь под конкретный проект могут изменить геометрию без перезаточки оборудования.

И да, экологичность — это не просто мода. Те же ООО Чэнду Тайсин Технолоджи внедрили систему рециклинга обрезков прямо в цеху. Стружку и обрезки не на свалку, а обратно в печь — экономия 3-4% на сырье, плюс сертификат ?зелёного? производства.

В общем, если десять лет назад брали что подешевле, то сейчас считают совокупную стоимость владения. И это правильно — лучше заплатить на 30% больше, но не знать проблем 20 лет. Проверено на десятках объектов от Сочи до Владивостока.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж -

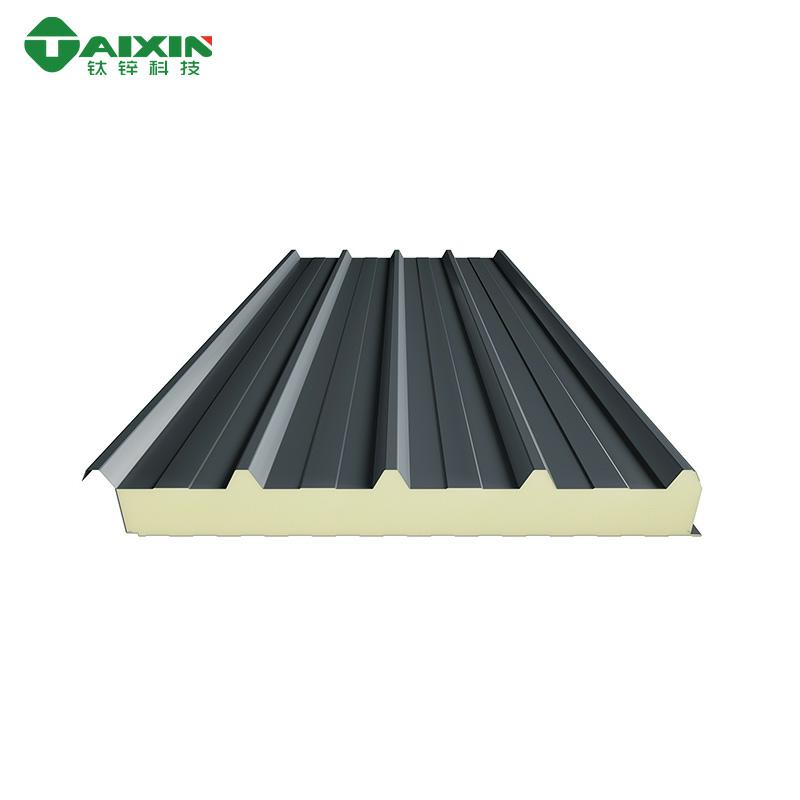

Сэндвич панели для кровли с утеплителем ППУ / минеральная вата / ПИР | Кровельные панели от производителя

Сэндвич панели для кровли с утеплителем ППУ / минеральная вата / ПИР | Кровельные панели от производителя -

Система металлических навесных фасадов

Система металлических навесных фасадов -

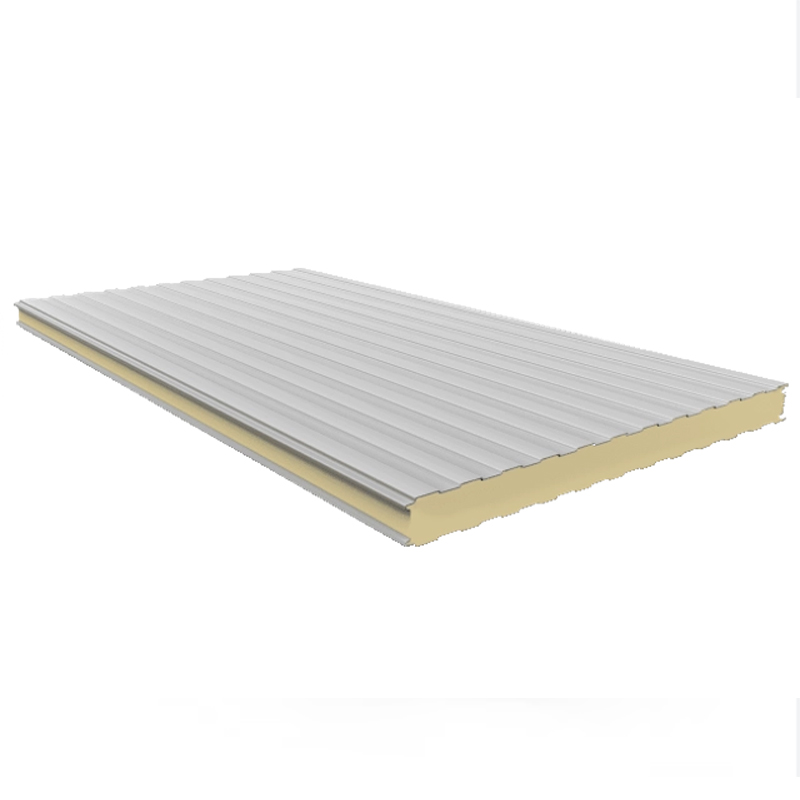

Сэндвич-панель кровельные сэндвич панели сэндвич панели москва утеплённые кровельные панели Прочные, влагостойкие, огнестойкие. Производство и экспорт из Китая.

Сэндвич-панель кровельные сэндвич панели сэндвич панели москва утеплённые кровельные панели Прочные, влагостойкие, огнестойкие. Производство и экспорт из Китая. -

Сэндвич-панели для стен: ППУ, ПИР, минеральная вата, ЭППС — производство и поставка из Китая

Сэндвич-панели для стен: ППУ, ПИР, минеральная вата, ЭППС — производство и поставка из Китая -

Холодильные сэндвич-панели с металлической поверхностью — для морозильных и холодильных камер

Холодильные сэндвич-панели с металлической поверхностью — для морозильных и холодильных камер -

Термопанели для наружной изоляции

Термопанели для наружной изоляции -

Сэндвич-панель сэндвич панели стеновые фасадные панели сэндвич-панели ППУ сэндвич-панели с каменной ватой панели для облицовки стен панели для фасада строительные материалы панели с декоративным покрытием сэндвич панели москва

Сэндвич-панель сэндвич панели стеновые фасадные панели сэндвич-панели ППУ сэндвич-панели с каменной ватой панели для облицовки стен панели для фасада строительные материалы панели с декоративным покрытием сэндвич панели москва -

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций -

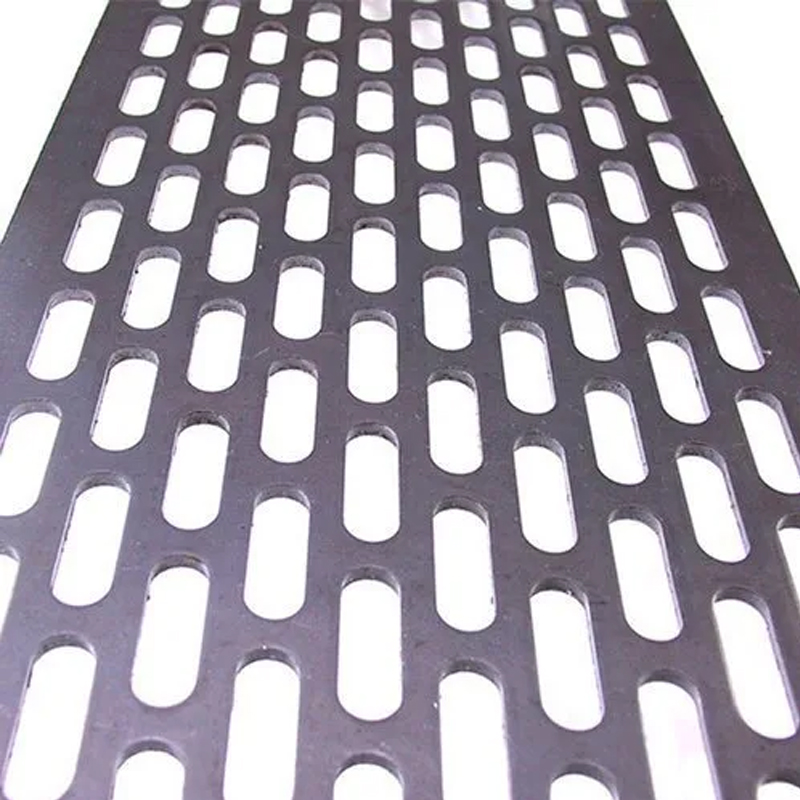

Закрытый профлист для перекрытий

Закрытый профлист для перекрытий -

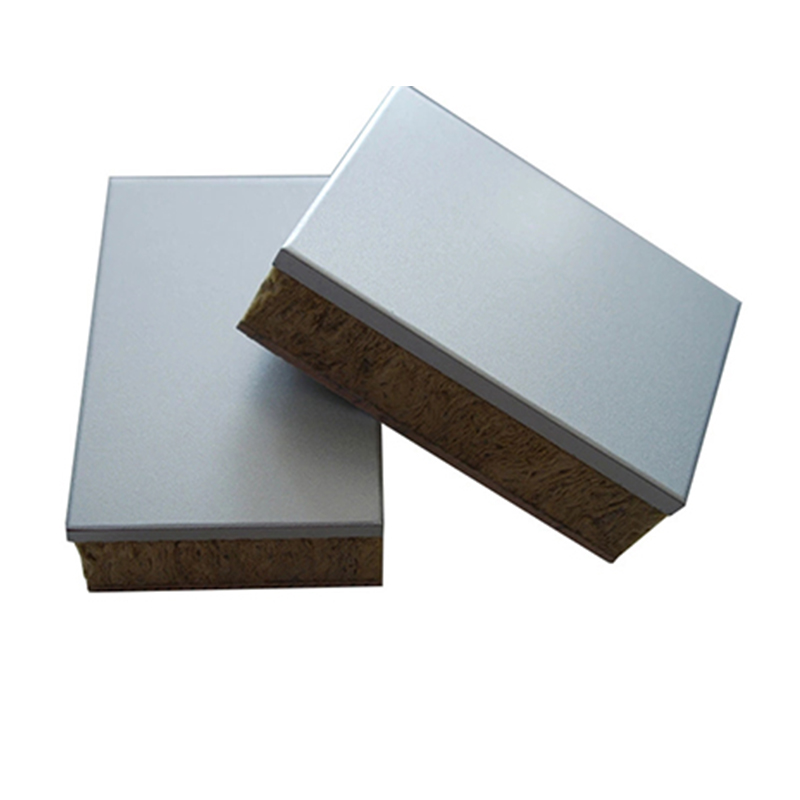

Декоративные композитные панели

Декоративные композитные панели -

Профилированный настил Профнастил Н57-750 0,80 мм оцинкованный

Профилированный настил Профнастил Н57-750 0,80 мм оцинкованный

Связанный поиск

Связанный поиск- Производитель плоской металлической кровли

- Модульное здание из сэндвич-панелей в Китае

- Поставщики подложки для сэндвич-панелей

- Завод круглых труб и трубок из нержавеющей стали в Китае

- Поставщики водостоков типа 150

- Поставщики которые покупают винты DIN с круглой головкой

- Заводы для архитектурных стальных конструкций

- Поставщики кровельных стальных конструкций в Китае

- Купить металлическую кровлю для крыш

- Металлический швеллер из Китая