Китайские заводы по производству горячекатаного оцинкованного металлического настила из углеродистой стали тисненых оцинкованных листов

Когда говорят про китайские заводы горячекатаного оцинкованного настила, сразу представляют конвейеры с горами блестящих листов. Но на деле там есть нюансы, которые без личного опыта не разглядеть. Многие уверены, что тиснение - чисто декоративная функция, а на практике именно оно спасает от локальной деформации при монтаже на сложных объектах.

Технологические тонкости, которые не пишут в спецификациях

Вот смотришь на готовый оцинкованный металлический настил и кажется - прокатал, оцинковал, отштамповал. Но если на этапе горячей прокатки не выдержать температуру в зоне 480-520°C, потом цинковое покрытие будет отслаиваться пятнами. Мы в 2018 году на одном из объектов в Новосибирске с этим столкнулись - пришлось заменять целую партию, где цинк шелушился после первого же сезона.

Толщина цинкового слоя - отдельная история. Европейские стандарты требуют минимум 120 г/м2, но для северных регионов мы всегда настаиваем на 180-220 г/м2. Да, дороже, зато через пять лет не придется объяснять заказчику, почему настил покрылся 'рыжиками'. Особенно критично для промпредприятий с агрессивной средой.

А вот с тиснением часто перегибают - некоторые производители делают глубину рельефа до 2 мм, считая это преимуществом. На практике такой профиль только собирает грязь и усложняет очистку. Оптимально 0,8-1,2 мм, проверено на десятках объектов от Мурманска до Сочи.

Оборудование, которое реально влияет на качество

Большинство китайских производителей используют линии Chenggang или похожие аналоги. Но ключевое отличие - не в марке станков, а в том, как обслуживают валки формовочных клетей. Если их шлифуют реже чем через 2000 тонн проката, на листах появляются микроцарапины. Потом именно в этих местах начинается коррозия.

Система охлаждения после цинкования - еще один момент. Идеально, когда есть каскадное охлаждение с точным контролем температуры. У ООО Чэнду Тайсин Технолоджи на сайте https://www.titanzincsteel.ru я видел схему их линии - там как раз реализован трехступенчатый контроль. Не уверен, что все их конкуренты могут похвастаться таким же подходом.

Кстати, про экологичность их материалов - это не просто маркетинг. Когда мы заказывали партию для фармацевтического предприятия в Подмосковье, они предоставили полную сертификацию по миграции тяжелых металлов. Оказалось, их технология позволяет снизить выбросы цинка в атмосферу на 40% compared с традиционными методами.

Типичные ошибки при выборе поставщика

Самая распространенная ошибка - выбирать по цене за тонну без учета реального расхода материала. Например, при монтаже настила с неправильным шагом тиснения отходы могут достигать 12-15% вместо нормальных 5-7%. Мы в 2020 году для логистического центра под Казанью специально считали этот параметр у трех поставщиков - разница в итоговой стоимости достигла 18%.

Еще часто забывают проверить соответствие химического состава стали. Для углеродистой стали критично содержание серы и фосфора - если превышает 0,035%, материал становится хрупким при низких температурах. Как-то раз получили партию, которая трескалась при -25°C, хотя по документам все было в норме.

Сейчас многие китайские заводы переходят на автоматизированный контроль качества, но человеческий фактор все равно остается. Лично я всегда прошу предоставить фото процесса погрузки - если пачки лежат без прокладок, значит на производстве нет культуры бережного обращения с готовой продукцией.

Практические кейсы и неочевидные решения

Для торгового центра в Екатеринбурге мы использовали комбинированную схему - основной настил от стандартного поставщика, а для зон с высокой нагрузкой заказали усиленные листы у ООО Чэнду Тайсин Технолоджи. Их технология дополнительной обработки кромок действительно работает - через три года эксплуатации края остались ровными, без заусенцев.

Интересный опыт был с антиобледенительной системой на стадионе в Питере. Обычный оцинкованный настил плохо проводит тепло, но они предложили модификацию с медными вставками - эффективность системы выросла на 30%, хотя стоимость увеличилась всего на 15%.

А вот их разработка в области энергоэффективных материалов пока не получила массового распространения. Теплоотражающее покрытие действительно снижает теплопотери, но для российского рынка цена еще слишком высока. Возможно, через пару лет ситуация изменится.

Что изменилось за последние 5 лет

Раньше китайские производители работали в основном по стандартным ТУ, сейчас же готовы адаптировать продукцию под конкретные проекты. Например, для нас делали настил с нестандартным размером волны под специфические крепления в аэропорту Шереметьево.

Качество цинкования заметно выросло - теперь редко встретишь потеки или неравномерность покрытия. Хотя до немецких стандартов еще есть куда стремиться, особенно в вопросах контроля на каждом этапе.

Упаковка стала значительно лучше. Помню, в 2017 году получали груз - каждый третий лист с повреждениями углов. Сейчас используют угловые профили из плотного картона и стрейч-пленку в несколько слоев - брак при транспортировке снизился до 0,3%.

Перспективы и ограничения

Сейчас многие переходят на более легкие композитные материалы, но для промышленных объектов горячекатаный оцинкованный настил еще долго будет востребован. Его главное преимущество - предсказуемость поведения под нагрузкой, что критично для безопасности.

Основное ограничение - логистика. Доставка морским транспортом занимает 45-60 дней, а ж/д составом через Казахстан - около 35 дней. Для срочных проектов это серьезный фактор.

Думаю, в ближайшие годы китайские производители сосредоточатся на разработке специализированных покрытий - антивандальных, с улучшенными противопожарными свойствами. Уже сейчас вижу, что ООО Чэнду Тайсин Технолоджи активно инвестирует в исследования в области строительных материалов, что подтверждается их позиционированием как компании, специализирующейся на инновациях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

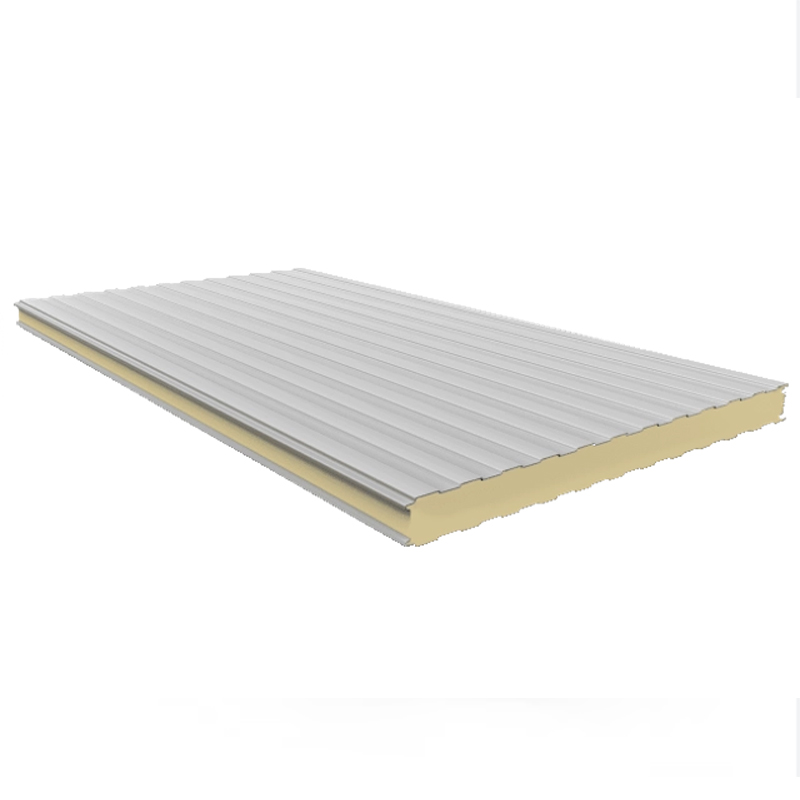

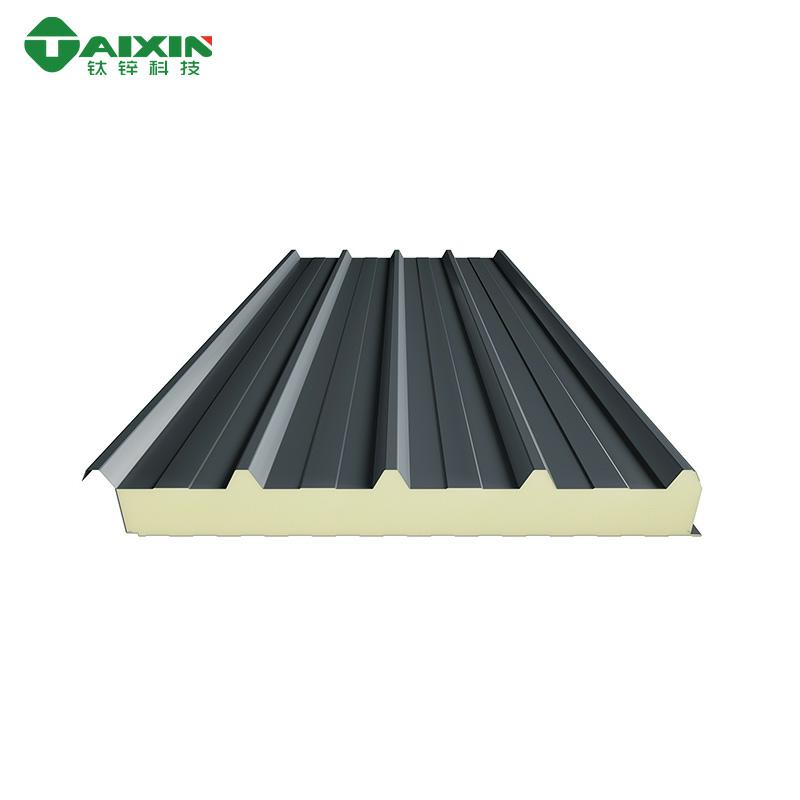

Сэндвич-Панель для Наружных Стен

Сэндвич-Панель для Наружных Стен -

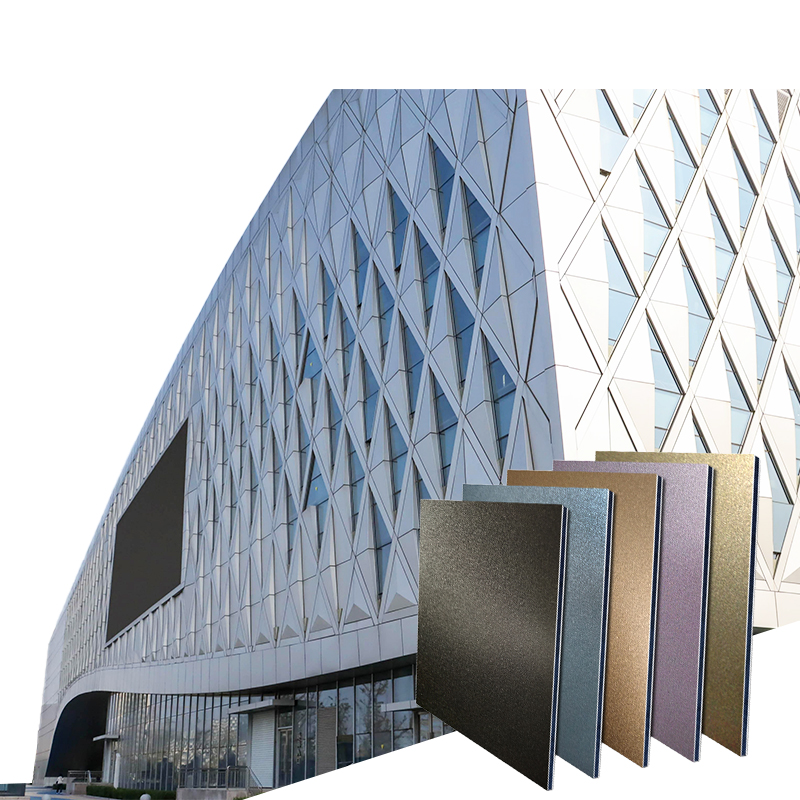

Алюминиево-магниево-марганцевая плита

Алюминиево-магниево-марганцевая плита -

Окрашенные стальные рулоны

Окрашенные стальные рулоны -

Металлические профилированные настилы

Металлические профилированные настилы -

C-образный стальной профиль

C-образный стальной профиль -

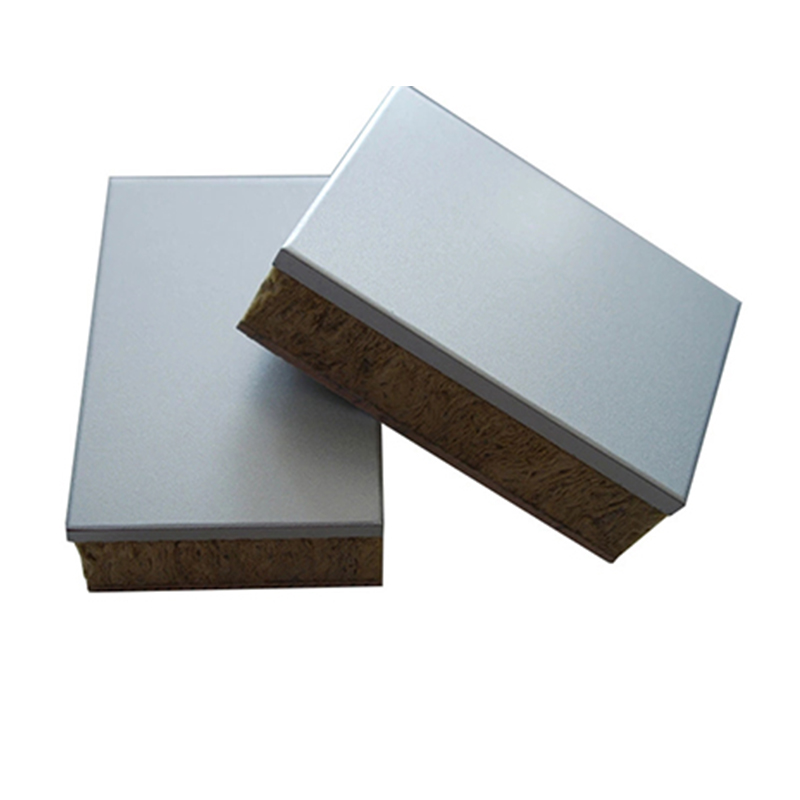

Механически обработанные панели для чистых помещений

Механически обработанные панели для чистых помещений -

Термопанели для наружной изоляции

Термопанели для наружной изоляции -

Оцинкованный лист Логичерк/Гладкий/Ш п pattern | ZnAlMg Оцинковка | Устойчивость к морскому воздуху

Оцинкованный лист Логичерк/Гладкий/Ш п pattern | ZnAlMg Оцинковка | Устойчивость к морскому воздуху -

Профнастил для кровель и стен: высокая прочность, быстрая доставка по всей России

Профнастил для кровель и стен: высокая прочность, быстрая доставка по всей России -

Фотоэлектрические кровельные сэндвич-панели с металлической поверхностью

Фотоэлектрические кровельные сэндвич-панели с металлической поверхностью -

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций -

Холодильные сэндвич-панели Холодильные панели из пенополиуретана с высокой теплоизоляцией

Холодильные сэндвич-панели Холодильные панели из пенополиуретана с высокой теплоизоляцией

Связанный поиск

Связанный поиск- Купить винты с внутренним шестигранником и сырной головкой

- Поставщики легких стальных конструкций

- Завод по производству металлической кровли под давлением

- труба алюминиевая квадратная

- Поставщики саморезов с круглой головкой

- Поставщики углеродистой стали приобрели

- Сборный дом

- Завод по производству U-образных швеллеров

- Поставщики металлической кровли из Китая

- Заводы по производству стальных каналов в Китае