Китайские заводы по производству высокопрочных металлических фотоэлектрических крыш

Когда говорят о китайских заводах по производству металлических фотоэлектрических крыш, часто представляют гигантские конвейеры с роботами — но реальность куда интереснее. На деле это сочетание проверенной металлургии и стремительной адаптации к локальным строительным нормам, где прочность стали определяет, пройдёт ли проект проверку в скандинавской зиме или аравийской жаре.

Почему сталь должна быть высокопрочной — неочевидные нюансы

Мы в ООО Чэнду Тайсин Технолоджи с 2018 года тестировали марки стали от S350GD до S550GD для фотоэлектрических крыш. Поначалу казалось — чем прочнее, тем лучше. Но на объекте в Сочи столкнулись с обратным: слишком жёсткая сталь Z600 мешала компенсировать температурные деформации кровли, пришлось возвращаться к S450 с добавлением алюмоцинкового покрытия.

Ключевой параметр, который редко учитывают новички — не предел прочности, а отношение предела текучести к пределу прочности. Для крыш с фотоэлементами оптимально 0.75-0.85, иначе при монтаже панелей возникают микротрещины. Наш завод в Чэнду сейчас выпускает сталь с коэффициентом 0.78 — результат 11 месяцев проб с разными режимами прокатки.

Заметил, что европейские заказчики часто требуют сертификаты EN 10147, но забывают про ветровую нагрузку. В прошлом году пришлось переделывать партию для Норвегии — их стандарты учитывают обледенение, увеличивающее массу на 30%. Теперь всегда советую добавлять запас прочности 15% для северных регионов.

Технологии соединения фотоэлементов с металлом — от провалов к стабильным решениям

Помню, как в 2020-м на выставке в Москве показывали инновационные крепления на полимерной основе — через полгода они потрескались при -40° в Якутске. Пришлось экстренно разрабатывать гибридную систему: стальные направляющие с компенсационными пазами + клеевой состав на эпоксидной основе.

Сейчас на сайте https://www.titanzincsteel.ru описана наша система TITAN-ZINC PHOTOLOCK, но мало кто знает, что её прототип родился после анализа 14 случаев деформации стыков. Оказалось, проблема не в крепеже, а в разнице теплового расширения стали (11 мкм/м·К) и кремниевых панелей (3 мкм/м·К). Решили за счёт перфорации в зонах крепления.

Интересный случай был с крышей для логистического центра под Казанью — там пришлось комбинировать точечную сварку и механический крепёж, потому что стандартная сварка нарушала структуру стали в зонах контакта с фотоэлементами. До сих пор мониторим этот объект — пока деформаций нет, хотя прошло уже 2 зимы.

Энергоэффективность vs долговечность — поиск баланса

Когда клиенты просят ?максимальную энергоэффективность?, часто не осознают, что тонкие стальные листы (0.5-0.7 мм) хоть и легче, но снижают срок службы на 15-20%. Наш внутренний стандарт — 0.8 мм для умеренного климата, 1.0 мм для приморских зон. Да, КПД фотоэлементов чуть ниже из-за большего веса, но гарантия 25 лет против 15 того стоит.

В прошлом месяце как раз обсуждали с инженерами проект для Владивостока — там солевые туманы требуют не просто оцинковки, а комбинированного покрытия: цинк-алюминий-магний (ZAM) толщиной 25 мкм плюс полимерный слой. Интересно, что такой ?сэндвич? улучшает рассеивание тепла, снижая перегрев панелей летом на 7-9°.

Кстати, про теплопроводность — изначально думали, что сталь должна быть термоизолятором, но практика показала обратное. Металлическая основа работает как радиатор, отводя тепло от перегретых зон панелей. На тестах в Дубае наша крыша с вентилируемым зазором 40 мм показывала на 12% более стабильную выработку энергии в пиковые часы.

Логистика и монтаж — где теряется прибыль

Многие производители экономят на транспортной упаковке, а потом удивляются 5% браку. Мы перешли на вакуумные пакеты с силикагелем — дороже на 3% себестоимости, но сохраняем сталь от конденсата при морских перевозках. Особенно критично для портов like Владивосток или Калининград.

Самая частая ошибка монтажников — неучёт угла наклона при креплении направляющих. Для широт Москвы оптимально 35-40°, но видел объекты, где делали 25° потому что ?так проще?. Результат — снеговые мешки зимой и снижение выработки на 18%. Теперь в каждую поставку включаем шаблон-угломер с поправкой на регион.

Заметил тенденцию — российские застройщики часто требуют ?универсальные? системы, но в случае с фотоэлектрическими крышами это заблуждение. Для Краснодара и Мурманска нужны принципиально разные схемы крепления и вентиляции. Пришлось разработать 4 базовых конфигурации, которые адаптируются под ТУ объекта.

Перспективы и тупиковые ветви развития

Сейчас все увлеклись ?умными? крышами с датчиками, но практика показывает — чем сложнее система, тем выше риск отказов. Наш эксперимент с встроенными мониторами деформации провалился — датчики выходили из строя через 8-12 месяцев. Вернулись к классическому визуальному контролю раз в полгода — дешевле и надёжнее.

Интересное направление — гибридные системы, где стальная основа работает как токопроводящая шина. Но пока не решена проблема коррозии в местах контакта — даже нержавеющая сталь 316L со временем окисляется. Возможно, стоит попробовать напыление графита... Хотя это уже совсем другая история.

Главный вывод за последние 5 лет — не стоит гнаться за рекордами КПД или сверхпрочностью. Надежная крыша это всегда компромисс между стоимостью, долговечностью и ремонтопригодностью. Как показал наш опыт с ООО Чэнду Тайсин Технолоджи, успешные проекты рождаются не из идеальных чертежей, а из учёта сотен мелких деталей, которые познаются только на объекте.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

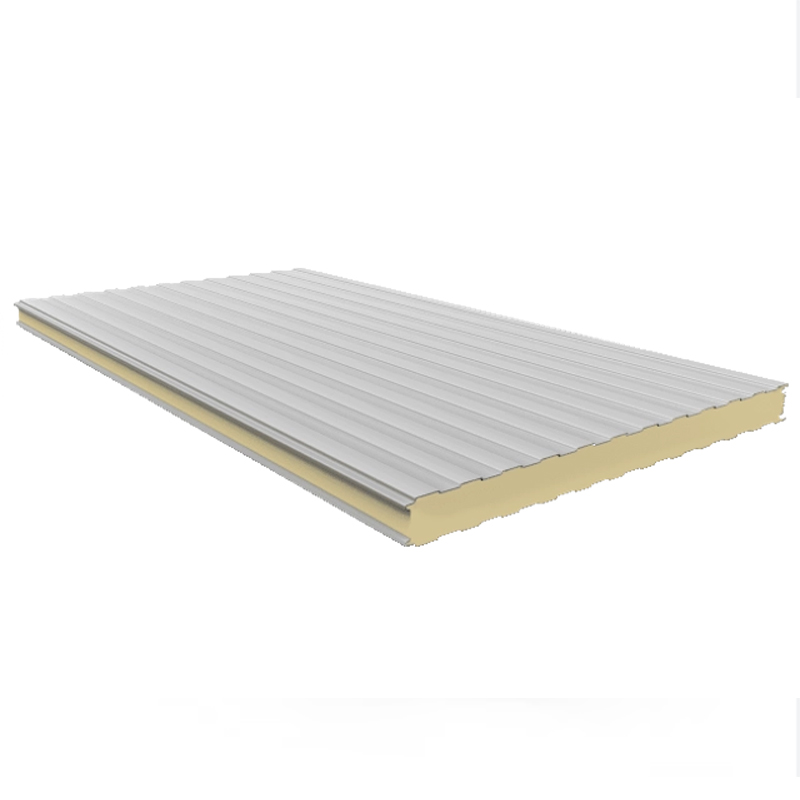

Сэндвич-панели для холодильных камер Панели ППУ для холодных складов Холодильные сэндвич-панели

Сэндвич-панели для холодильных камер Панели ППУ для холодных складов Холодильные сэндвич-панели -

Холодильные сэндвич-панели с металлической поверхностью — для морозильных и холодильных камер

Холодильные сэндвич-панели с металлической поверхностью — для морозильных и холодильных камер -

Металлические фасадные панели с утеплителем ППУ | Облицовочные панели 16/20/30/50мм для наружной отделки

Металлические фасадные панели с утеплителем ППУ | Облицовочные панели 16/20/30/50мм для наружной отделки -

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели -

Алюминиево-композитные панели для фасадов и интерьеров — Надёжность и стиль

Алюминиево-композитные панели для фасадов и интерьеров — Надёжность и стиль -

Профилированный настил высокой прочности: Размеры по требованию, антискользящая поверхность, для commerciale строительства

Профилированный настил высокой прочности: Размеры по требованию, антискользящая поверхность, для commerciale строительства -

Металлические профилированные настилы

Металлические профилированные настилы -

Квадратная труба

Квадратная труба -

Высококачественная Алюминиевая композитная панель: Прочность, эргономичность и стиль для любых проектов

Высококачественная Алюминиевая композитная панель: Прочность, эргономичность и стиль для любых проектов -

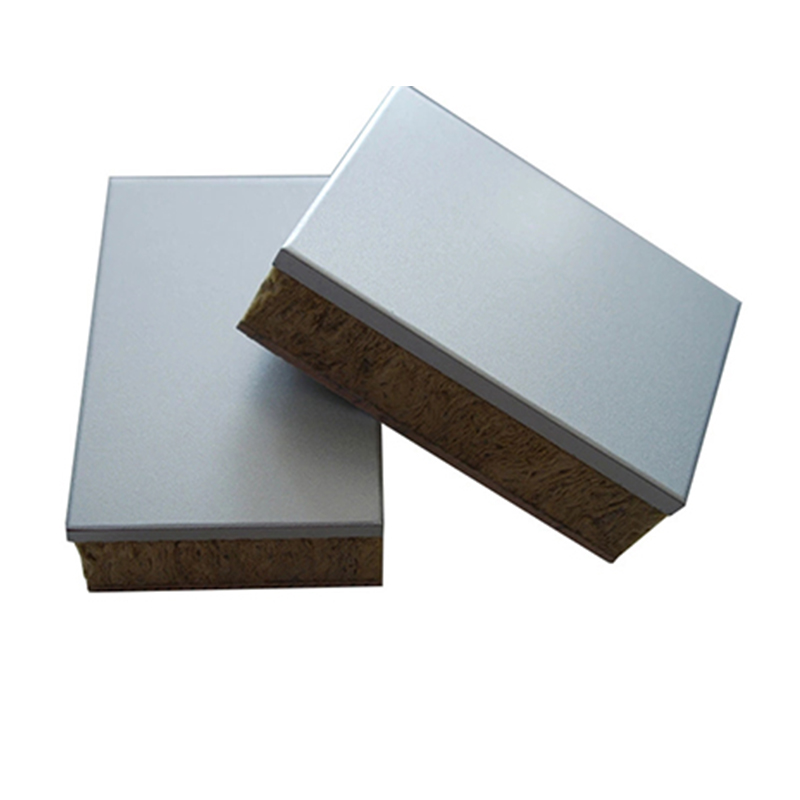

Термопанели для наружной изоляции

Термопанели для наружной изоляции -

C-образный стальной профиль

C-образный стальной профиль -

Саморезы с буром

Саморезы с буром

Связанный поиск

Связанный поиск- Рулонная углеродистая сталь из Китая

- Производство модульных зданий в контейнерах

- Z профиль 555 спецификация профилей из Китая

- Заводы по производству оцинкованного стального листа

- Производители водостоков типа 125

- Производители круглых труб для заборов

- Гофрированная оцинкованная сталь с цветным покрытием из Китая

- Завод для покупки оцинкованного листа №5

- Углеродистая сталь лист

- Рулон оцинкованной стали из Китая