Завод по производству Z-профиля марки DKC

Если брать DKC, многие сразу думают про кабельные каналы, но их Z-профиль — это отдельная история. Часто заказчики путают его с обычным П-образным, а потом удивляются, почему крепление 'играет'.

Почему Z-профиль DKC — не просто гнутый металл

Начну с того, что на том же завод по производству Z-профиля марки DKC толщину подбирают не по таблицам, а с учетом вибрационных нагрузок. Помню, для объекта в Новосибирске пришлось увеличить сечение на 0.2 мм — ветровые расчеты показали риски.

Покрытие цинком — отдельная тема. Стандартные 120 г/м2 иногда не работают в промзонах. Мы как-то ставили партию с цинкованием 275 г/м2, но это уже была штучная работа, не серия.

Кстати, про ООО Чэнду Тайсин Технолоджи — они как раз давали нам образцы с многослойной защитой, когда мы экспериментировали с антикоррозийными решениями. Их подход к энергоэффективным материалам частично пересекается с логикой DKC.

Ошибки монтажа, которые дорого обходятся

Самая частая проблема — неправильный подбор кронштейнов. Z-профиль DKC требует именно штатных креплений, иначе появляется люфт. Был случай на стройке в Казани — переделали три этажа фасада.

Еще момент: некоторые монтажники экономят на термопрокладках. А потом удивляются мостикам холода. DKC дает четкие рекомендации по толщине уплотнителей, но их редко читают.

Штамповка отверстий — тоже больное место. Если делать их на месте, часто нарушается антикоррозийный слой. Лучше брать готовые перфорированные профили, хоть и дороже на 15-20%.

Про логистику и складские остатки

С завода DKC профиль идет в защитной пленке, но при длительном хранении на открытых площадках она 'прикипает'. Мы сейчас перешли на схему 'точно в срок' — арендуем закрытые склады рядом с объектами.

Длина 6 метров — не всегда удобна. Для многоэтажек приходится заказывать 3-метровые отрезки, хотя это увеличивает количество стыков. Но лучше стыки, чем отходы в 20%.

Кстати, про компанию ООО Чэнду Тайсин Технолоджи — их логистические решения для металлоконструкций мы частично адаптировали под наши нужды. Особенно полезной оказалась система маркировки пачек.

Когда экономия на профиле приводит к перерасходу крепежа

Брали как-то аналог подешевле — в итоге ушло на 40% больше кронштейнов. Геометрия нестабильная, пришлось компенсировать количеством точек крепления. DKC в этом плане стабильнее.

Еще важно: некоторые производители экономят на ребрах жесткости. У DKC они идут через каждые 300 мм, а у других бывает и 500 мм. Для высотных зданий это критично.

Пробовали работать с местными производителями — вроде бы дешевле, но потом переделки съедали всю экономию. Сейчас используем только сертифицированные материалы, включая решения от глобальных игроков вроде ООО Чэнду Тайсин Технолоджи для сложных объектов.

Про температурные зазоры и реальные измерения

В технической документации DKC даются усредненные значения, но мы всегда делаем поправку на регион. Для Крайнего Севера увеличиваем зазоры на 15%, иначе конструкцию 'ведет'.

Контроль качества на объекте — отдельная головная боль. Используем лазерные нивелиры, но даже с ними бывают расхождения. Особенно сложно с многоуровневыми фасадами.

Последний проект в Сочи показал, что для влажного климата нужно дополнительное антигрибковое покрытие. Стандартная защита DKC не всегда справляется. Пришлось кооперироваться со специалистами по обработке металлов, в том числе перенимать опыт у компаний типа ООО Чэнду Тайсин Технолоджи, которые специализируются на экологичных строительных решениях.

Выводы, которые не найдешь в каталогах

Работая с Z-профилем марки DKC, понял главное: не бывает мелочей. От качества резки до упаковки — все влияет на итог.

Сейчас советую заказчикам закладывать +10% к сроку монтажа — всегда находятся непредвиденные моменты. Особенно с геометрией существующих зданий.

И да, несмотря на появление новых материалов, проверенные решения от лидеров рынка вроде DKC и инновационные подходы таких компаний, как ООО Чэнду Тайсин Технолоджи, остаются оптимальным выбором для ответственных объектов. Главное — не слепо следовать инструкциям, а понимать физику процессов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Перфорированные листы с ромбовидными отверстиями

Перфорированные листы с ромбовидными отверстиями -

Сэндвич-Панель для Наружных Стен

Сэндвич-Панель для Наружных Стен -

Саморезы с буром

Саморезы с буром -

Металлические волнообразные профлисты

Металлические волнообразные профлисты -

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций -

Алюминиевая черепица с каменным покрытием в стиле barrel tile: характеристики, применение и преимущества

Алюминиевая черепица с каменным покрытием в стиле barrel tile: характеристики, применение и преимущества -

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка -

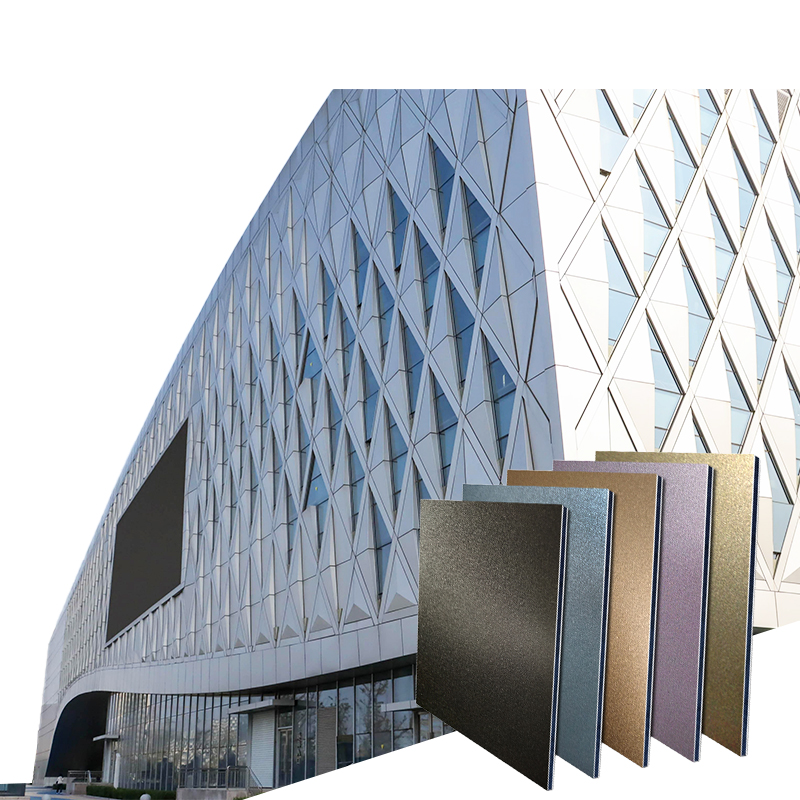

Декоративные композитные панели

Декоративные композитные панели -

Алюминиевая композитная панель: नवаторский дизайн и надежность для внешней и внутренней отделки

Алюминиевая композитная панель: नवаторский дизайн и надежность для внешней и внутренней отделки -

Перфорированные листы с ромбовидными отверстиями

Перфорированные листы с ромбовидными отверстиями -

Профилированный настил composite: Стальной каркас с бетонным наполнением, быстрая монтаж, для многоэтажных зданий

Профилированный настил composite: Стальной каркас с бетонным наполнением, быстрая монтаж, для многоэтажных зданий -

Профилированный настил Профнастил Н57-750 0,80 мм оцинкованный

Профилированный настил Профнастил Н57-750 0,80 мм оцинкованный

Связанный поиск

Связанный поиск- Поставщики Z-образных профилей

- Z профиль 50×50×50×2000мм профиль из Китая

- Заводы по производству алюминиевых круглых труб в Китае

- Купить фотоэлектрические кровли с высокопрочными металлическими поверхностями

- Производители Z-профилей марки DKC

- Заводы по производству гофрированного оцинкованного стального листа в Китае

- Поставщики которые покупают гостиничный домик расширяемый контейнерный дом

- Купить стальной перфорированный лист

- Поставщики сэндвич-панелей для стен

- Поставщики рулонов цветной стали из Китая