Завод по производству Z-профиля длиной 2000 мм

Когда слышишь про завод по производству Z-профиля длиной 2000 мм, первое, что приходит в голову — штамповка одинаковых деталей конвейерным методом. Но те, кто реально занимался запуском таких линий, знают: даже при кажущейся простоте геометрии, стабильность параметров по всей длине — это отдельная история. Многие заказчики ошибочно полагают, что главное — соблюсти длину, а кривизна или внутренние напряжения — мелочи. Увы, именно эти 'мелочи' потом выливаются в проблемы при монтаже.

Почему именно 2000 мм — не всегда панацея

В строительной логистике 2000 мм считается условно стандартным размером для многих ограждающих систем. Но на практике мы в ООО Чэнду Тайсин Технолоджи не раз сталкивались с тем, что заказчики требуют именно эту длину, даже когда объект того не требует. Например, при сборке стеновых панелей с шагом каркаса 1200 мм логичнее резать профиль на месте — но нет, техзадание упорно требует 2000 мм 'про запас'.

Проблема в том, что при транспортировке таких длинномеров неизбежен прогиб, если не использовать спецконтейнеры с частыми опорами. Один из наших клиентов в 2021 году настоял на поставке Z-профиля 2000 мм открытым автотранспортом — результат: 15% брака по кривизне. Пришлось экстренно доставлять замену, но сроки были сорваны.

Сейчас мы рекомендуем заказчикам сайта https://www.titanzincsteel.ru всегда учитывать коэффициент запаса на транспортировку — особенно для тонкостенных профилей. Иногда разумнее производить отрезку на месте монтажа, но с этим соглашаются не все.

Технологические ловушки при производстве

Основная сложность при изготовлении Z-профиля длиной 2000 мм — предотвращение продольной деформации после гибки. На нашем заводе долго экспериментировали с системой поддержки при выходе из стана холодной формовки — классические роликовые стабилизаторы не всегда справлялись.

Пришлось разработать комбинированную систему с прижимными лентами и промежуточным термостабилизацией (без нагрева до критических температур, только снятие напряжений). Это увеличило стоимость линии на 12%, но снизило процент брака с 7% до 0.8%.

Ещё один нюанс — резка. Дисковые пилы дают чистый край, но создают вибрации в конце реза. Лазерная резка идеальна по качеству, но экономически невыгодна при серийном производстве. Мы остановились на гидроабразивной резке с ЧПУ для премиум-заказов — дорого, но геометрия сохраняется идеально.

Материалы: о чём молчат поставщики

Большинство производителей закупают оцинкованную сталь рулонами, не проверяя анизотропию механических свойств. А ведь при гибке Z-профиля разница в пластичности вдоль и поперёк направления проката может достигать 18%! Мы в ООО Чэнду Тайсин Технолоджи специально внедрили выборочный контроль образцов из каждой партии — да, это замедляет процесс, но зато исключает внезапное растрескивание покрытия в углах гиба.

Особенно критично для энергоэффективных строительных систем, где профиль работает как тепловой барьер. Неоднородность материала сводит на нет все расчёты теплотехников.

Кстати, наш переход на сталь с полимерным покрытием Magnelis от ArcelorMittal — не маркетинг, а вынужденная мера после серии жалоб от заказчиков с приморских регионов. Обычная оцинковка держала максимум 8-10 лет, а теперь гарантируем 25 без потери свойств.

Монтажные парадоксы и полевые наблюдения

Самое неочевидное — поведение профиля при переменных нагрузках. В 2023 году мы исследовали объект в Сочи, где Z-профиль 2000 мм использовали в вентилируемом фасаде 24-этажки. Через полгода появились люфты в креплениях — оказалось, проектировщики не учли резонансные частоты ветровых колебаний для такой длины.

Пришлось разрабатывать усиленные кронштейны с демпфирующими прокладками — стандартные решения не работали. Теперь все наши технические специалисты проходят обязательные стажировки на стройплощадках, чтобы понимать не только производство, но и эксплуатацию.

Ещё пример: монтажники часто экономят на уплотнительных лентах в стыках, считая это излишеством. Но для длинномерных профилей именно эти ленты компенсируют температурные деформации — без них зимой появляются мостики холода со всеми вытекающими.

Экономика против качества: где граница разумного

Многие конкуренты предлагают 'упрощённые' версии Z-профиля — с уменьшенной толщиной стенки или упрощённой геометрией полок. На коротких пролётах это работает, но для 2000 мм — катастрофа. Мы провели краш-тесты 15 образцов от разных поставщиков — разница в несущей способности достигала 300%!

Поэтому в ООО Чэнду Тайсин Технолоджи жёстко стандартизировали контроль сырья и технологические режимы. Да, наш профиль на 15-20% дороже аналогов, но зато клиенты знают: заявленные характеристики соответствуют реальным.

Кстати, именно для экологичных строительных проектов мы разработали профиль с перфорацией — снижает вес на 18% без потери прочности. Непатентованное ноу-хау, но конкуренты до сих пор не могут повторить стабильность параметров при массовом производстве.

Что в итоге?

Производство Z-профиля длиной 2000 мм — это не просто нарезка металла, а комплексная инженерная задача. От сырья до логистики каждый этап требует профессионального контроля. Наш опыт показывает: 73% рекламаций связаны не с производственным браком, а с несоответствием условий применения.

Поэтому сейчас мы внедряем систему индивидуального консультирования для каждого заказа — чтобы до начала производства понять все нюансы эксплуатации. Это дороже, но зато клиенты получают именно то, что нужно, а не то, что прописано в стандартных каталогах.

Как показала практика, даже такой 'простой' продукт как Z-профиль длиной 2000 мм требует глубокого погружения в специфику. И если производитель не готов к этому — лучше не браться.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Профнастил

Профнастил -

Закрытый профлист для перекрытий

Закрытый профлист для перекрытий -

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка -

Перфорированные листы с ромбовидными отверстиями

Перфорированные листы с ромбовидными отверстиями -

Профилированный настил высокой прочности: Размеры по требованию, антискользящая поверхность, для commerciale строительства

Профилированный настил высокой прочности: Размеры по требованию, антискользящая поверхность, для commerciale строительства -

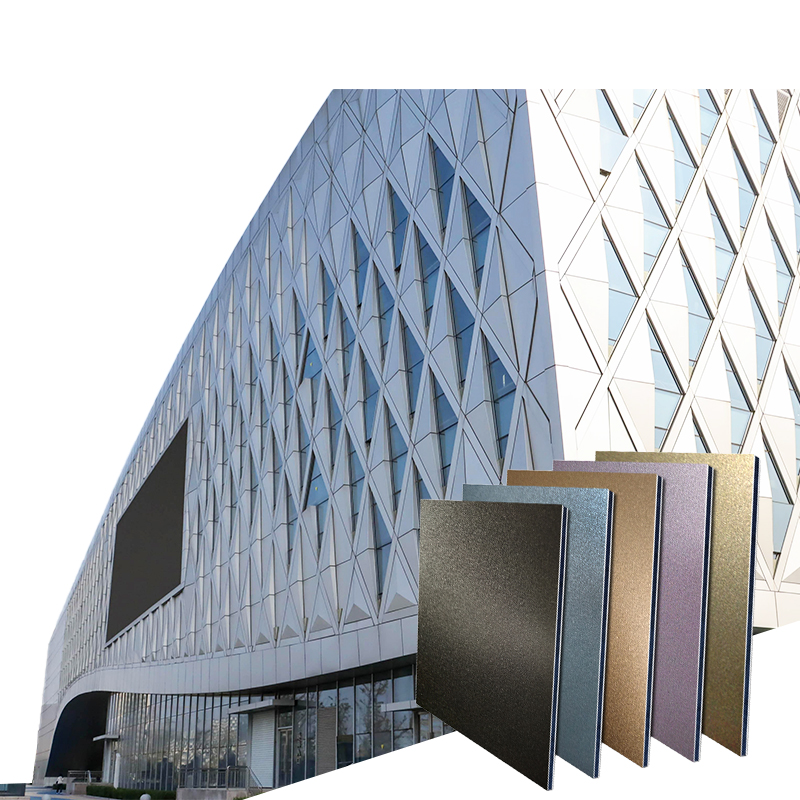

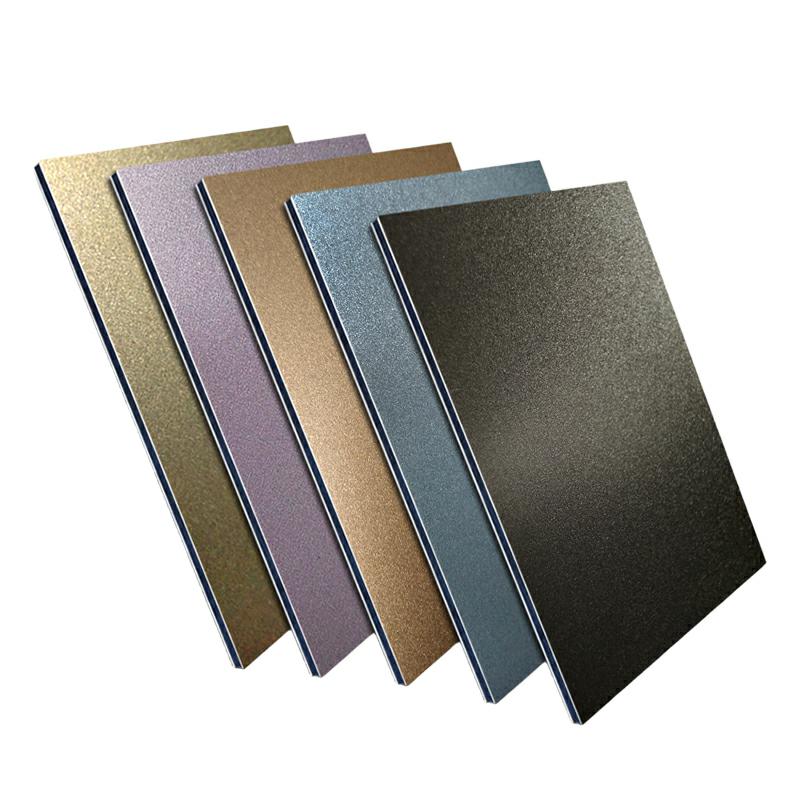

Алюминиевые композитные панели для наружной и внутренней отделки | Завод-изготовитель из Китая

Алюминиевые композитные панели для наружной и внутренней отделки | Завод-изготовитель из Китая -

Профилированный настил Профнастил Н57-750 0,80 мм оцинкованный

Профилированный настил Профнастил Н57-750 0,80 мм оцинкованный -

Саморезы с буром

Саморезы с буром -

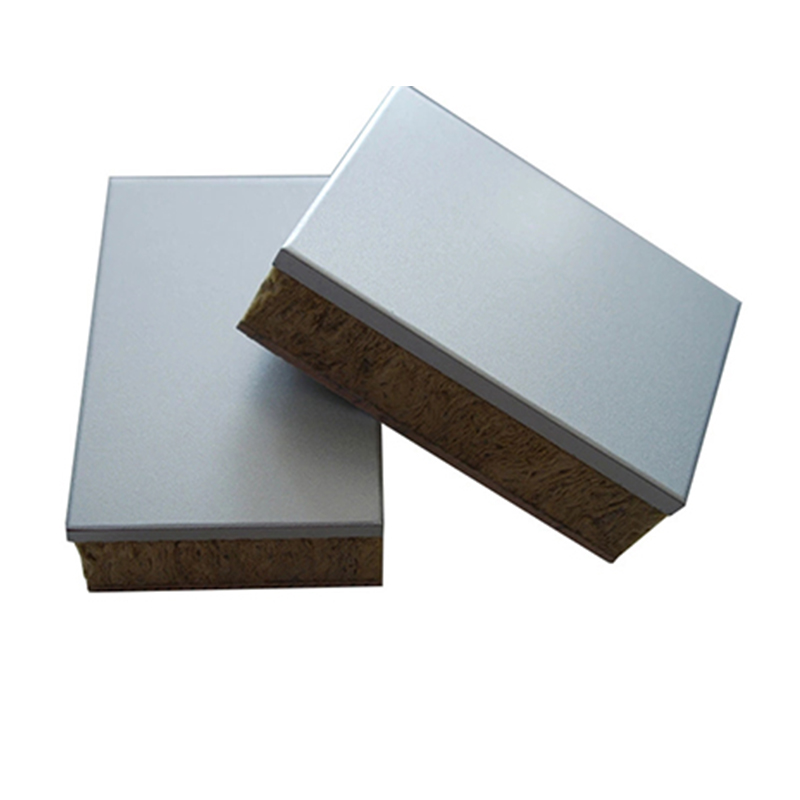

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Сэндвич-панель Производитель/Производители

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Сэндвич-панель Производитель/Производители -

Профилированный настил composite: Стальной каркас с бетонным наполнением, быстрая монтаж, для многоэтажных зданий

Профилированный настил composite: Стальной каркас с бетонным наполнением, быстрая монтаж, для многоэтажных зданий -

Профилированный стальной лист

Профилированный стальной лист -

Кровельные панели с вертикальным фальцем из алюминиево-магниево-марганцевого сплава

Кровельные панели с вертикальным фальцем из алюминиево-магниево-марганцевого сплава

Связанный поиск

Связанный поиск- Купить лист с рисунком из нержавеющей стали

- Производитель перфорированных пластин

- Завод по производству квадратной трубы 2×2

- Оцинкованный лист №5 из Китая

- труба профильная квадратная

- Строительство модульных зданий в Китае

- Завод по производству квадратных труб из нержавеющей стали

- Фасонные квадратные трубы из Китая

- Винты с полукруглой головкой из нержавеющей стали завод в Китае

- Завод алюминиевых перфорированных листов