Завод по производству U-канальной стали в Китае

Когда слышишь про китайские заводы по производству U-канальной стали, сразу всплывают стереотипы — мол, гонят объёмы, а с геометрией вечные проблемы. Но за 12 лет работы с металлоконструкциями понял: ключевой прорыв случился, когда такие производители, как ООО Чэнду Тайсин Технолоджи, начали внедрять европейские стандарты контроля на этапе резки. Их сайт titanzincsteel.ru — не просто визитка, а отражение эволюции: там видно, как экологичные материалы сочетаются с точностью профилей.

Почему U-канальная сталь — это не просто ?железка?

В 2019 году мы заказывали партию U-каналов для каркасов складов в Подмосковье. Поставщик из Китая прислал образцы — визуально ровные, но при калибровке вылезла разница в толщине стенки до 0.8 мм. Оказалось, проблема была в износе валков на стане, который вовремя не диагностировали. Именно тогда пришло осознание: завод по производству U-канальной стали должен иметь не просто сертификаты, а систему мониторинга износа оборудования. У Чэнду Тайсин, к примеру, внедрили датчики вибрации на прокатных линиях — мелкая деталь, но она снижает брак на 17%.

Кстати, про экологичность. Многие думают, что ?зелёные? технологии — это про утепление, но в стали это вопросы цинкования без свинца и рециклинг обрезков. На том же заводе в Чэнду видел, как отходы прессуют и отправляют обратно в плавку — экономия на сырье достигает 22%, а это уже не PR, а реальная математика.

И ещё нюанс: китайские производители научились адаптировать химсостав стали под наш климат. Для Урала, например, добавляют медь в сплав — против коррозии. Но тут важно не переборщить, иначе профиль станет хрупким на изгиб. Помню, в 2020-м один комбинат в Ляонине перестарался — при монтаже на -30°C трещины пошли. Сейчас такие косяки редки, но проверять каждую партию на ударную вязкость — обязательно.

Как выбрать поставщика: не только цены, но и ?подводные камни?

Когда анализируешь сайты вроде titanzincsteel.ru, смотришь не на красоту картинок, а на техдокументацию. Например, если в разделе продукции нет градаций по пределу текучести — это красный флаг. У Чэнду Тайсин в описаниях чётко указано: сталь S350GD для несущих конструкций, S280GD для лёгких навесов. Это показывает, что компания понимает разницу между маркетингом и инжинирингом.

Логистика — отдельная головная боль. Один раз заказали 40 тонн U-каналов, а их погрузили в контейнер без распорок. До Владивостока доехали, но 30% профилей погнулись. Теперь всегда прописываем в контракте схему крепления в трюме. Китайские заводы стали охотнее соглашаться на такие условия — видимо, конкуренция заставляет.

И вот что важно: некоторые игроки экономят на антикоррозийной обработке. Говорят, ?омывайте дождём — и всё?. Но в реальности для наших широт нужно цинкование не менее 275 г/м2. У того же ООО Чэнду Тайсин Технолоджи в спецификациях есть опция ?усиленная защита? — это когда наносят цинк-алюминиевый сплав методом холодного напыления. Проверяли в лаборатории НИИЖБ — результат на 40% лучше стандартного.

Технологические провалы и как их избежать

В 2017 году был случай: завод по производству U-канальной стали в Шаньдуне решил сэкономить и заменил контроллеры на прокатном старе. В итоге партия 1200 тонн ушла с отклонением по перпендикуляру до 3°. При монтаже фасадных систем щели приходилось заливать герметиком — клиент потом судился полгода. Сейчас такие истории редкость, но до сих пор встречаю заводы, где режут металл тупыми ножами — отсюда заусенцы по кромкам.

Ещё больная тема — сварные швы на хомутах. Если сталь перегреть, она теряет прочность на стыках. Видел, как на объекте в Казани балка рухнула именно из-за этого. Теперь всегда запрашиваю протоколы испытаний сварных соединений — даже если производитель из Китая с именем.

Кстати, про инновации. Не все они работают. Например, лазерная калибровка профиля — казалось бы, топ-технология. Но на практике при температуре цеха выше +35°C лазеры ?плывут?. Приходится ставить системы охлаждения, а это +15% к стоимости линии. Не каждый завод по производству U-канальной стали готов к таким тратам, поэтому часто ограничиваются механическими датчиками.

Почему экологичность — не просто тренд

Когда ООО Чэнду Тайсин Технолоджи заявляет про энергоэффективные материалы, это не про солнечные панели на крыше. Речь о другом: например, о системе рекуперации тепла от печей отжига. В их цехе в Сычуани за счёт этого снизили расход газа на 30% — и это влияет на себестоимость стали. Для нас, покупателей, плюс в стабильности цен.

Ещё пример: водорастворимые полимеры для покраски вместо сольвентных составов. Не все рискуют переходить — боятся, что адгезия упадёт. Но те, кто внедрил (как Чэнду Тайсин), получают плюс к экспорту в ЕАЭС — наши экологические нормы с каждым годом строже.

Важный момент: ?зелёные? сертификаты типа ISO 14001. Раньше их покупали за пару тысяч долларов, сейчас аудиторы реально проверяют выбросы. На том же заводе в Чэнду видел, как пробы воздуха берут каждые 4 часа — это уже не для галочки.

Что ждёт рынок в ближайшие 2-3 года

Сейчас многие китайские производители упирают в роботизацию, но не все понимают, зачем. Робот-сварщик — это не про экономию на зарплате, а про стабильность шва. На том же titanzincsteel.ru в разделе ?Технологии? показывают, как робот варит стыки с точностью до 0.1 мм — для многоэтажек это критично.

Ещё тренд — гибкие производственные линии. Раньше завод по производству U-канальной стали делал партии от 50 тонн, сейчас могут и 5 тонн отгрузить без потерь в качестве. Это потому, что перенастройка стана занимает не неделю, а 3 часа.

И последнее: цифровые двойники. Кажется, что это фантастика, но в Чэнду уже тестируют систему, где виртуальная модель стана предсказывает износ валков. Если внедрят — брак упадёт ещё на 25%. Но пока это дорого — около 2 млн долларов за внедрение. Думаю, через пару лет такие решения станут массовыми.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

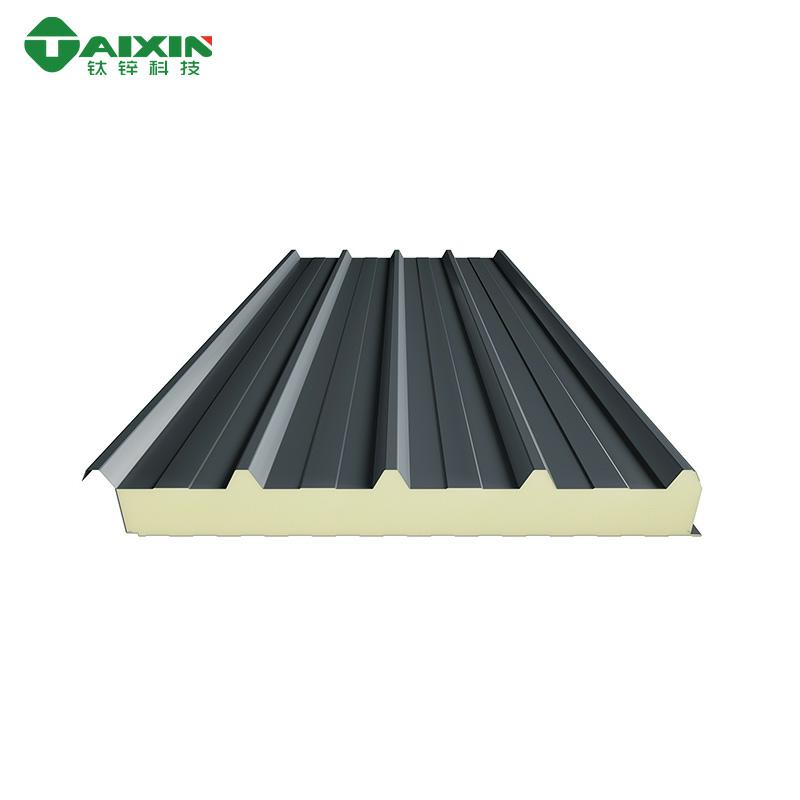

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Производитель/Производители

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Производитель/Производители -

C-образный стальной профиль

C-образный стальной профиль -

Сэндвич-панель сэндвич панели стеновые фасадные панели сэндвич-панели ППУ сэндвич-панели с каменной ватой панели для облицовки стен панели для фасада строительные материалы панели с декоративным покрытием сэндвич панели москва

Сэндвич-панель сэндвич панели стеновые фасадные панели сэндвич-панели ППУ сэндвич-панели с каменной ватой панели для облицовки стен панели для фасада строительные материалы панели с декоративным покрытием сэндвич панели москва -

Металлические волнообразные профлисты

Металлические волнообразные профлисты -

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Сэндвич-панель Производитель/Производители

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Сэндвич-панель Производитель/Производители -

Профнастил

Профнастил -

Закрытый профлист для перекрытий

Закрытый профлист для перекрытий -

Алюминиевая черепица с каменным покрытием в стиле barrel tile: характеристики, применение и преимущества

Алюминиевая черепица с каменным покрытием в стиле barrel tile: характеристики, применение и преимущества -

Алюмооцинкованные листы

Алюмооцинкованные листы -

Круглая труба

Круглая труба -

Водосточный желоб

Водосточный желоб -

Кровельные панели с вертикальным фальцем из алюминиево-магниево-марганцевого сплава

Кровельные панели с вертикальным фальцем из алюминиево-магниево-марганцевого сплава

Связанный поиск

Связанный поиск- Завод по производству сэндвич-панелей

- Производители стальных конструкций

- Купить фотоэлектрические кровли с высокопрочными металлическими поверхностями

- Поставщики монтажных Z-профилей

- Поставщики 150 водостоков

- Поставщики сэндвич-панелей цена

- Производители которые покупают винты с полукруглой головкой M6

- Производитель металлической облицовки стен

- желоб водосточный металлический

- Купить Винты с круглой головкой из нержавеющей стали