Завод по производству штампованных перфорированных листов из оцинкованной стали

Когда слышишь про завод по производству штампованных перфорированных листов из оцинкованной стали, многие представляют просто лист с дырками. На деле же — это целая история с подтекстом, где каждая перфорация может стать либо браком, либо искусством. Вот, например, в ООО Чэнду Тайсин Технолоджи мы как-то столкнулись с заказом на перфорацию под специфический климатический пояс — клиент требовал минимальную коррозию при постоянной влажности. И тут оказалось, что не все оцинкованные покрытия одинаковы: стандартный класс цинкования в 100 г/м2 в таких условиях начинает ?цвести? уже через полгода. Пришлось переходить на 140 г/м2 с пассивацией, хотя изначально в смете это не закладывали. Мелочь? Возможно, но именно такие мелочи и определяют, будет ли продукция работать или просто украшать склад.

Технологические тонкости, которые не пишут в учебниках

Штамповка перфорированных листов — это не просто давить дыры в металле. Важен и шаг перфорации, и угол реза, и даже скорость подачи листа в пресс. Один раз на линии для фасадных панелей мы получили брак — микротрещины по краям отверстий. Оказалось, проблема была в температуре в цехе: летом, при +30°C, сталь становилась пластичнее, и штампы работали иначе. Пришлось вносить коррективы в давление пресса по сезонам — звучит смешно, но без этого нельзя.

Ещё момент — выбор марки стали. Многие заказчики просят ?подешевле?, но для перфорированных листов, особенно если они идут на вентилируемые фасады, важна однородность структуры. Низкокачественная сталь с примесями даёт неровные края при штамповке, а это уже риск коррозии в будущем. Мы в ООО Чэнду Тайсин Технолоджи обычно используем холоднокатаную сталь 08ПС — она хоть и дороже, но стабильнее в обработке.

И да, перфорация — это не только круглые отверстия. Бывают шестигранные, квадратные, даже кастомные узоры. Но здесь важно помнить: чем сложнее форма, тем выше износ штампа. Для одного проекта с декоративными решётками мы сделали штамп с фигурной перфорацией — через 5000 листов его пришлось менять, хотя для стандартных отверстий тот же штамп служит 20–30 тысяч циклов. Клиент был в восторге от дизайна, а мы считали убытки — баланс между красотой и рентабельностью всегда сложный.

Оцинковка: мифы и реальность

Многие думают, что оцинкованный лист уже защищён от всего. Но если его перфорировать, кромки отверстий становятся уязвимыми — цинковое покрытие там тоньше. Мы как-то отгрузили партию для строительства склада в приморской зоне, и через год получили рекламации: ржавчина по краям перфорации. Пришлось разбираться — оказалось, что при штамповке использовался изношенный инструмент, который ?сдирал? часть покрытия. Теперь всегда проверяем кромки под лупой перед отгрузкой.

Ещё один нюанс — толщина цинкового слоя. Для уличных конструкций мы рекомендуем не менее 120 г/м2, хотя часто заказчики экономят и берут 80 г/м2. Но, например, в проектах ООО Чэнду Тайсин Технолоджи для энергоэффективных зданий мы используем листы с двусторонним покрытием 140 г/м2 — да, дороже, но зато срок службы фасада увеличивается на 15–20 лет. И это не маркетинг, а практика: по нашим наблюдениям, такие листы даже в промышленных зонах с агрессивной средой держатся без проблем.

Кстати, есть разница между горячим и электролитическим цинкованием. Первое даёт более толстый и долговечный слой, но может быть неравномерным на перфорированных поверхностях. Второе — равномернее, но менее устойчиво к механическим повреждениям. Мы обычно комбинируем: для несущих элементов — горячее цинкование, для декоративных — электролитическое. Но это уже детали, которые в спецификациях часто упускают.

Оборудование и его капризы

Линия для штамповки перфорированных листов — это не просто пресс. Важны и правильные подающие ролики, и система охлаждения штампов, и даже чистота в цехе. Однажды из-за пыли на направляющих у нас пошла волна по листу — вся партия в брак. Пришлось останавливать производство на сутки, чистить всё до блеска. С тех пор ввели ежесменную проверку оборудования — мелочь, но без неё нельзя.

Современные линии позволяют делать перфорацию с точностью до 0,1 мм, но здесь есть подвох: чем выше точность, тем больше времени на настройку. Для срочных заказов иногда приходится жертвовать точностью — например, если перфорация идёт под покраску, мелкие огрехи скроются. Но для вентилируемых фасадов, где важна геометрия, такие компромиссы недопустимы. Мы в таких случаях заранее предупреждаем клиента: или дольше ждать, или возможны отклонения.

И ещё про износ. Штампы для перфорации — расходник, но многие пытаются сэкономить и не менять их вовремя. Результат — рваные края, заусенцы. Мы как-то купили партию штампов у нового поставщика — сэкономили 20%, но через месяц вернулись к старому: новые изнашивались в два раза быстрее. В итоге переплатили за простой линии. Вывод: в металлообработке экономия на инструменте всегда выходит боком.

Применение в строительстве: не только дырки

Штампованные перфорированные листы из оцинкованной стали часто ассоциируются с вентиляционными решётками, но их применение шире. В ООО Чэнду Тайсин Технолоджи мы их используем для фасадных систем — они и вентиляцию обеспечивают, и декоративный эффект дают. Например, в одном из проектов делали перфорацию под ?соты? — визуально смотрится современно, а ещё снижает ветровую нагрузку на здание.

Ещё интересный кейс — использование таких листов в качестве солнцезащитных экранов. Здесь важна не только перфорация, но и угол её расположения. Мы как-то просчитались с углом — летом солнце попадало прямо в помещения, клиент жаловался. Пришлось переделывать — теперь всегда учитываем азимут здания при проектировании.

И конечно, механические свойства. Перфорированный лист теряет жёсткость, но это можно компенсировать рёбрами жёсткости или специальным профилированием. Для больших пролётов мы иногда комбинируем штамповку с гофрированием — получается и прочно, и эстетично. Правда, такое производство сложнее — нужны дополнительные операции, но для объектов с высокими требованиями к надёжности это оправдано.

Экономика производства: где теряем, где зарабатываем

Себестоимость штампованного перфорированного листа зависит не только от цены стали. Важны и отходы — при перфорации до 15% металла уходит в отходы, а если отверстия частые, то и больше. Мы пытались оптимизировать раскрой — использовать специальные программы для минимизации отходов. Вроде бы мелочь, но за год экономия на металле вышла около 7% — для масштабного производства это существенно.

Ещё момент — энергозатраты. Прессы для штамповки потребляют много энергии, особенно если работают на высоких скоростях. Мы перешли на ночной режим для крупных заказов — тарифы ниже, но приходится платить за работу в ночную смену. В итоге выгода есть, но не такая большая, как кажется — около 3–4% экономии.

И конечно, логистика. Перфорированные листы сложно перевозить — они могут деформироваться, если неправильно упаковать. Однажды отгрузили партию без прокладок между листами — в пути кромки повредились. Теперь всегда используем картонные разделители и жёсткую упаковку. Да, это удорожает себестоимость, но зато рекламаций стало меньше.

Перспективы и вызовы

Сейчас многие переходят на лазерную перфорацию — она точнее, но дороже. Мы пробовали — да, качество выше, но для массового производства пока невыгодно. Возможно, через пару лет технологии подешевеют, и тогда будем переходить. Пока же штамповка остаётся рабочим вариантом.

Ещё тренд — экологичность. В ООО Чэнду Тайсин Технолоджи мы используем сталь с повышенным содержанием вторичного сырья — это и дешевле, и для имиджа хорошо. Но здесь важно не переборщить — слишком много примесей ухудшает качество. Ищем баланс.

И наконец, кастомизация. Клиенты всё чаще хотят уникальные рисунки перфорации — под свой бренд, под архитектурный стиль. Это сложно, но интересно. Мы уже делали перфорацию в виде логотипов, геометрических паттернов — приходится разрабатывать индивидуальные штампы, но зато такие заказы обычно с хорошей маржой. Думаю, будущее именно за этим — не стандартом, а персонализацией.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Эксклюзивные варианты Алюминиевая композитная панель:ubertон, комфорт и_functionальность в одном

Эксклюзивные варианты Алюминиевая композитная панель:ubertон, комфорт и_functionальность в одном -

Декоративные композитные панели

Декоративные композитные панели -

Оцинкованные профилированные рулонные листы

Оцинкованные профилированные рулонные листы -

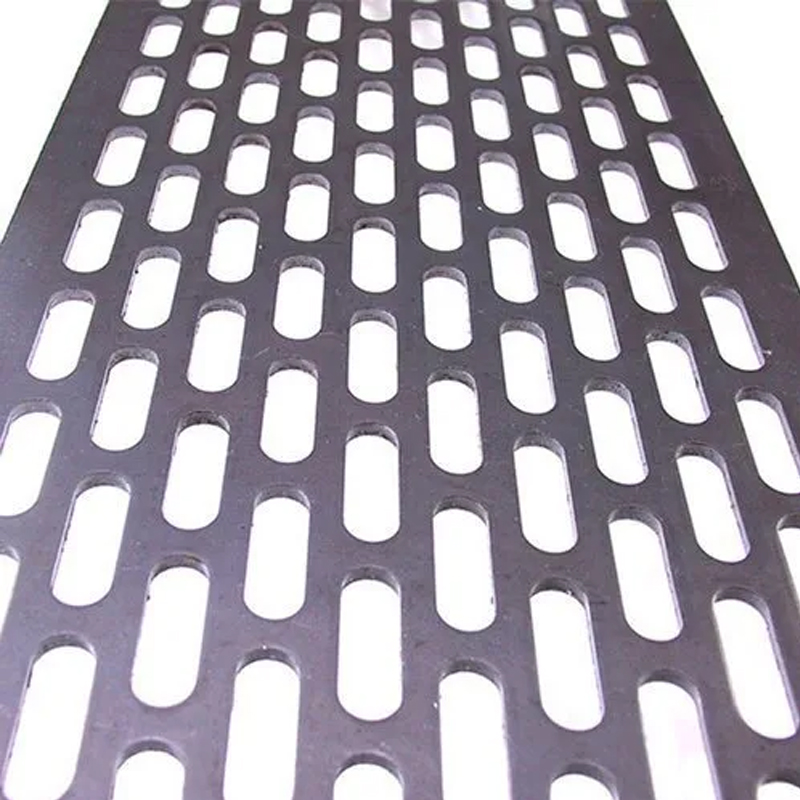

Перфорированные листы с прямоугольными отверстиями

Перфорированные листы с прямоугольными отверстиями -

Kровельные сэндвич панели из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели

Kровельные сэндвич панели из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели -

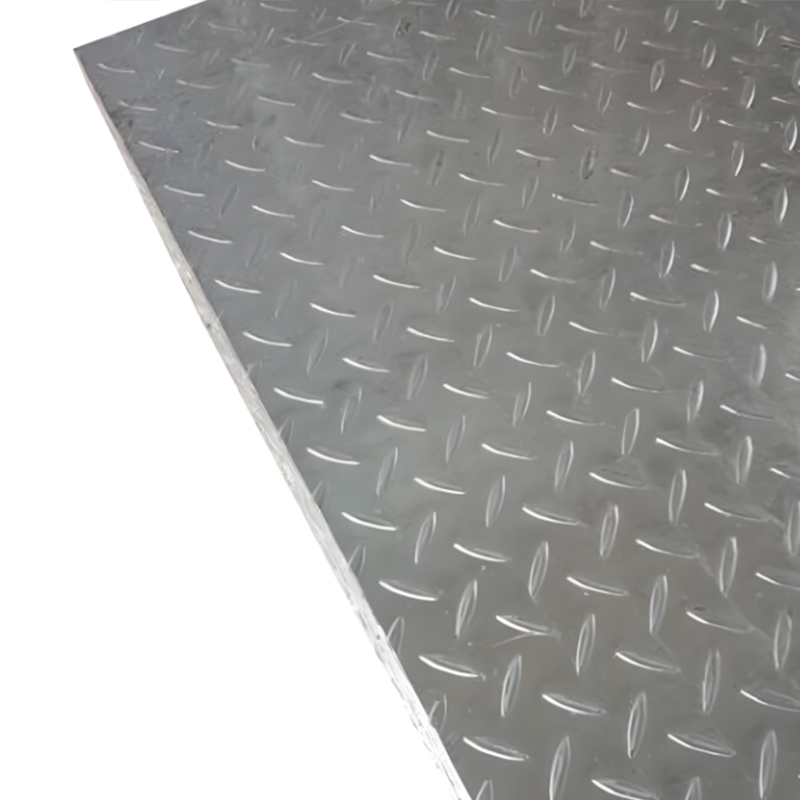

Оцинкованный лист Логичерк/Гладкий/Ш п pattern | ZnAlMg Оцинковка | Устойчивость к морскому воздуху

Оцинкованный лист Логичерк/Гладкий/Ш п pattern | ZnAlMg Оцинковка | Устойчивость к морскому воздуху -

Сэндвич-панели с окрашенной сталью

Сэндвич-панели с окрашенной сталью -

Перфорированные листы с квадратными отверстиями

Перфорированные листы с квадратными отверстиями -

Механически обработанные панели для чистых помещений

Механически обработанные панели для чистых помещений -

Оцинкованные стальные листы

Оцинкованные стальные листы -

Алюминиевая черепица с каменным покрытием в стиле barrel tile: характеристики, применение и преимущества

Алюминиевая черепица с каменным покрытием в стиле barrel tile: характеристики, применение и преимущества -

Алюминиево-композитные панели для фасадов и интерьеров — Надёжность и стиль

Алюминиево-композитные панели для фасадов и интерьеров — Надёжность и стиль

Связанный поиск

Связанный поиск- Завод по производству перфорированных листов из оцинкованной стали

- Производитель штампованных перфорированных панелей из оцинкованной стали для покупки

- Поставщики металлической кровли для крыш

- Производство Z-профилей марки DKC

- Производители наборов гвоздей с шестигранной головкой под ключ

- Завод по производству горячеоцинкованного рельефного оцинкованного стального листа в Китае

- Завод по производству оцинкованного листа толщиной 1 мм

- Поставщики оцинкованных перфорированных листов

- Заводы по производству цветной стальной черепицы

- Поставщики винтов с внутренним шестигранником с круглой головкой из Китая