Завод по производству холоднодеформированного швеллера

Когда слышишь про холоднодеформированный швеллер, многие сразу представляют просто гнутый металл, но на деле это сложная система, где каждая деформация меняет структурные свойства. Мы в ООО Чэнду Тайсин Технолоджи годами отрабатывали технологию, чтобы уйти от стандартных ошибок – например, попыток экономить на контроле напряжения в зонах гибки, что вело к микротрещинам.

Технологические нюансы, которые не увидишь в спецификациях

Начну с того, что холодная деформация – это не просто гибка, а перераспределение внутренних напряжений. Если на стане неправильно настроены ролики, даже идеальная сталь даст волну по кромке. Однажды при запуске линии мы три недели ловили эту проблему – оказалось, дело в температурном расширении направляющих, которое не учли в проекте.

Сейчас мы используем стали с контролируемым содержанием углерода, особенно для швеллеров, которые потом пойдут на несущие конструкции. Важно не гнаться за дешевым сырьем – разница в 2-3% стоимости материала может обернуться 20% брака при гибке сложных профилей.

Кстати, о профилях. Для энергоэффективных зданий, которыми занимается наша компания, часто требуются швеллеры с перфорацией под коммуникации. Здесь главное – рассчитать расположение отверстий до деформации, иначе металл ?поведет? в непредсказуемых направлениях. Проверено на горьком опыте в проекте 2019 года.

Оборудование: между теорией и практикой

Линия холодного формования – это не просто станки, а целый организм. У нас, например, стоит немецкий прокатный комплекс, но его пришлось дорабатывать – добавили систему принудительного охлаждения в зоне финишной калибровки. Без этого летом при +30°С точность геометрии падала на 0,8 мм, что для фасадных систем критично.

Многие недооценивают роль транспортировки заготовки между клетями. Если лента идет с переменной скоростью, в местах остановки образуются зоны с разной степенью наклепа. Пришлось разработать алгоритм плавного разгона – теперь отклонения по твердости не превышают 5 HB.

Еще один момент – инструмент. Ролики из стандартной инструментальной стали выдерживают около 80 000 погонных метров, после чего профиль начинает ?плыть?. Мы перешли на твердосплавные вставки – ресурс вырос втрое, хотя первоначальные затраты были выше. Но для серийного производства это окупилось за полтора года.

Контроль качества: где чаще всего ошибаются

Самая распространенная ошибка – проверять только готовый швеллер. Мы ввели контроль на трех этапах: входной контроль рулона (особенно важно отслеживать анизотропию проката), онлайн-мониторинг напряжений при гибке и финальный ультразвуковой тест сварных швов, если швеллер составной.

Запомнился случай, когда партия шла на объект в Сочи – через полгода появились рыжие подтеки на фасаде. Оказалось, в материале была повышенная остаточная влажность, и при температурных перепадах конденсат вызывал коррозию изнутри профиля. Теперь сушим металл перед формованием, даже если склад отапливаемый.

Для экологичных строительных материалов, которые являются специализацией ООО Чэнду Тайсин Технолоджи, мы дополнительно тестируем швеллеры на циклические нагрузки – имитируем 50 лет эксплуатации в агрессивной среде. Это дорого, но позволяет давать реальные, а не бумажные гарантии.

Применение в реальных проектах

В каркасном строительстве холоднодеформированный швеллер часто рассматривают как вспомогательный элемент, но мы доказали его несущую способность. В логистическом центре под Казанью использовали швеллер 180×70 мм в качестве основных балок перекрытия – расчеты показали запас прочности 23% при экономии 14% на массе конструкции.

Интересный опыт – адаптация профилей для сейсмических районов. Пришлось разработать специальную схему перфорации, которая не снижает жесткость, но позволяет демпфировать колебания. Тестировали на вибростенде – выдержали 7 баллов без остаточных деформаций.

Сейчас работаем над комбинированными системами с сайдингом из нашего же производства – важно обеспечить одинаковый коэффициент температурного расширения. Если швеллер ?играет? иначе, чем облицовка, через год появляются щели. Решили подбором марок стали и покрытий.

Экономика производства: что не пишут в учебниках

Себестоимость холоднодеформированного швеллера на 40% складывается из металла, но экономить здесь – себе дороже. Мы перепробовали несколько поставщиков, остановились на комбинатах с электросталеплавильными печами – меньше примесей, стабильнее химический состав.

Энергозатраты – еще один скрытый резерв. При замене гидравлики на сервоприводы потребление упало на 18%, хотя изначально инвестиции казались неоправданными. Сейчас считаем срок окупаемости такого оборудования – около 2,5 лет при двухсменной работе.

Логистика готовой продукции – отдельная головная боль. Швеллеры длиной более 6 метров требуют специальных траверс, иначе при перевозке возникает остаточная деформация. Разработали систему крепления с переменным усилием зажима – теперь геометрия сохраняется даже при доставке по бездорожью.

Перспективы и ограничения технологии

Холодное формование практически достигло предела по точности – современное оборудование обеспечивает допуски ±0,1 мм. Дальнейшее улучшение бессмысленно, так как монтажные зазоры в строительстве все равно больше. А вот над скоростью еще есть резервы – экспериментируем с лазерным подогревом кромок для снижения усилия деформации.

Основное ограничение – толщина металла. Выше 8 мм холодная деформация требует непропорционально больших усилий, теряется экономическая целесообразность. Для таких случаев предлагаем комбинированные решения – горячекатаный швеллер с холоднодеформированными дополнениями.

В ООО Чэнду Тайсин Технолоджи сейчас тестируем швеллеры с интегрированными каналами для smart-коммуникаций – чтобы сразу закладывать провода датчиков в конструкцию. Это особенно востребовано для умных зданий, где мониторинг состояния каркаса ведется постоянно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сэндвич-панели для стен: ППУ, ПИР, минеральная вата, ЭППС — производство и поставка из Китая

Сэндвич-панели для стен: ППУ, ПИР, минеральная вата, ЭППС — производство и поставка из Китая -

Оцинкованные профилированные рулонные листы

Оцинкованные профилированные рулонные листы -

Оцинкованные стальные листы

Оцинкованные стальные листы -

Алюмооцинкованные листы

Алюмооцинкованные листы -

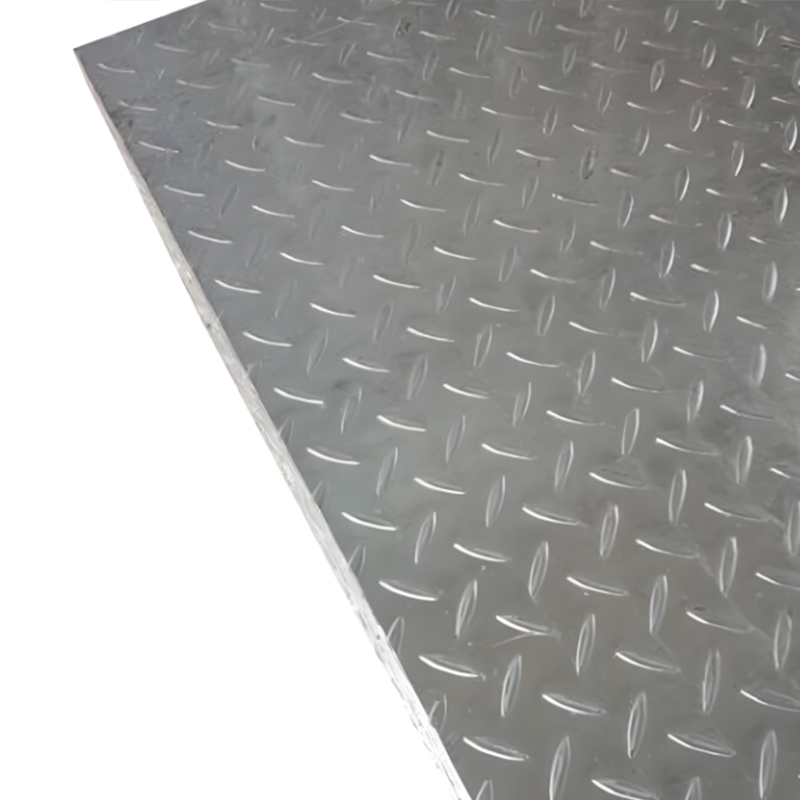

Профилированный настил высокой прочности: Размеры по требованию, антискользящая поверхность, для commerciale строительства

Профилированный настил высокой прочности: Размеры по требованию, антискользящая поверхность, для commerciale строительства -

Сэндвич-панель сэндвич панели стеновые фасадные панели сэндвич-панели ППУ сэндвич-панели с каменной ватой панели для облицовки стен панели для фасада строительные материалы панели с декоративным покрытием сэндвич панели москва

Сэндвич-панель сэндвич панели стеновые фасадные панели сэндвич-панели ППУ сэндвич-панели с каменной ватой панели для облицовки стен панели для фасада строительные материалы панели с декоративным покрытием сэндвич панели москва -

Перфорированные листы с ромбовидными отверстиями

Перфорированные листы с ромбовидными отверстиями -

Сэндвич-панели для холодильных камер Панели ППУ для холодных складов Холодильные сэндвич-панели

Сэндвич-панели для холодильных камер Панели ППУ для холодных складов Холодильные сэндвич-панели -

Металлические фасадные панели с утеплителем ППУ | Облицовочные панели 16/20/30/50мм для наружной отделки

Металлические фасадные панели с утеплителем ППУ | Облицовочные панели 16/20/30/50мм для наружной отделки -

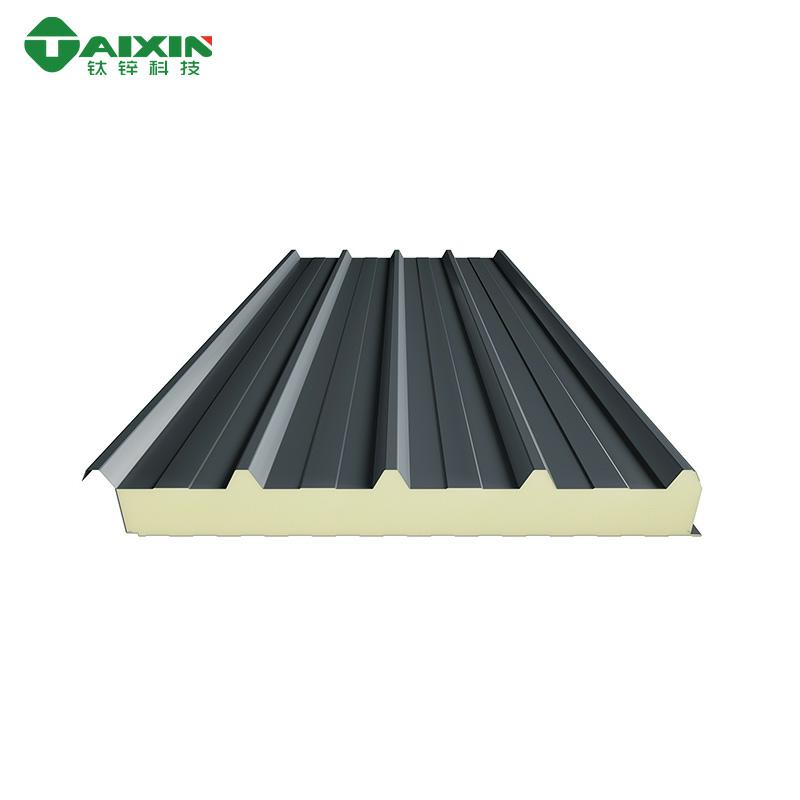

Сэндвич-панель кровельные сэндвич панели сэндвич панели москва утеплённые кровельные панели Прочные, влагостойкие, огнестойкие. Производство и экспорт из Китая.

Сэндвич-панель кровельные сэндвич панели сэндвич панели москва утеплённые кровельные панели Прочные, влагостойкие, огнестойкие. Производство и экспорт из Китая. -

Металлические волнообразные профлисты

Металлические волнообразные профлисты -

C-образный стальной профиль

C-образный стальной профиль

Связанный поиск

Связанный поиск- Купить профилированную квадратную трубу

- лист оцинкованный 0.5

- Поставщики Z-образных профилей

- Сублимированные алюминиевые панели в Китае

- Купить яркий оцинкованный лист

- Поставщики магниево-алюминиево-марганцевых листов

- Поставщики архитектурных металлоконструкций

- Поставщики рулонов оцинкованной стали из Китая

- Производитель алюминиевых Z-профилей

- Производители крепежных и соединительных материалов