Завод по производству тонкостенной круглой трубы

Когда слышишь про тонкостенную круглую трубу, многие представляют просто гибкий металлопрокат. На деле же — это целая наука, где даже отклонение в 0.1 мм по толщине стенки может обернуться трещинами при холодной гибке. В ООО Чэнду Тайсин Технолоджи мы через это прошли: в 2021 году партия труб для каркасов теплиц пошла волной после монтажа — пришлось пересматривать всю технологию отжига.

Где проваливаются новички: тонкости калибровки валков

Самый частый кошмар — когда труба выходит из стана с идеальной геометрией, а через сутки показывает овальность. Дело не в оборудовании, а в температурном режиме охлаждения. Наш технолог как-то заметил: если вода в охладительной линии ниже 18°C, внутренние напряжения ?запираются? в металле. Позже это подтвердили в лаборатории НИИ трубной промышленности — пришлось ставить систему подогрева оборотной воды.

Кстати, про тонкостенную круглую трубу часто забывают, что её поверхность требует особой подготовки перед цинкованием. Стандартная обезжиривающая щёлочь съедает стенку тоньше 1.2 мм — мы перешли на ультразвуковую мойку с органическими ингибиторами. Да, дороже, но брак по цинкованию упал с 12% до 0.7%.

Ещё из практики: никогда не используйте универсальные валки для разных марок стали. Для нержавейки AISI 304 и оцинкованной стали SPHC — разный угол захода. Как-то попробовали сэкономить — получили продольные риски на всей партии для медицинских стоек.

Энергоэффективность против прочности: как мы ломали стереотипы

В ООО Чэнду Тайсин Технолоджи изначально делали ставку на экологичные решения, но когда заказчик запросил трубу для ветровых нагрузок в прибрежных зданиях, пришлось пересмотреть подход. Тонкая стенка 0.8 мм из высокопрочной стали HС420LA выдерживала порывы до 35 м/с, но требовала особого режима сварки.

Интересный случай был с трубой для солнечных коллекторов — нужна была идеальная теплопроводность при минимальном весе. Применили медно-алюминиевый композит, но столкнулись с электрохимической коррозией в местах контакта. Спасла изоляционная прослойка из EPDM-резины — теперь это ноу-хау компании.

Кстати, наш сайт https://www.titanzincsteel.ru сначала не воспринимали серьёзно из-за акцента на зелёные технологии. Пока не показали испытания — труба с толщиной стенки 1 мм при равном весе выдерживает на 15% больше нагрузок, чем стандартная 1.5 мм за счёт особой кристаллической структуры.

Цинкование как искусство: почему простое покрытие не работает

Горячее цинкование для тонкостенных труб — всегда риск деформации. Мы трижды переделывали линию, пока не нашли баланс: предварительный нагрев до 180°C перед погружением в цинк и строгий контроль скорости выемки. Малейшее превышение — и на внутренней поверхности образуются наплывы, которые потом рвут уплотнители в строительных конструкциях.

Запомнился провал с трубой для ограждений автобанов в Германии — по ТУ требовалось цинковое покрытие 120 мкм. Пытались достичь за один цикл — трубы вело винтом. Пришлось разрабатывать двухслойное нанесение с промежуточной пассивацией. Теперь этот метод прописан в наших стандартах.

Любопытный нюанс: после цинкования труба кажется прочнее, но это иллюзия. Ударная вязкость падает на 8-12% — для сейсмоопасных регионов приходится добавлять легирующие присадки в сталь. В том же Чили наши трубы прошли сертификацию только с ванадиевым упрочнением.

Логистика тонкостенных труб: то, о чём молчат учебники

Перевозка — отдельная головная боль. Стандартные ремни крепления создают точечное давление — в местах контакта появляются микродеформации. Пришлось шить специальные мягкие кольца из вспененного полиуретана. Казалось бы, мелочь, но именно из-за этого провалился тендер на поставку в Японию в 2022 году.

Ещё хуже с морскими перевозками — солёный воздух за 45 дней пути способен запустить коррозию даже через цинковое покрытие. Теперь все партии упаковываем в вакуумную плёнку с силикагелем — дополнительно 3% к стоимости, но сохраняем гарантию.

Самое неочевидное: при погрузке труб диаметром от 150 мм нельзя использовать магнитные захваты — остаточная намагниченность мешает последующей обработке. Пришлось покупать вакуумные подъёмники, зато теперь можем работать с прецизионными приборостроительными заводами.

Эволюция контроля: от линейки до 3D-сканирования

Раньше качество трубы проверяли трёхметровой рейкой — зазоры видны невооружённым глазом. Сейчас на заводе по производству тонкостенной круглой трубы внедрили лазерное сканирование каждые 2 метра. Обнаружили интересную аномалию: при скорости протяжки выше 12 м/мин возникает продольная волна толщины с периодом 1.8 м — вибрация роликов.

Ультразвуковой контроль шва — отдельная тема. Для стенок тоньше 1 мм стандартные датчики не подходят — разработали капиллярный метод с пенетрантом низкой вязкости. Да, это ручной труд, но дефекты размером от 5 микрон теперь ловим стабильно.

Самое сложное — проверить равномерность цинкования внутри трубы. Приборы дорогие, поэтому собрали самодельный эндоскоп с камерой 360°. Обнаружили, что в горизонтальном положении при цинковании на нижней поверхности образуется утолщение на 20-30% — теперь все трубы обрабатываем под углом 7°.

Будущее за гибридами: наш опыт с биметаллическими решениями

Последние два года экспериментируем с трубой из разнородных сталей — нержавейка снаружи, углеродистая сталь внутри. Для химических заводов это идеально, но сварка превращается в кошмар. Разработали переходные вставки из инконеля — дорого, но дешевле, чем менять целиком трубопроводы после коррозии.

Ещё перспективное направление — трубы с интегрированным подогревом. Внедряли для нефтяников Севера — внутри трубы канал с термоэлектрическим кабелем. Проблема в том, что при изгибе нарушается теплопередача — пришлось создавать зонную закалку с переменной твёрдостью.

Сейчас в ООО Чэнду Тайсин Технолоджи тестируем ?умную? трубу с датчиками деформации. Встроенные оптоволоконные нити передают данные о нагрузках — для мостовых конструкций революция. Правда, стоимость метра выросла втрое, но для ответственных объектов это оправдано.

Вместо эпилога: почему мы до сих пор держим цех холодного гнутья

При всей автоматизации иногда возвращаемся к ручным трубогибам. Для особо сложных профилей с переменным радиусом роботы не справляются — человеческие руки чувствуют момент начала деформации. Как-то для реставрации исторического здания требовалось повторить лепнину из металла — только так и сделали.

Главное, что поняли за годы: тонкостенная круглая труба не терпит шаблонов. Каждый новый проект — это свежие расчёты, часто методом проб. Как говорил наш главный инженер: ?Если на первом образце нет брака — значит, перестраховались и завысили запас прочности?.

Сейчас смотрим в сторону аддитивных технологий — возможно, скоро будем выращивать трубы с переменной толщиной стенки. Но пока даже для этого нужна классическая тонкостенная круглая труба как основа. Круг замкнулся, но развитие продолжается.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Алюминиево-композитные панели для фасадов и интерьеров — Надёжность и стиль

Алюминиево-композитные панели для фасадов и интерьеров — Надёжность и стиль -

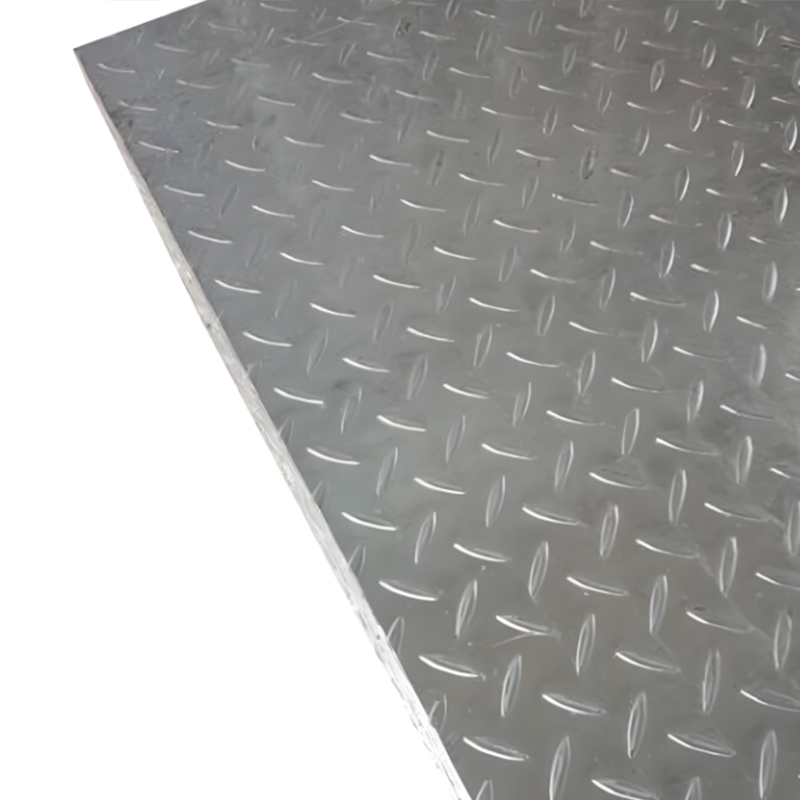

Алюминиево-магниево-марганцевая плита

Алюминиево-магниево-марганцевая плита -

Алюмооцинкованные листы

Алюмооцинкованные листы -

Фотоэлектрические кровельные сэндвич-панели с металлической поверхностью

Фотоэлектрические кровельные сэндвич-панели с металлической поверхностью -

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж -

Профнастил

Профнастил -

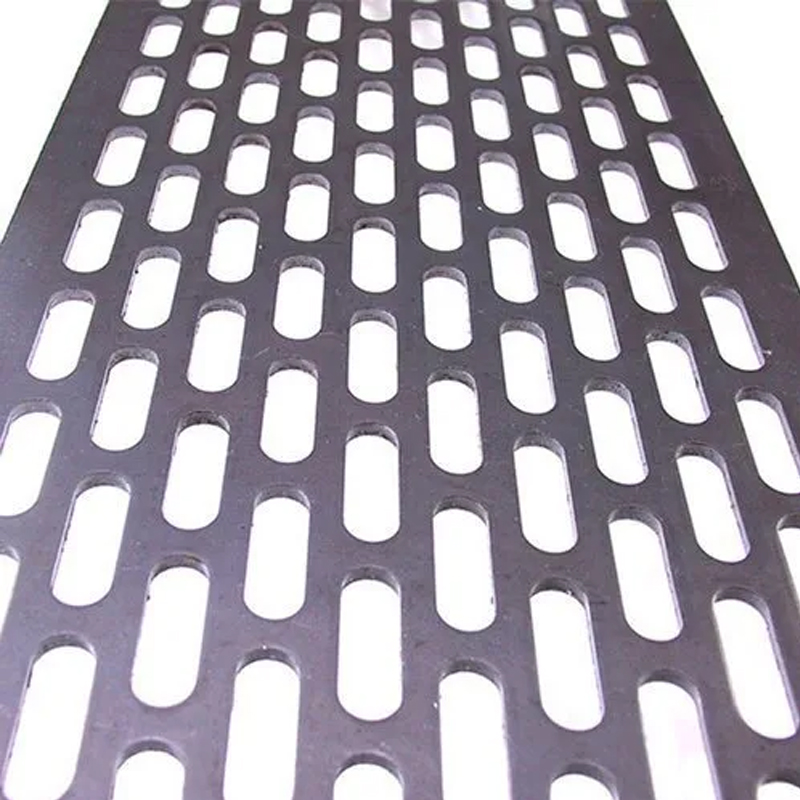

Перфорированные листы с круглыми отверстиями

Перфорированные листы с круглыми отверстиями -

Металлочерепица с каменным покрытием (0,30 мм): эстетика и надёжность для вашей кровли

Металлочерепица с каменным покрытием (0,30 мм): эстетика и надёжность для вашей кровли -

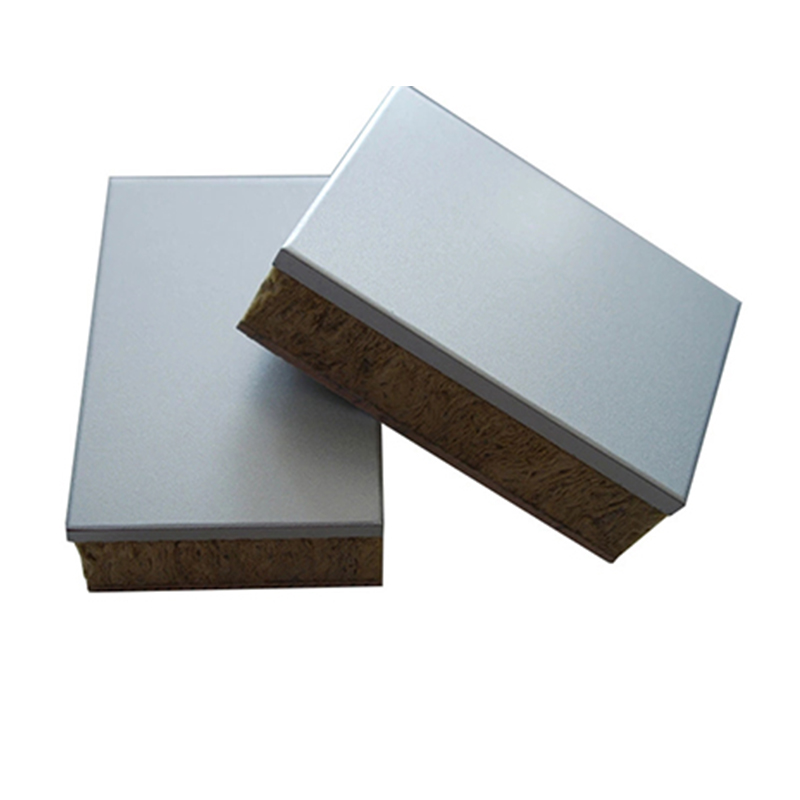

Термопанели для наружной изоляции

Термопанели для наружной изоляции -

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций -

Металлические фасадные панели с утеплителем ППУ | Облицовочные панели 16/20/30/50мм для наружной отделки

Металлические фасадные панели с утеплителем ППУ | Облицовочные панели 16/20/30/50мм для наружной отделки -

Оцинкованные профилированные рулонные листы

Оцинкованные профилированные рулонные листы

Связанный поиск

Связанный поиск- Винты с полукруглой головкой из нержавеющей стали завод

- Производители рулонов цветной стали

- Китайский производитель модульных зданий контейнерного типа

- Производители магниево-алюминиево-марганцевых листов

- Купить перфорированный лист

- Производство легких стальных конструкций

- Фасадные панели

- Производители конструкционных материалов для каркаса

- лист перфорированный оцинкованный

- Китайские поставщики металлических бытовок для микродомов