Завод по производству теплоизолированного кровельного листа

Когда слышишь 'завод по производству теплоизолированного кровельного листа', многие представляют просто лист с напылением. На деле же – это целая философия, где каждая мелочь вроде подбора толщины стали или типа замка влияет на итог. Вот, к примеру, в ООО Чэнду Тайсин Технолоджи мы изначально думали, что главное – это коэффициент теплопроводности, а оказалось, что стыковочные узлы съедают до 30% эффективности.

Технологические нюансы, которые не пишут в рекламе

Начну с основы – стального проката. Да, все гонятся за оцинковкой, но мало кто проверяет равномерность покрытия на кромках. У нас на тестовой партии в прошлом году именно там пошла коррозия – пришлось менять поставщика. Сейчас работаем с материалами, которые проходят двойной контроль: визуальный и ультразвуковой.

С пенополиизоциануратом (PIR) тоже не всё однозначно. В теории – отличная теплоизоляция, но если нарушить технологию прессования, через полгода появляются мостики холода. Пришлось разработать свою систему контроля давления – не идеально, но стабильно.

Кстати, про толщину. Часто заказчики требуют 'потолще', но для скатных кровель свыше 20 градусов это бессмысленно – нагрузка на стропила растёт, а теплосбережение не улучшается. Лучше добавить вентилируемый зазор, но это уже монтажные истории.

Ошибки при проектировании производственных линий

Помню, как в 2019 году мы закупили немецкую линию для профилирования – точность до микрона, но... она не учитывала сезонные колебания влажности стали. Зимой при -25°C металл становился хрупким, и на гибке появлялись микротрещины. Пришлось дорабатывать систему подогрева рулонов перед подачей.

Ещё один момент – автоматизация резки. Казалось бы, всё просто, но когда перешли на длинномеры (12+ метров), столкнулись с провисанием. Решение нашли через дополнительную поддержку роликами, но потеряли три месяца на переналадку.

Сейчас на сайте titanzincsteel.ru мы честно пишем про ограничения по длине – лучше сразу предупредить, чем потом разбираться с рекламациями. Хотя некоторые конкуренты до сих пор обещают 'любые размеры', но по факту режут стандартные листы с потерей теплоизоляции на стыках.

Монтажные особенности, которые определяют срок службы

Самая частая ошибка – экономия на крепеже. Саморезы с термошайбами должны быть именно оцинкованные, причём не электролитическим, а горячим методом. Видел объекты, где через год крепёж ржавел, а влага по нему шла прямо в утеплитель.

Про уклоны уже упоминал, но добавлю: для плоских кровель критично качество замкового соединения. Мы в ООО Чэнду Тайсин Технолоджи тестировали семь типов замков, прежде чем остановились на двойном загибе с силиконовым уплотнителем. Да, дороже на 15%, но зато нет протечек при ветровых нагрузках.

И да, про вентиляцию. Если её не предусмотреть – точка росы смещается внутрь пирога. Был случай на складе в Казани: смонтировали идеально, но забыли про аэраторы. Через зиму PIR начал отсыревать, пришлось переделывать всю кровлю.

Экономика производства: что реально влияет на стоимость

Многие думают, что дороже всего – сталь. На самом деле, до 40% себестоимости съедает логистика рулонного утеплителя. Он объёмный, хрупкий, требует спецтранспорта. Пробовали закупать местный – вышло дешевле, но пришлось увеличить толщину из-за более низкой плотности.

Энергозатраты – отдельная тема. Прессование под высоким давлением 'кушает' до 30% электроэнергии всего цеха. Перешли на ночной режим работы прессов – сэкономили на тарифах, но пришлось нанимать дополнительный персонал.

Утилизация обрезков – вообще головная боль. Пирог из стали и PIR не принимают стандартные переработчики. Пришлось заключать договор с цементным заводом – они используют отходы как добавку к топливу. Не идеально, но лучше, чем платить за захоронение.

Перспективы и тупиковые направления

Сейчас все увлеклись 'умными' кровлями с датчиками контроля. Пробовали встраивать сенсоры температуры – оказалось, что они работают нестабильно при перепадах влажности. Возможно, стоит вернуться к этому через пару лет, когда появятся более надёжные решения.

А вот вакуумные панели – точно тупик. Дорого, хрупко, и при малейшем повреждении теряют свойства. Проверяли на экспериментальной линии – брак достигал 60%. Лучше развивать традиционные PIR-технологии, но с улучшенными барьерными слоями.

Кстати, про экологию. В ООО Чэнду Тайсин Технолоджи изначально делали ставку на перерабатываемые материалы, но рынок пока не готов платить на 20-25% дороже. Хотя в Европе уже есть спрос – возможно, через пару лет и у нас сдвинется.

Практические советы по выбору

Всегда смотрите не на заявленную теплопроводность, а на результаты испытаний конкретной партии. Мы, например, выкладываем протоколы испытаний для каждого производства – это дорого, но зато клиенты видят реальные цифры.

Обращайте внимание на антиконденсатное покрытие. Особенно для неотапливаемых помещений – без него будет постоянный конденсат, даже при идеальной теплоизоляции.

И последнее: не экономьте на проектировании. Лучше заплатить хорошему инженеру, чем потом перекрывать кровлю. У нас на titanzincsteel.ru есть калькуляторы, но они дают только ориентировочные значения – живые расчёты всегда сложнее.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Профнастил

Профнастил -

Профилированный стальной лист

Профилированный стальной лист -

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Сэндвич-панель Производитель/Производители

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Сэндвич-панель Производитель/Производители -

Оцинкованные стальные листы

Оцинкованные стальные листы -

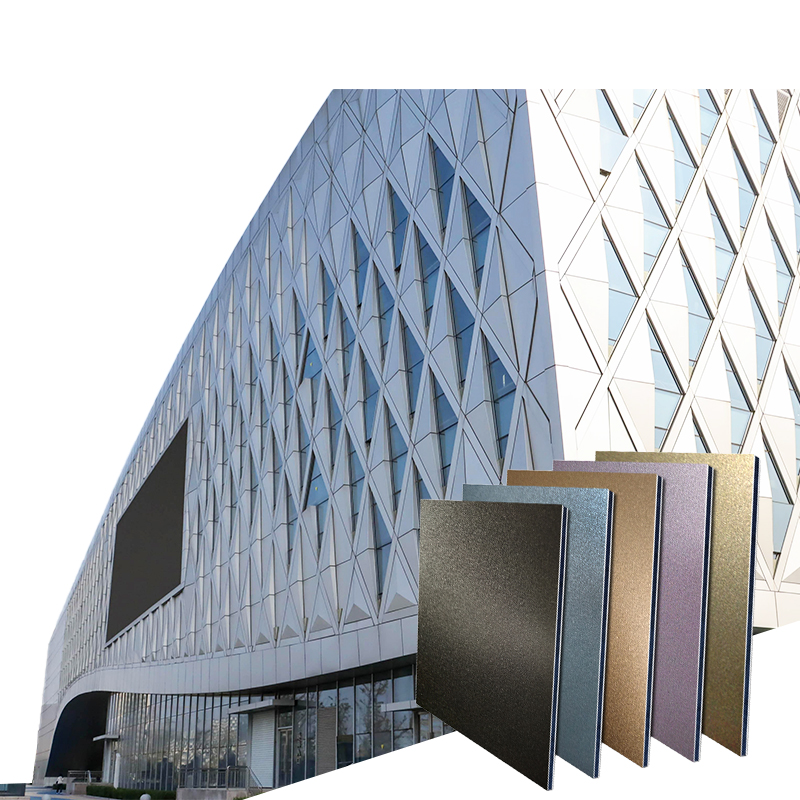

Система металлических навесных фасадов

Система металлических навесных фасадов -

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций -

Оцинкованный лист Логичерк/Гладкий/Ш п pattern | ZnAlMg Оцинковка | Устойчивость к морскому воздуху

Оцинкованный лист Логичерк/Гладкий/Ш п pattern | ZnAlMg Оцинковка | Устойчивость к морскому воздуху -

Перфорированные листы с квадратными отверстиями

Перфорированные листы с квадратными отверстиями -

Алюминиево-композитные панели для фасадов и интерьеров — Надёжность и стиль

Алюминиево-композитные панели для фасадов и интерьеров — Надёжность и стиль -

Сэндвич-панели с окрашенной сталью

Сэндвич-панели с окрашенной сталью -

Окрашенные стальные рулоны

Окрашенные стальные рулоны -

Перфорированные листы с ромбовидными отверстиями

Перфорированные листы с ромбовидными отверстиями

Связанный поиск

Связанный поиск- Алюминиевые круглые трубы из Китая

- Купить комбинированный профиль S-Z

- Купить сэндвич панели цена

- Завод по производству алюминиевого Z-профиля

- Завод по производству квадратных труб из нержавеющей стали

- Профиль оцинкованного колпачка

- Купить Z-образную балку

- Поставщики металлических круглых труб из Китая

- Оцинкованный Z профиль из Китая

- Производители плит перекрытия