Завод по производству сэндвич-панелей

Когда слышишь 'завод сэндвич-панелей', многие представляют конвейер с бездушными станками. На деле же это больше похоже на хирургическую операцию, где каждый миллиметр промаха ведет к теплопотерям или деформации. Вот уже семь лет наблюдаю, как ООО Чэнду Тайсин Технолоджи через свой портал titanzincsteel.ru ломает стереотипы о том, что российский рынок готов довольствоваться полумерами в теплоизоляции.

Мифы о производстве

До сих пор встречаю прорабов, уверенных, что сэндвич-панели - это просто 'две жести с ватой'. Приходится показывать образцы с полиуретановым наполнителем, где плотность вспенивания должна быть не менее 42 кг/м3. В 2019 году на одном подмосковном складе из-за нарушения этого параметра пришлось демонтировать 300 м2 фасада - конденсат проступал швами.

Особенно критичен выбор облицовок. Оцинкованная сталь с полимерным покрытием - не панацея, если речь о химическом производстве. Для таких случаев ООО Чэнду Тайсин Технолоджи предлагает решения с алюмоцинком или даже с покрытием PVDF. На их сайте titanzincsteel.ru есть кейс по цеху лакокрасочных материалов, где панели сохранили геометрию при постоянном контакте с агрессивными парами.

Самое сложное - объяснить заказчикам разницу между 'дешево' и 'экономично'. Китайские аналоги с толщиной металла 0,35 мм против наших 0,5 мм выглядят привлекательно до первого града. После ливня с ветром 25 м/с разница в стоимости ремонта покрывает трехлетнюю экономию.

Технологические нюансы

Линия резки - это нерв производства. Помню, как в 2021 пришлось останавливать процесс из-за рассинхронизации подающих роликов. Смещение на 1,5 градуса давало на 12-метровой панели расхождение в 3 см по диагонали. Пришлось перебирать всю кинематическую схему.

Система контроля замков - отдельная головная боль. Европейские производители делают упор на плотность прилегания, но для российских температур ниже -30°С нужен дополнительный запас на температурное расширение. В проектах ООО Чэнду Тайсин Технолоджи это учтено через особый профиль замка с компенсационными пазами.

Полиуретановое наполнение - тот этап, где теория расходится с практикой. Формула расчета объема должна учитывать не только температуру в цеху, но и влажность сырья. Дважды сталкивался с ситуацией, когда идеально просчитанная по нормам смесь давала пустоты из-за конденсата в баллонах с компонентами.

Логистические вызовы

Доставка 14-метровых панелей - это всегда квест. В 2022 году для объекта в Калининграде разрабатывали специальные траверсы, чтобы избежать деформации при морской перевозке. Волнение балтийского моря даже в 2 балла создает нагрузки, которые не предусмотрены стандартными ГОСТами.

Складирование - отдельная наука. Панели для кровли требуют подкладок каждые 1,5 метра, иначе через месяц хранения появляется остаточная деформация. На сайте titanzincsteel.ru есть рекомендации по складированию, но по опыту скажу - лучше увеличить частоту подкладок на 15%, чем потом объяснять заказчику волны на готовой кровле.

Погрузка краном с мягкими стропами - кажется очевидным, но до сих пор вижу, как грузчики пытаются использовать обычные канаты. Результат - вмятины по кромкам, которые невозможно исправить. Приходится вести ликбез, показывая фотографии брака с объектов.

Монтажные особенности

Самая частая ошибка монтажников - экономия на уплотнительной ленте. Видел объекты, где ее вообще не использовали, аргументируя тем, что 'замок и так плотный'. Последствия проявляются через год - мостики холода по периметру панелей.

Крепеж - отдельная тема. Саморезы с термошайбами должны подбираться не только по длине, но и по материалу основания. Для бетона и металлокаркаса - разные модели, хотя многие считают это маркетингом. В проектах ООО Чэнду Тайсин Технолоджи этот нюанс прописан особо, с таблицами совместимости.

Резка на объекте - необходимое зло. Даже с профессиональным оборудованием сложно избежать заусенцев. Научился рекомендовать запас в 3-5% на подрезку, чтобы монтажники не экономили каждый сантиметр. Иначе получаются щели, которые потом заделывают монтажной пеной - ужасный вариант с точки зрения пожарной безопасности.

Экономика производства

Себестоимость панели на 60% определяется ценой сырья. Когда в 2020 подскочили цены на стальной прокат, многие конкуренты перешли на более тонкий металл. ООО Чэнду Тайсин Технолоджи сохранила стандарты, но пришлось оптимизировать логистику - стали закупать рулоны напрямую с металлургических комбинатов, минуя посредников.

Энергозатраты - вторая статья экономики. Современные линии требуют до 35 кВт/час, но окупаются за счет снижения брака. После модернизации прессового оборудования в 2021 году удалось сократить процент некондиции с 3,2% до 1,7% - для объемов 50 000 м2 в месяц это существенная экономия.

Утилизация обрезков - неочевидная, но важная статья. Металлическую стружку сдаем переработчикам, полиуретановые отходы идут на изготовление технической изоляции. Это не только экология, но и 5-7% возврата от стоимости сырья.

Перспективы развития

Сейчас тестируем панели с интегрированными фотоэлементами. Пока дорого, но для объектов с повышенными требованиями к энергоэффективности уже есть спрос. Основная проблема - сохранение геометрических параметров при встраивании солнечных элементов.

Умные панели с датчиками контроля состояния - следующая ступень. Датчики деформации и температуры встроенные в сердечник могут передавать данные о состоянии конструкции. ООО Чэнду Тайсин Технолоджи уже ведет переговоры с разработчиками таких систем.

Биополимерные наполнители - пока лабораторные образцы, но к 2025 году планируем испытания в реальных условиях. Главный вызов - совместить экологичность с требуемыми теплотехническими характеристиками и долговечностью.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оцинкованные стальные листы

Оцинкованные стальные листы -

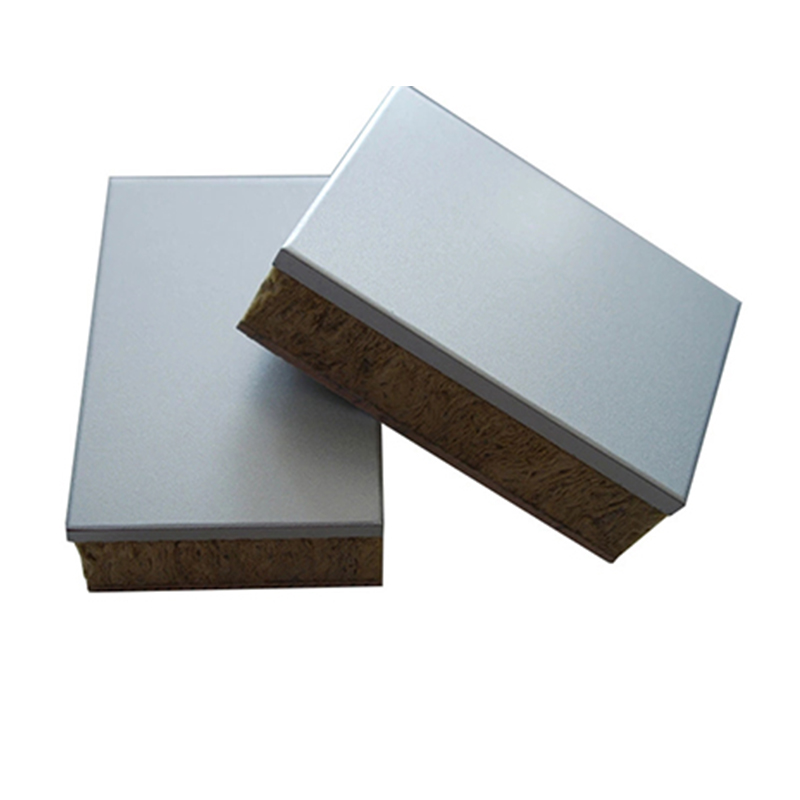

Холодильные сэндвич-панели Холодильные панели из пенополиуретана с высокой теплоизоляцией

Холодильные сэндвич-панели Холодильные панели из пенополиуретана с высокой теплоизоляцией -

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели -

Профнастил

Профнастил -

C-образный стальной профиль

C-образный стальной профиль -

Kровельные сэндвич панели из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели

Kровельные сэндвич панели из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели -

Профилированный стальной лист

Профилированный стальной лист -

Холоднокатаная стальная лента

Холоднокатаная стальная лента -

Сэндвич-панели с окрашенной сталью

Сэндвич-панели с окрашенной сталью -

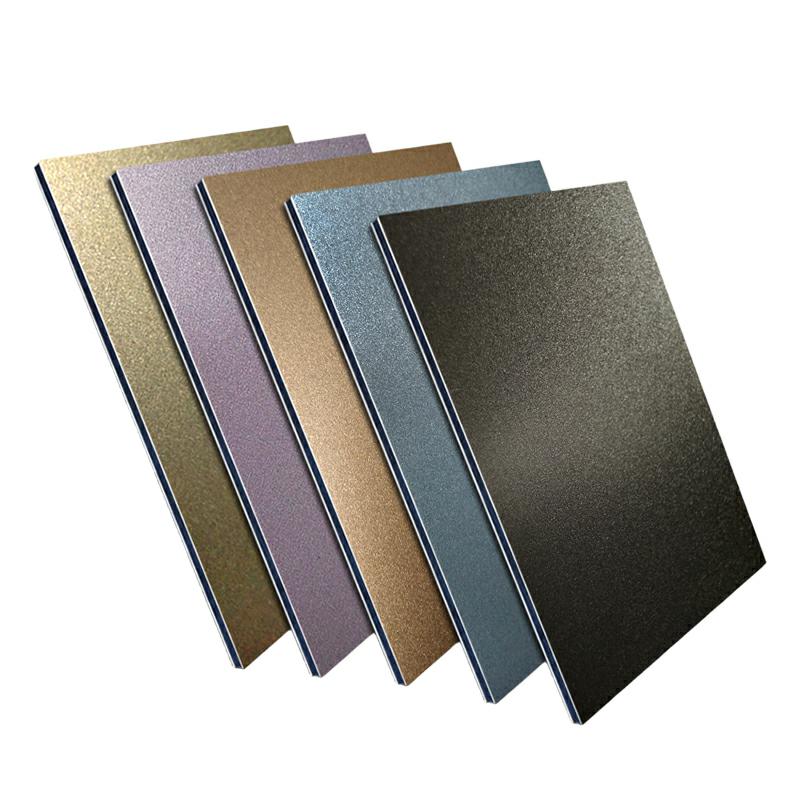

Декоративные композитные панели

Декоративные композитные панели -

Алюминиевые композитные панели для наружной и внутренней отделки | Завод-изготовитель из Китая

Алюминиевые композитные панели для наружной и внутренней отделки | Завод-изготовитель из Китая -

Металлочерепица с каменным покрытием на основе оцинкованной стали: характеристики, применение и преимущества

Металлочерепица с каменным покрытием на основе оцинкованной стали: характеристики, применение и преимущества

Связанный поиск

Связанный поиск- швеллер гнутый

- Производители винтов с полукруглой головкой для мебели из Китая

- Заводы по производству перфорированных листов в Китае

- Купить перфорированный лист

- Производитель С-образных балок в Китае

- Купить перфорированный металлический лист

- Производители подложек для сэндвич-панелей в Китае

- желоб водосточный 150

- Комплект винтов с полукруглой головкой и шестигранной шайбой

- Китайский завод водосточных ограждений