Завод по производству сублимированных алюминиевых панелей

Когда говорят про завод по производству сублимированных алюминиевых панелей, многие представляют просто покраску листов. На деле это химическая метаморфоза – когда алюминий погружают в кислотный электролит и под высоким напряжением выращивают оксидный слой, который потом ?запечатывают? в красителе. Мы в ООО Чэнду Тайсин Технолоджи через это прошли: первые партии в 2019 году сыпались, как осенние листья – адгезия была никакая. Потом разобрались: проблема была в подготовке поверхности, а не в самом сублимационном процессе.

Технологические ловушки

Сублимационная печать на алюминии требует идеально ровного покрытия. Раньше думали, что главное – температура (205-215°C), но оказалось, критичен контроль влажности в цеху. Летом 2021 года из-за скачков влажности потеряли 12% продукции – узоры пошли разводами. Пришлось перестраивать систему вентиляции, добавлять осушители.

Ещё нюанс – давление пресса. Если пережать (свыше 4 атм), сублимированная краска проступает на тыльную сторону панели. Для фасадных систем это критично – нарушается геометрия стыков. Приходится под каждый типоразмер подбирать режим индивидуально, особенно для панелей с перфорацией.

Сейчас используем немецкие чернила, но сначала пробовали корейские – хуже переносили ультрафиолет. В Дубае через два года выцветали участки на южной стороне зданий. Перешли на более дорогие, но с гарантией 25 лет.

Оборудование или материалы?

Спор вечный – что важнее для завода по производству сублимированных алюминиевых панелей. Линия итальянская стоит 2 млн евро, но если алюминий третьего сорта с примесями железа – сублимация ляжет пятнами. Мы закупаем сплавы 3003 и 5005, проверяем каждый рулон на спектрографе. Дешевле потерять партию на входе, чем переделывать готовый фасад.

Вакуумный пресс – сердце процесса. Китайские аналоги дают погрешность по температуре до 15°C, это смерть для градиентных переходов. Берём только европейские, хоть и дороже на 40%. Но экономия на обслуживании – наши прессы работают по 12 лет без капремонта.

Интересный кейс был с антивандальным покрытием. Пытались совместить сублимацию с полиуретановым слоем – не прилипало. Решение нашли случайно: наносили промежуточный праймер на основе эпоксидной смолы. Теперь такие панели стоят на станциях метро – графити стирается растворителем без повреждения рисунка.

Логистика как часть технологии

Готовые панели нельзя складывать стопкой – плёнка сублимационной печати слипается. Разработали кассетную систему хранения с прокладками из вспененного полиэтилена. Но это увеличило складские площади на 30%. Для объектов типа стадиона ?Лужники? приходилось арендовать дополнительные ангары.

Транспортировка – отдельная головная боль. Зимой при -20°C краска становится хрупкой. Пришлось закупать изотермические фургоны с подогревом. Один раз сэкономили на этом – получили трещины на 200 м2 панелей для бизнес-центра в Химках.

Монтажники часто грешат – режут панели болгаркой без охлаждения. Сублимационный слой плавится по кромкам. Теперь проводим инструктажи и поставляем специальные диски с алмазным напылением. На сайте https://www.titanzincsteel.ru выложили видео-мануал – снизили рекламации на 60%.

Экономика неочевидных решений

Сублимация дороже порошковой покраски на 25-30%, но даёт уникальные возможности – фотографическую графику, древесные текстуры без стыков. Для премиальных объектов это оправдано. Например, для гостиницы в Сочи сделали панели с имитацией мрамора – стоимость фасада выросла, но заказчик сэкономил на облицовке натуральным камнем.

Отходы производства пускаем на доборные элементы – отливы, уголки. Сублимация позволяет точно подобрать цвет даже к сложным градиентам. Раньше ломали голову, как стыковать разноцветные панели – теперь режем бракованные листы на полосы и используем как переходные элементы.

Инвестиции в НИОКР окупаются медленно. На разработку технологии сублимации для гнутых панелей ушло три года. Зато теперь можем делать радиусные фасады без швов – конкурентов с таким решением в СНГ нет.

Перспективы и тупики

Сейчас экспериментируем с наноструктурированием поверхности перед сублимацией – хотим добиться эффекта 3D без увеличения толщины панели. Пока стабильность оставляет желать лучшего – в партии 5% панелей идут с дефектами.

Экологичность – больной вопрос. Стоки от промывки электролитов приходится утилизировать как опасные отходы. Перешли на замкнутый цикл водопользования, но это подняло себестоимость на 7%. Зато получили сертификат LEED для своих материалов.

Будущее вижу в гибридных решениях. Уже тестируем комбинацию сублимации с фотокаталитическим покрытием – панели самоочищаются под дождём. Для мегаполисов это может стать стандартом, хоть технология пока сырая.

Практические заметки

Толщина оксидного слоя – золотое сечение качества. Меньше 12 мкм – плохая адгезия, больше 20 – хрупкость. Держим 15-18 мкм, но для северных регионов увеличиваем до 22 мкм из-за ледяных дождей.

Цветопередача – вечная борьба. Монитор цеха калибруем раз в неделю, иначе оттенки ?уплывают?. Завели эталонные образцы для каждого проекта. Для ТЦ ?Авиапарк? подбирали синий цвет два месяца – заказчик хотел точное совпадение с логотипом.

Сроки производства часто недооценивают. Стандартные 14 дней – миф. С учётом логистики сырья и контроля качества реалистично 21-25 дней. Об этом всегда предупреждаем клиентов на сайте titanzincsteel.ru, чтобы избежать конфликтов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Сэндвич-панель Производитель/Производители

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Сэндвич-панель Производитель/Производители -

Сэндвич-панели с окрашенной сталью

Сэндвич-панели с окрашенной сталью -

Металлические волнообразные профлисты

Металлические волнообразные профлисты -

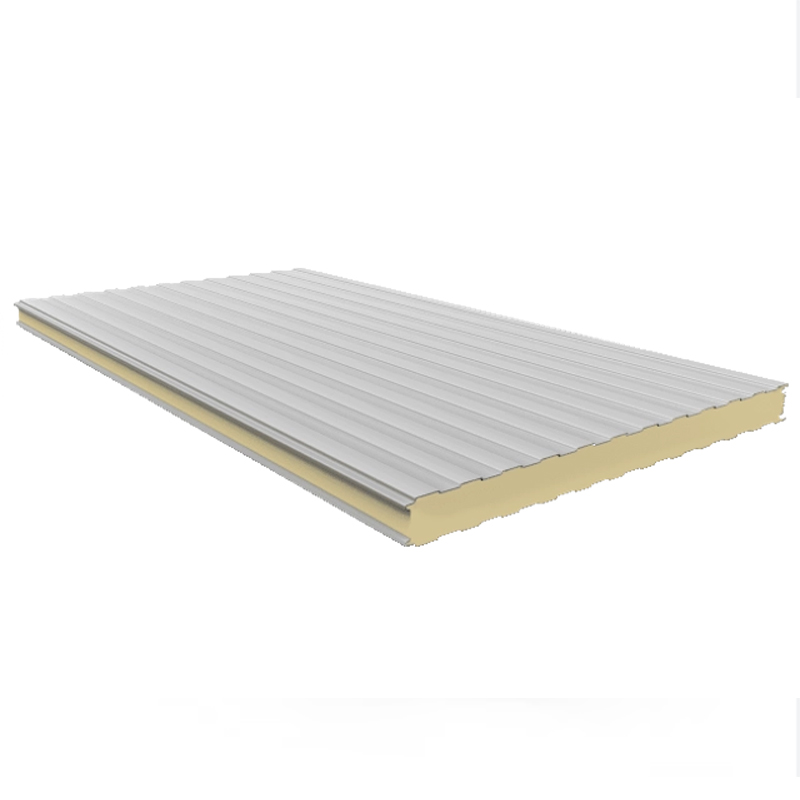

Сэндвич-панели для стен: ППУ, ПИР, минеральная вата, ЭППС — производство и поставка из Китая

Сэндвич-панели для стен: ППУ, ПИР, минеральная вата, ЭППС — производство и поставка из Китая -

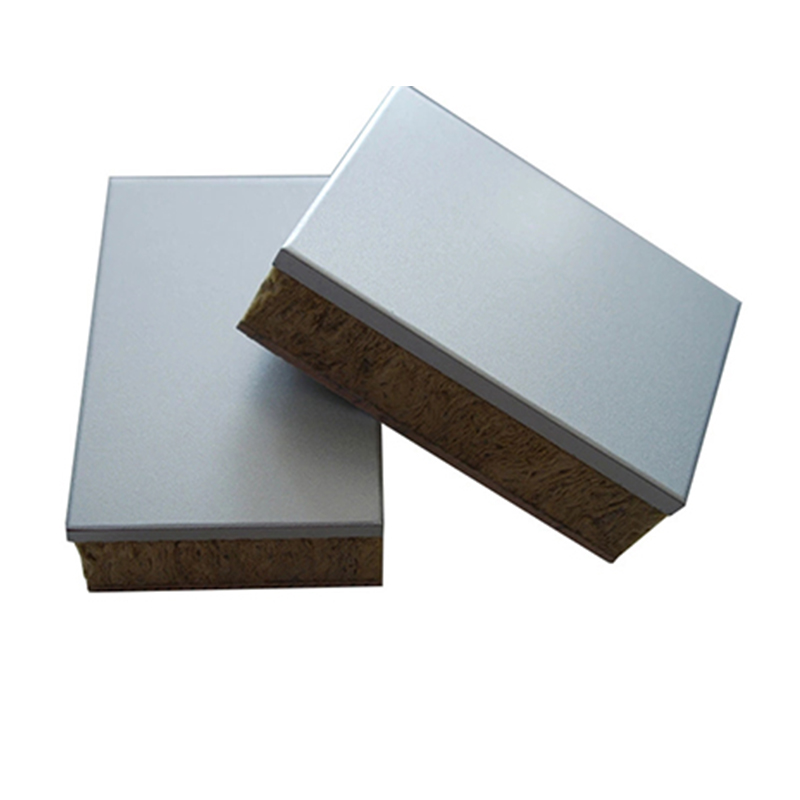

Термопанели для наружной изоляции

Термопанели для наружной изоляции -

Холодильные сэндвич-панели с металлической поверхностью — для морозильных и холодильных камер

Холодильные сэндвич-панели с металлической поверхностью — для морозильных и холодильных камер -

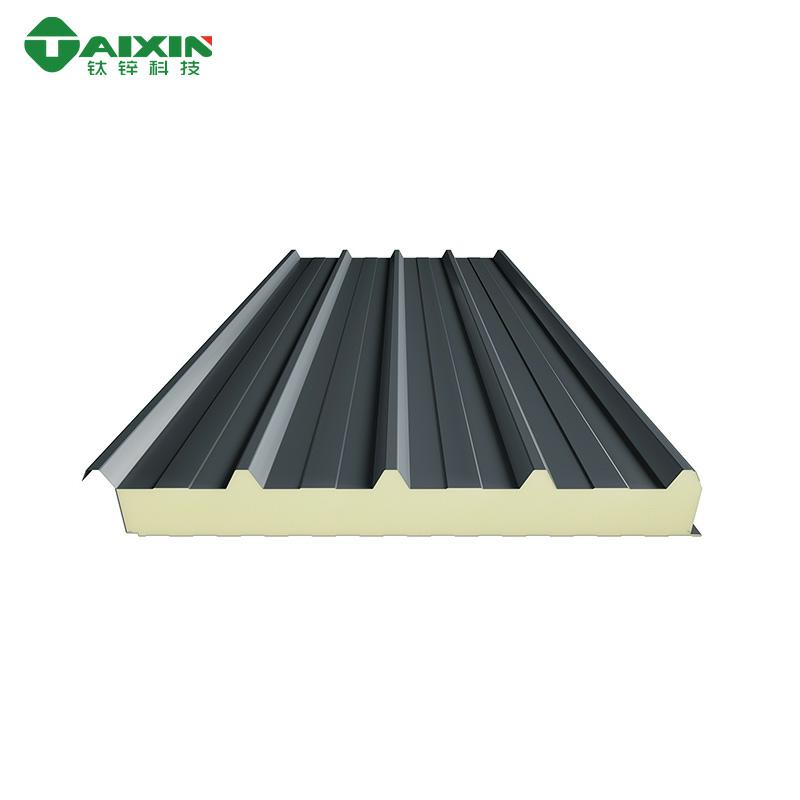

Сэндвич-панель: Кровельная сэндвич-панель из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели

Сэндвич-панель: Кровельная сэндвич-панель из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели -

Профилированный стальной лист

Профилированный стальной лист -

Сэндвич-панель кровельные сэндвич панели сэндвич панели москва утеплённые кровельные панели Прочные, влагостойкие, огнестойкие. Производство и экспорт из Китая.

Сэндвич-панель кровельные сэндвич панели сэндвич панели москва утеплённые кровельные панели Прочные, влагостойкие, огнестойкие. Производство и экспорт из Китая. -

Холоднокатаная стальная лента

Холоднокатаная стальная лента -

Kровельные сэндвич панели из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели

Kровельные сэндвич панели из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели -

Сэндвич-панели для холодильных камер Панели ППУ для холодных складов Холодильные сэндвич-панели

Сэндвич-панели для холодильных камер Панели ППУ для холодных складов Холодильные сэндвич-панели

Связанный поиск

Связанный поиск- Производители кровельных сэндвич-панелей в Китае

- Китайский завод модульных зданий из сэндвич-панелей

- винт с шестигранной головкой полукруглой

- Поставщики Z-каналов

- Китайский завод модульных зданий коробчатого типа

- Производители горячекатаного оцинкованного металлического настила из углеродистой стали тисненых оцинкованных листов

- Завод по производству тонкостенной круглой трубы

- Кровельные стальные конструкции в Китае

- Заводы покупающие винты с круглой головкой с фланцем

- Завод по поставкам стали