Завод по производству строительных металлоконструкций

Когда слышишь 'завод по производству строительных металлоконструкций', многие представляют просто сварку балок. На деле же — это постоянный баланс между ГОСТами, логистикой и тем, как поведёт себя металл через десять лет в уральском климате.

Ошибки проектирования, которые дорого обходятся

В 2019-м мы делали каркас для логистического комплекса под Новосибирском. Заказчик требовал удешевить проект — убрали часть рёбер жёсткости из расчётов. Через полгода в торцевых панелях пошли волны, будто их гармошкой сложили. Пришлось усиливать конструкцию на ходу, срезая заводскую антикоррозийную обработку. Вывод: экономия на проектировании завод по производству строительных металлоконструкций всегда выходит боком.

Сейчас при любом тендере сразу смотрю на квалификацию проектировщиков. Если в техзадании вижу фразы типа 'узел крепления по аналогии с объектом в Сочи' — это красный флаг. Климатические нагрузки в Сочи и, скажем, в Норильске отличаются в разы. Металл ведёт себя по-разному, и это должно быть заложено в чертежах.

Коллеги из ООО Чэнду Тайсин Технолоджи как-то показывали свои расчётные модели для сейсмичных районов — там каждая балка считается с запасом на динамические нагрузки. Но у нас часто заказчики говорят: 'Давайте сделаем как в том проекте, только дешевле'. В итоге переделки съедают всю экономию.

Логистика — это не только про доставку

Собрали мы как-то сложную ферму длиной 22 метра. Сделали всё по ГОСТу, проверили геометрию — идеально. А когда погрузили на трал, водитель решил срезать путь через лесную дорогу. В итоге ферму погнуло о низко висящие ветки. Пришлось везти обратно в цех, править с подогревом. С тех пор всегда лично смотрю маршрут и при больших габаритах ставлю сопровождающего.

На сайте titanzincsteel.ru я видел их подход к упаковке — каждый элемент в плёнке с демпферными прокладками. Мы тоже к этому пришли, но через серию повреждений при перевозке. Особенно с оцинкованными поверхностями — царапина от троса при погрузке через год превращается в рыжий подтёк.

Самое сложное — это когда объект в плотной городской застройке. Разгружать приходится ночью, кран ставить на проезжей части. Один раз в Питере мы три часа ждали, пока аварийная служба отключит троллейбусные провода над местом разгрузки. Теперь в договоре отдельным пунктом прописываем ответственность завода за координацию с городскими службами.

Антикоррозийная защита: где экономят не там

Помню, в 2015-м сделали партию воротных конструкций с порошковым покрытием вместо горячего цинкования — заказчик настаивал на экономии. Через два года с тех ворот краска слезала пластами. Пришлось полностью менять. С тех пор всегда аргументирую выбор защиты эксплуатационными условиями.

Технологии ООО Чэнду Тайсин Технолоджи в области экологичных покрытий — это конечно прогресс, но у нас многие заказчики до сих пор считают, что достаточно грунтовки по металлу. А потом удивляются, почему в промзоне конструкции ржавеют за пару лет.

Сейчас тестируем комбинированную защиту: горячее цинкование + полимерное покрытие. Дороже на 15-20%, но для объектов с агрессивной средой — единственный вариант. Хотя приходится доказывать каждую копейку, особенно госзаказчикам.

Ошибки монтажа, которые валят всю конструкцию

Был у нас объект в Татарстане — собирали ангар из готовых металлоконструкций. Монтажники решили 'упростить' себе работу и не ставить временные связи до полной сборки каркаса. Ночью был шквалистый ветер — утром получили 'заваленные' колонны с деформацией поясов. Исправляли месяц.

Теперь в паспорте на каждую партию прописываем пошаговую схему монтажа. И требую от прораба фотофиксацию каждого этапа. Как показывает практика, 70% проблем на объекте — от отклонений от проектной сборки.

Особенно сложно с соединениями на высокопрочных болтах. Монтажники часто не дотягивают моменты затяжки или используют не те динамометрические ключи. Проверяем теперь ультразвуковым контролем — дорого, но дешевле, чем переделывать.

Эволюция контроля качества

Раньше у нас ОТК работал по принципу 'после дождичка в четверг' — выборочно проверяли готовые конструкции. Пока не случился казус с браком в сварных швах на ответственной балке. Теперь контроль идёт на всех этапах: от входного сырья до упаковки.

Внедрили систему маркировки — каждый элемент имеет свой номер, по которому можно посмотреть кто варил, когда и какие материалы использовались. Помогает разбираться с рекламациями, хотя сначала рабочие сопротивлялись — лишняя бумажная работа.

Сейчас изучаем опыт титановых покрытий от titanzincsteel.ru — их системы контроля на основе компьютерного зрения интересны, но для нашего производства пока слишком дороги. Хотя возможно лет через пять станет стандартом.

Что в итоге отличает хороший завод

За 15 лет в отрасли понял: хороший завод по производству строительных металлоконструкций — не тот, где самое современное оборудование, а тот, где есть система. Где технолог спорит с прорабом о толщине шва, где грузчик знает как правильно стропить ферму, где директор лично проходит по цеху и смотрит не на бумажки, а на реальный металл.

Мы до сих пор допускаем ошибки — без этого роста нет. Но главное — научились их быстро исправлять и не повторять. Как в том случае с неправильной сборкой узлов крепления, после которого теперь каждый чертёж проверяем минимум тремя специалистами.

В идеале хочется выйти на уровень, когда каждый элемент с завода — это готовое решение, а не полуфабрикат для доработки на объекте. Но это требует перестройки не только производства, но и мышления всех участников процесса. От проектировщика до монтажника.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

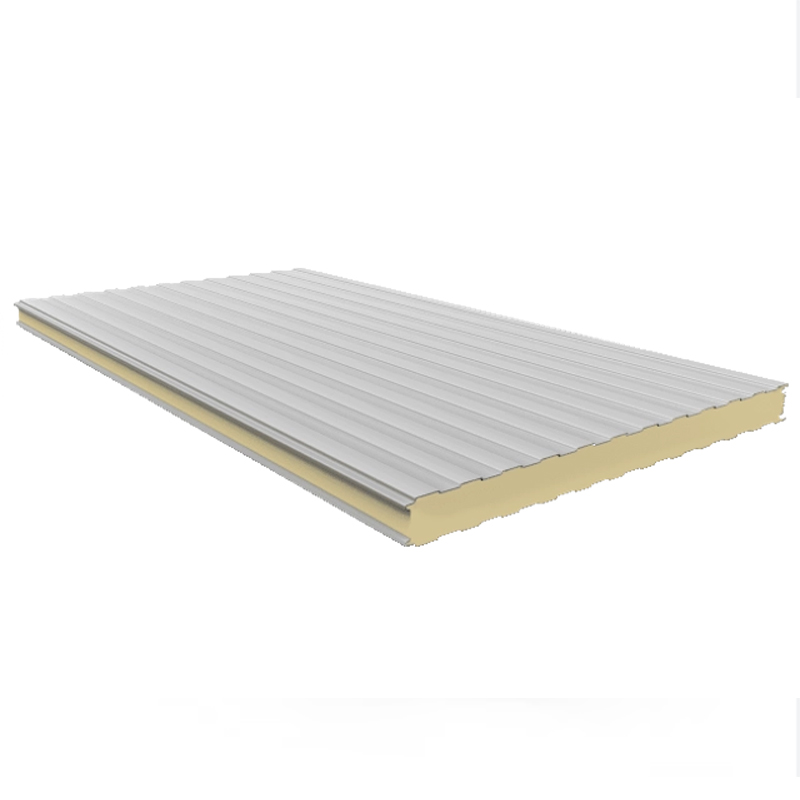

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций -

Перфорированные листы с ромбовидными отверстиями

Перфорированные листы с ромбовидными отверстиями -

Kровельные сэндвич панели из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели

Kровельные сэндвич панели из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели -

Металлочерепица с каменным покрытием (0,30 мм): эстетика и надёжность для вашей кровли

Металлочерепица с каменным покрытием (0,30 мм): эстетика и надёжность для вашей кровли -

Окрашенные стальные рулоны

Окрашенные стальные рулоны -

Сэндвич-панели для стен: ППУ, ПИР, минеральная вата, ЭППС — производство и поставка из Китая

Сэндвич-панели для стен: ППУ, ПИР, минеральная вата, ЭППС — производство и поставка из Китая -

Оцинкованные профилированные рулонные листы

Оцинкованные профилированные рулонные листы -

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели -

Холодильные сэндвич-панели с металлической поверхностью — для морозильных и холодильных камер

Холодильные сэндвич-панели с металлической поверхностью — для морозильных и холодильных камер -

Сэндвич-Панель для Наружных Стен

Сэндвич-Панель для Наружных Стен -

Сэндвич-панели для холодильных камер Панели ППУ для холодных складов Холодильные сэндвич-панели

Сэндвич-панели для холодильных камер Панели ППУ для холодных складов Холодильные сэндвич-панели -

Холоднокатаная стальная лента

Холоднокатаная стальная лента

Связанный поиск

Связанный поиск- Китайские поставщики рулонной оцинкованной стали с цветным покрытием

- Производитель рулонной углеродистой стали в Китае

- Купить 125 желоб

- Поставщики металлических Z-профилей

- Поставщик оцинкованного листа нулевой толщины

- Завод по производству Z-профиля марки DKS

- Китайские заводы по производству штампованных стальных листов типа C8

- Звукоизоляционный материал

- П-каналы из Китая

- Поставщики рулонной углеродистой стали из Китая