Завод по производству стеновых сэндвич панелей

Когда слышишь 'завод по производству стеновых сэндвич панелей', многие представляют конвейер с роботами. На деле же 60% времени уходит на подбор сырья. Мы в ООО Чэнду Тайсин Технолоджи десять лет назад начали с полиизоцианурата, но при -25°C на объекте в Норильске швы повело. Пришлось пересматривать подход к производству стеновых сэндвич панелей - сейчас используем модифицированный пенополиуретан с добавкой цеолита.

Технологические нюансы

На нашем сайте https://www.titanzincsteel.ru не зря акцент на энергоэффективности. Толщина наполнителя 120-200 мм - не маркетинг, а расчет по теплопотерям для конкретного региона. В прошлом месяце на объекте в Казани пришлось экстренно менять партию панелей: завод-смежник прислал оцинкованную сталь с толщиной покрытия 18 мкм вместо 25 мкм. Разница в 0,02 мм, а через два года появились бы микротрещины.

Прессование под 280 тонн - цифра из учебников, но важнее контроль скорости подъема плиты. Если превысить 15 см/мин, в углах останутся воздушные карманы. Как-то пришлось демонтировать 300 м2 фасада из-за такой ошибки - заказчик платил за скорость, а мы потеряли три недели на переделку.

Система замков 'шип-паз' кажется простой, но зазор в 0,3 мм вместо 0,1 мм увеличивает теплопотери на 7%. Мы в ООО Чэнду Тайсин Технолоджи после тестов в климатической камере добавили дополнительную калибровку профиля - сейчас отклонение не превышает 0,05 мм.

Логистические вызовы

Доставляли панели в Мурманск - при -30°C полимерный слой становится хрупким. Пришлось разрабатывать многослойную упаковку с терморегуляцией. В итоге стоимость транспортировки выросла на 12%, но сохранили 98% продукции против обычных 85%.

Погрузка краном с вакуумными присосками - стандарт, но на ветру 15 м/с панель длиной 12 метров превращается в парус. В прошлом году в Астрахани сорвало две панели - теперь используем страховочные стропы даже в безветренную погоду.

Складирование - отдельная головная боль. Штабелировать выше 2,5 метров нельзя, иначе нижние ряды деформируются. Пришлось арендовать дополнительные площади, хотя изначально проект этого не предусматривал.

Монтажные особенности

На объекте в Сочи столкнулись с конденсатом на внутренней поверхности - проблема в неправильной ориентации панелей при монтаже. Теперь всегда отправляем технадзор: даже сертифицированные бригады часто экономят на герметике стыков.

Резка панелей на месте - распространенная практика, но без терморежущего ножа получаются неровные края. Как-то видел, как рабочие использовали болгарку - через год на срезе началась коррозия металлических слоев.

Крепеж должен учитывать температурное расширение. Для панелей длиной более 8 метров используем плавающие кронштейны - статические привели к деформации на термическом мосту в районе оконных проемов.

Экономика производства

Себестоимость панели на 30% состоит из наполнителя. Переход на базальтовую вату увеличил затраты на 15%, но позволил выиграть тендер на объект с повышенными требованиями пожарной безопасности.

Оборудование для производства стеновых сэндвич панелей требует перенастройки каждые 400-500 часов работы. Если пропустить техобслуживание, погрешность резки превышает допустимые 1,5 мм.

Утилизация обрезков - скрытая статья расходов. Полимерные отходы нельзя просто вывезти на свалку - заключали договор с перерабатывающим заводом в Подмосковье, но их мощности хватает только на 70% отходов.

Перспективы развития

Сейчас экспериментируем с нанопокрытием для металлических слоев - в тестах срок службы увеличился на 15-20%. Но пока стоимость такого решения слишком высока для массового производства.

Автоматизация контроля качества - установили камеры с ИИ для обнаружения микротрещин. Система окупится через два года, но уже сейчас снизила процент брака с 3% до 0,7%.

В ООО Чэнду Тайсин Технолоджи рассматриваем переход на возобновляемую энергию для цеха - солнечные панели на крыше могут покрыть 40% потребления. Но пока инвестиции неоправданно высоки при текущих тарифах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

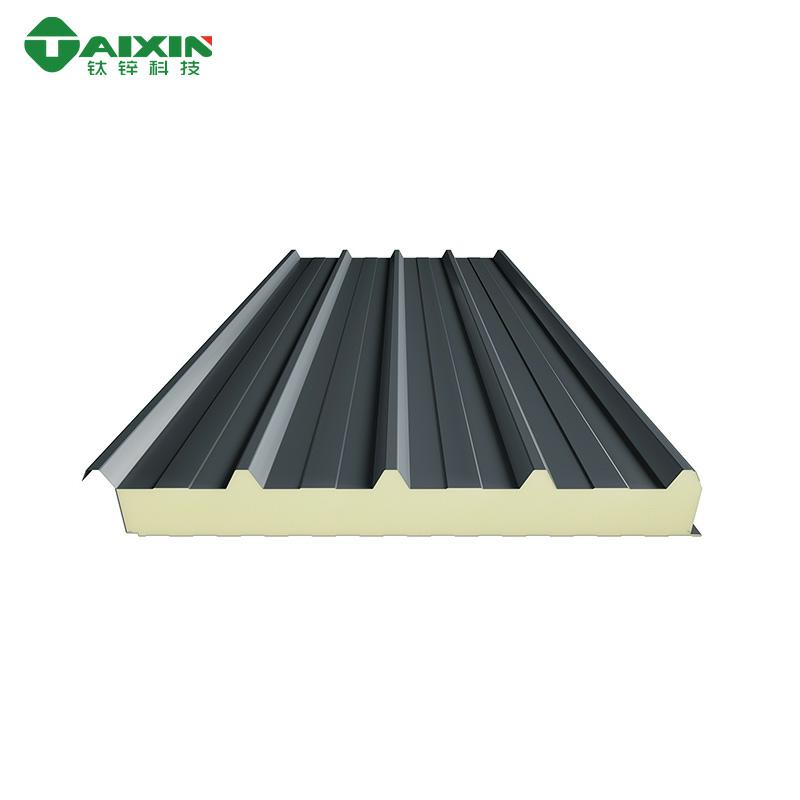

Сэндвич-панель: Кровельная сэндвич-панель из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели

Сэндвич-панель: Кровельная сэндвич-панель из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели -

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка -

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций -

Металлочерепица с каменным покрытием (0,30 мм): эстетика и надёжность для вашей кровли

Металлочерепица с каменным покрытием (0,30 мм): эстетика и надёжность для вашей кровли -

Металлические профилированные настилы

Металлические профилированные настилы -

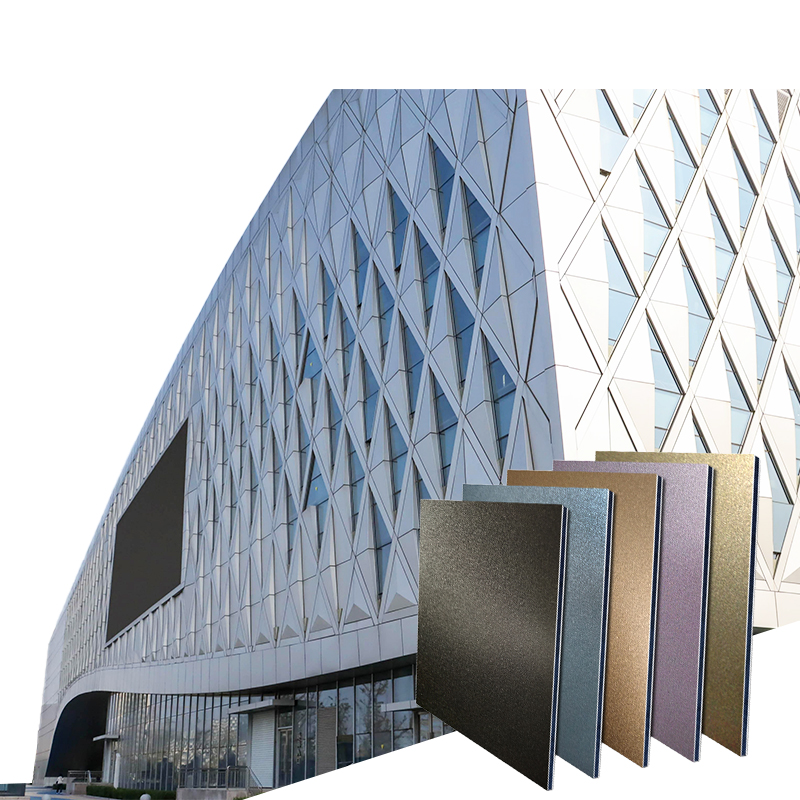

Система металлических навесных фасадов

Система металлических навесных фасадов -

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка -

Эксклюзивные варианты Алюминиевая композитная панель:ubertон, комфорт и_functionальность в одном

Эксклюзивные варианты Алюминиевая композитная панель:ubertон, комфорт и_functionальность в одном -

Профилированный стальной лист

Профилированный стальной лист -

Профилированный настил высокой прочности: Размеры по требованию, антискользящая поверхность, для commerciale строительства

Профилированный настил высокой прочности: Размеры по требованию, антискользящая поверхность, для commerciale строительства -

Алюмооцинкованные листы

Алюмооцинкованные листы -

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели

Связанный поиск

Связанный поиск- Поставщики материалов для систем технического обслуживания из Китая

- Квадратные трубы с напылением из Китая

- Завод сэндвич панелей Москва

- Защитное устройство водосточного желоба

- Завод по производству Z-профиля длиной 2000 мм в Китае

- Производители оцинкованного листа толщиной 1 мм из Китая

- труба квадратная купить

- Производитель листов с рисунком из нержавеющей стали

- Поставщики чугунных круглых труб из Китая

- Завод по закупке Z-каналов