Завод по производству стальной двутавровой балки

Если честно, многие до сих пор путают горячекатаный и сварной двутавр - а ведь разница в несущей способности порой достигает 30%. На нашем производстве в Омске до сих пор стоит советский прокатный стан 1982 года, который... но обо всём по порядку.

Технологические нюансы, о которых не пишут в ГОСТ

При калибровке валков всегда оставляем запас 0.3-0.5 мм на температурное расширение - эта цифра нигде не прописана, но без неё балку поведёт после остывания. Особенно критично для балок высотой от 400 мм.

В прошлом месяце пришлось полностью перенастраивать линию из-за партии стали с повышенным содержанием меди - поставщик уверял, что 0.25% не критично, но при сварке фланцев пошли микротрещины. Пришлось срочно менять режимы термообработки.

Кстати, про стальной двутавровой балки - многие забывают, что геометрия сечения влияет не только на прочность, но и на скорость монтажа. На последнем объекте в Новосибирске из-за отклонения в 1.5 градуса в скосе полок пришлось переделывать 12 узлов крепления.

Оборудование: что реально работает в российских условиях

Немецкие станки конечно точнее, но когда зимой -35°C, их гидравлика встаёт колом. Пришлось на КМЗ заказывать специальные морозостойкие уплотнения - вышло в 2 раза дешевле немецких аналогов, а держат уже третий сезон.

Система контроля качества у нас hybrid - японские датчики плюс отечественная аналитика. Не идеально, но зато когда в прошлом году сломался основной контроллер, смогли за 4 часа найти замену в соседнем цехе.

Заметил интересную вещь - после перехода на автоматическую подачу электродов брак по сварным швам снизился на 7%, хотя технологи утверждали, что ручная сварка надежнее. Видимо, человеческий фактор всё-таки играет роль.

Логистика и складирование

Хранение готовой продукции - отдельная головная боль. Если сложить балки высотой 600 мм более чем в 5 ярусов - нижние деформируются даже под собственным весом. Проверено на практике, хотя в теории допускается 7 ярусов.

Для отгрузки используем специальные траверсы - казалось бы, мелочь, но без них при погрузке автокраном часто повреждается антикоррозионное покрытие. Особенно критично для балок, которые идут на объекты с агрессивной средой.

Кстати, про завод по производству - многие недооценивают важность подготовки торцов. Даже минимальные заусенцы усложняют монтаж в 2 раза, особенно при использовании гидравлических стыковочных устройств.

Взаимодействие со смежными производствами

С ООО Чэнду Тайсин Технолоджи сотрудничаем уже полтора года - их решения для металлических ограждающих конструкций хорошо сочетаются с нашими несущими каркасами. Недавно на сайте titanzincsteel.ru видели их новые разработки по энергоэффективным материалам - интересно, как это можно адаптировать под наши технологии.

Кстати, их подход к экологичным строительным материалам заставил пересмотреть нашу систему покраски - перешли на порошковые покрытия с меньшим содержанием летучих соединений. Правда, пришлось менять всю систему вентиляции в окрасочном цехе.

Особенно ценю, что они предоставляют не просто материалы, а комплексные решения - это решает массу проблем при проектировании узлов сопряжения. Хотя иногда их стандартные решения требуют доработки под российские нормативы.

Типичные ошибки при проектировании

Часто сталкиваюсь с тем, что проектировщики берут двутавр с запасом прочности 20-30%, не учитывая, что это усложняет монтаж и увеличивает стоимость фундаментов. Иногда достаточно грамотно перераспределить нагрузки.

Ещё одна беда - неправильный расчёт динамических нагрузок. Помню случай на заводе в Челябинске - вибрации от оборудования привели к усталостным трещинам в балках перекрытия всего через 3 года эксплуатации.

Про производству стальной компоненты - многие забывают, что качество стали может варьироваться даже в пределах одной партии. Поэтому мы внедрили выборочный контроль каждой десятой балки ультразвуком, хотя это и увеличивает себестоимость на 3%.

Перспективы и тупиковые направления

Пытались внедрить лазерную резку - для массового производства оказалось нерентабельно, хотя для нестандартных изделий иногда используем. Зато плазменная резка показала себя отлично, особенно для балок переменного сечения.

Сейчас экспериментируем с комбинированными профилями - сталь плюс композитные материалы. Пока сложно сказать, будет ли экономический эффект, но первые испытания показывают снижение веса на 15% при сохранении несущей способности.

Коллеги из ООО Чэнду Тайсин Технолоджи как-то предлагали совместную разработку - совместить наши несущие конструкции с их инновационными материалами. Думаю, это может быть перспективно для быстровозводимых зданий.

Практические советы по выбору поставщика

Всегда просите предоставить не только сертификаты, но и акты испытаний конкретной партии - видел случаи, когда при плановой проверке оказывалось, что реальные характеристики на 10-15% ниже заявленных.

Обращайте внимание на условия хранения на складе производителя - если видите ржавые поддоны или неправильное складирование, лучше поискать другого поставщика. Коррозия начинается с мелочей.

И последнее - никогда не экономьте на контроле сварных швов. Помню, как на одном из объектов пришлось демонтировать 30 тонн уже смонтированных конструкций из-за одного некачественного шва.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Перфорированные листы с круглыми отверстиями

Перфорированные листы с круглыми отверстиями -

Профилированный стальной лист

Профилированный стальной лист -

Алюминиево-композитные панели для фасадов и интерьеров — Надёжность и стиль

Алюминиево-композитные панели для фасадов и интерьеров — Надёжность и стиль -

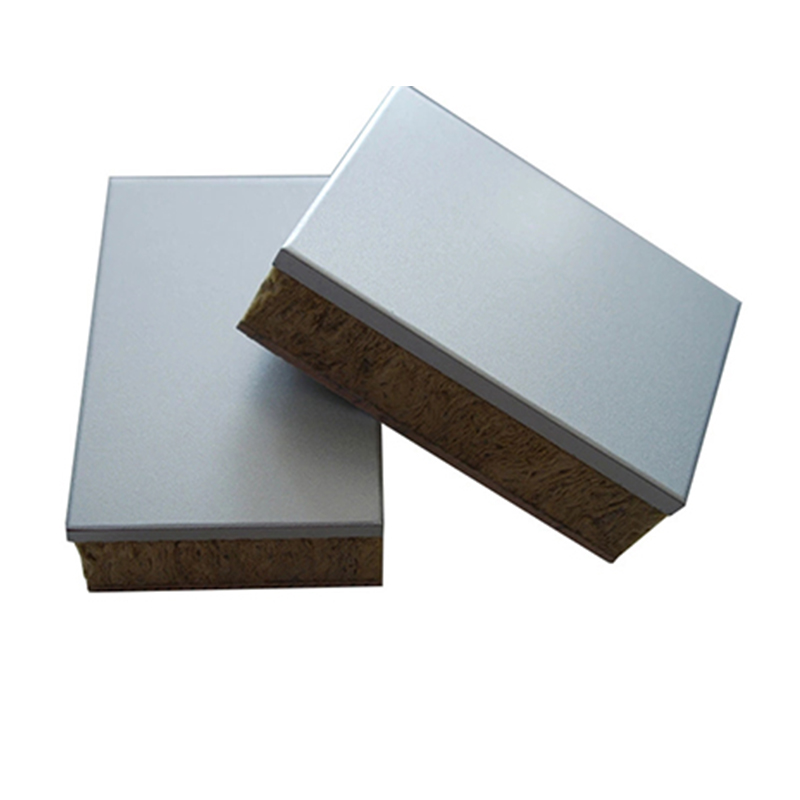

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели -

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Сэндвич-панель Производитель/Производители

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Сэндвич-панель Производитель/Производители -

Kровельные сэндвич панели из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели

Kровельные сэндвич панели из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели -

Перфорированные листы с ромбовидными отверстиями

Перфорированные листы с ромбовидными отверстиями -

Сэндвич-Панель для Наружных Стен

Сэндвич-Панель для Наружных Стен -

Холодильные сэндвич-панели Холодильные панели из пенополиуретана с высокой теплоизоляцией

Холодильные сэндвич-панели Холодильные панели из пенополиуретана с высокой теплоизоляцией -

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка -

Термопанели для наружной изоляции

Термопанели для наружной изоляции -

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели

Связанный поиск

Связанный поиск- Производители перфорированных листов в Китае

- Купить перфорированные листы из штампованной оцинкованной стали

- лист оцинкованный 0

- Купить первичную стальную конструкцию

- Купить оцинкованную рулонную сталь

- Заводы по производству фасонных квадратных труб в Китае

- Купить алюминиевую квадратную трубу

- кровельные сэндвич панели

- Производитель перфорированных пластин RV

- Завод перфорированных металлических листов