Завод по производству рулонной цветной стали

Когда слышишь про заводы цветной рулонной стали, многие представляют просто гигантские цеха с конвейерами. Но на деле это всегда компромисс между скоростью прокатки и качеством покрытия. Вот, к примеру, наше производство в ООО Чэнду Тайсин Технолоджи - мы изначально делали ставку на энергоэффективные материалы, но пришлось пересмотреть температурные режимы полимеризации, когда столкнулись с отслоением покрытия при резких перепадах влажности.

Технологические нюансы, которые не пишут в учебниках

Линия непрерывного горячего цинкования - это вам не шутки. Помню, в 2019 году мы поставили японские печи с точностью нагрева до ±3°C, но не учли качество отечественной рулонной заготовки. Пришлось дополнительно калибровать подающие ролики - микронеровности всего в 0,2 мм уже вызывали волнообразование на выходе.

Особенно проблемным оказался переход на безхромовое пассивирование. Экология-экологией, но адгезия у новых составов была хуже. Пришлось совместно с технологами разрабатывать гибридный метод с органическими ингибиторами коррозии. Сейчас этот опыт используем в новых проектах по экологичным строительным материалам.

Толщина цинкового слоя - отдельная история. Заказчики часто требуют класс Z275, но для большинства фасадных систем хватило бы и Z180. Перерасход цинка на 20% - это ведь не только себестоимость, но и дополнительная нагрузка на систему очистки стоков.

Оборудование: где можно сэкономить, а где - нет

Резательные ножи - вот где многие пытаются сократить расходы. Купили как-то корейские аналогые вместо немецких - через полгода пришлось менять всю линию резки. Зазубренные кромки рулона приводили к микротрещинам при последующем профилировании.

Система контроля толщины покрытия - здесь экономить противопоказано. Мы используем рентгеновские толщиномеры с автоматической корректировкой подачи цинка. Правда, пришлось дорабатывать ПО - стандартные алгоритмы не учитывали скорость окисления расплава при работе с тонкостенными рулонами.

Сушильные камеры - их мощность часто рассчитывают с запасом, но это не всегда оправдано. При скорости линии 120 м/мин избыточная температура в 30-40°C выше нормы приводит к преждевременному старению полимерного покрытия. Проверено на практике - лучше иметь модульную систему с возможностью точной регулировки по зонам.

Сырье и логистика: скрытые проблемы

Рулонная сталь от отечественных производителей иногда преподносит сюрпризы. Вроде бы химический состав соответствует, а при прокатке появляются полосы. Обнаружили, что дело в неравномерном охлаждении слитков на стане-производителе. Теперь каждый поставщик проходит дополнительную проверку методом ультразвукового контроля.

Хранение рулонов - кажется мелочью, но нет. Если складировать вертикально без прокладок, возникает напряжение в верхних витках. Потом при разматывании получаем эффект 'паруса' - материал идет волной. Решили переходом на специальные консольные стеллажи с регулируемым натяжением.

Полимерные порошки - здесь мы работаем с европейскими поставщиками, но постепенно переходим на материалы производства ООО Чэнду Тайсин Технолоджи. Разработали собственный состав полиэстера с улучшенной УФ-стойкостью специально для российского климата. Пока результаты обнадеживают - после двух лет испытаний выцветание менее 3 ΔE.

Контроль качества: от формального к реальному

Механические испытания образцов - делаем не только стандартные тесты на изгиб и удар, но и дополнительно проверяем адгезию после термического шока. Нагреваем до 80°C и сразу опускаем в ледяную воду - так выявляются скрытые дефекты подготовки поверхности.

Цветопередача - бич многих производств. Мы установили спектрофотометры непосредственно на линии, но пришлось разработать систему поправок на промышленное освещение. Интересно, что разница между лабораторными и цеховыми измерениями достигала 5-7 единиц по шкале L*a*b.

Упаковка - казалось бы, простой этап, но именно здесь часто портится продукция. Перешли на стретч-пленку с УФ-стабилизаторами после того, как получили рекламации по выцветанию кромок рулонов при хранении на открытых площадках.

Перспективы и ошибки, которые мы исправили

Переход на производство рулонной стали с полиуретановыми покрытиями сначала провалился - не учли повышенную вязкость материала. При стандартных настройках распылителей получались неравномерные наплывы. Пришлось полностью переделывать систему подачи порошка.

Сейчас экспериментируем с нанокерамическими добавками в покрытие. Первые результаты показывают увеличение срока службы на 15-20%, но стоимость производства пока слишком высока для серийного выпуска. Возможно, имеет смысл предлагать такой вариант для премиальных проектов.

Автоматизация склада готовой продукции - вроде бы очевидное решение, но мы сначала автоматизировали учет, а потом уже физические процессы. Получился разрыв между цифровыми и реальными остатками. Пришлось возвращаться и устанавливать RFID-метки на каждом рулоне с интеграцией в WMS.

Сайт https://www.titanzincsteel.ru мы изначально рассматривали просто как визитку, но постепенно превратили его в инструмент технической поддержки клиентов. Размещаем там не только каталоги, но и технические рекомендации по монтажу, что значительно сократило количество брака по вине монтажников.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фотоэлектрические кровельные сэндвич-панели с металлической поверхностью

Фотоэлектрические кровельные сэндвич-панели с металлической поверхностью -

Механически обработанные панели для чистых помещений

Механически обработанные панели для чистых помещений -

Металлические волнообразные профлисты

Металлические волнообразные профлисты -

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка -

Профилированный настил высокой прочности: Размеры по требованию, антискользящая поверхность, для commerciale строительства

Профилированный настил высокой прочности: Размеры по требованию, антискользящая поверхность, для commerciale строительства -

Сэндвич-панели для стен: ППУ, ПИР, минеральная вата, ЭППС — производство и поставка из Китая

Сэндвич-панели для стен: ППУ, ПИР, минеральная вата, ЭППС — производство и поставка из Китая -

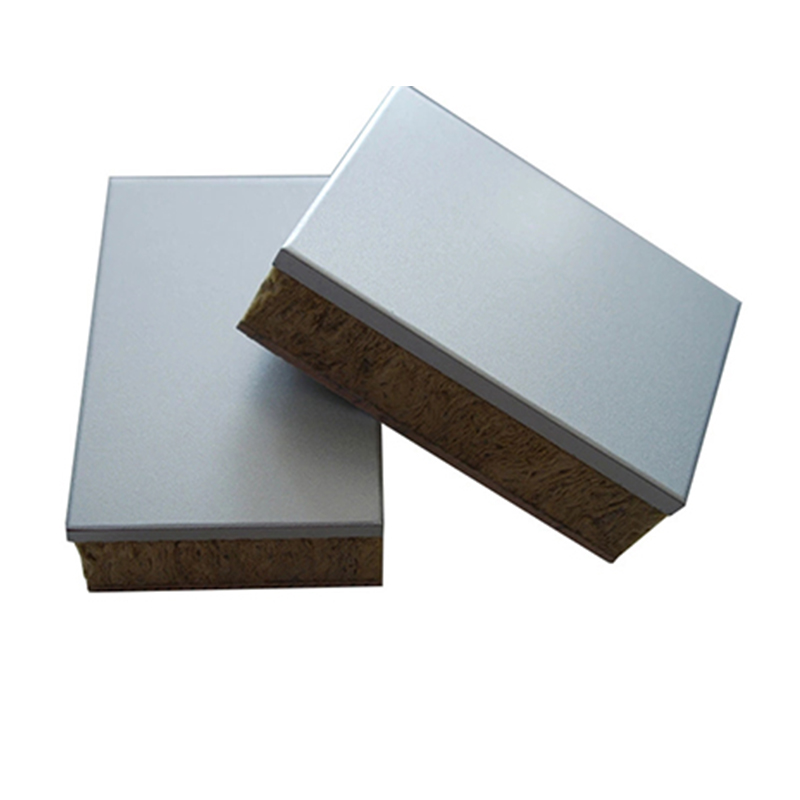

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций -

Профилированный настил composite: Стальной каркас с бетонным наполнением, быстрая монтаж, для многоэтажных зданий

Профилированный настил composite: Стальной каркас с бетонным наполнением, быстрая монтаж, для многоэтажных зданий -

Термопанели для наружной изоляции

Термопанели для наружной изоляции -

Алюминиево-композитные панели для фасадов и интерьеров — Надёжность и стиль

Алюминиево-композитные панели для фасадов и интерьеров — Надёжность и стиль -

Сэндвич-Панель для Наружных Стен

Сэндвич-Панель для Наружных Стен -

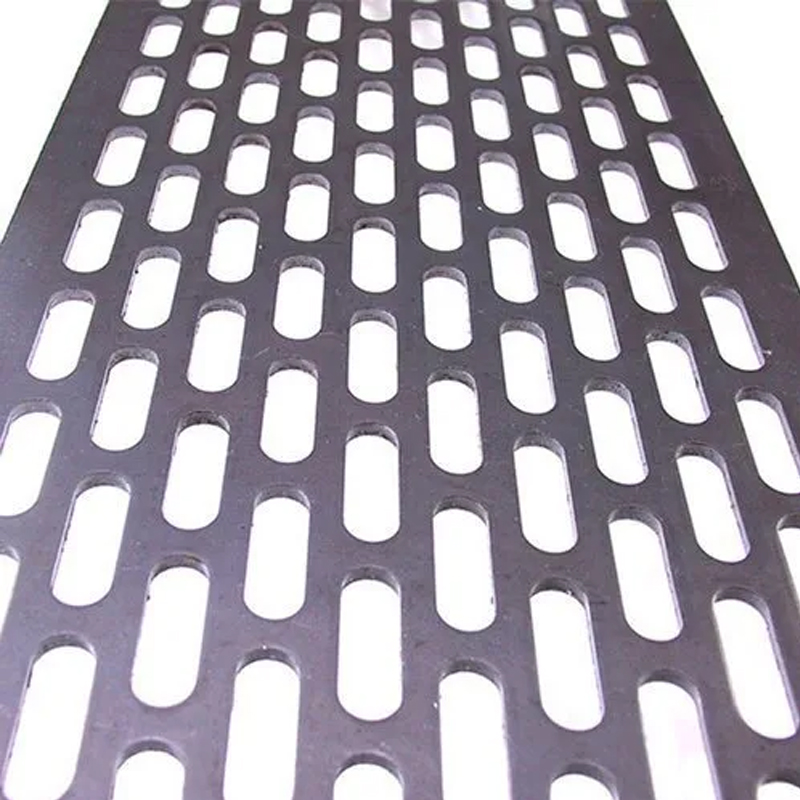

Перфорированные листы с круглыми отверстиями

Перфорированные листы с круглыми отверстиями

Связанный поиск

Связанный поиск- Поставщики цветной стальной черепицы

- Китайские поставщики гостиничного домика расширяемый контейнерный дом

- лист оцинкованный 0

- Завод по производству Z-образных профилей спецификации 555

- Производитель сварных металлоконструкций

- Поставщики листов с рисунком из нержавеющей стали

- Завод купить 125 тип водостока

- сэндвич панели москва

- Производство тонкостенных круглых труб

- Завод по производству гнутых швеллеров