Завод по производству рулонной углеродистой стали

Когда слышишь 'завод по производству рулонной углеродистой стали', многие представляют себе просто гигантские цеха с раскалёнными печами. Но на деле тут всё упирается в тонкости, которые не видны со стороны. Например, толщина покрытия цинком на том же рулонной углеродистой стали может 'поплыть' из-за банального перепада температуры в цехе, и это не по учебникам узнаёшь, а только когда сам столкнёшься с браком партии.

Технологические нюансы, о которых молчат стандарты

Вот берём классический процесс горячей оцинковки. По ГОСТу всё гладко, но в реальности скорость подачи рулона в ванну приходится корректировать буквально на глаз — если чуть замедлить, покрытие ляжет неровно, а если ускорить, адгезия страдает. Однажды на участке производства рулонной углеродистой стали мы неделю не могли выйти на плановые показатели по расходу цинка, пока не догадались проверить давление в форсунках сушильной камеры. Оказалось, механики при плановом ремонте слегка перетянули заслонки, и это давало погрешность в 3-4% по массе покрытия.

Толщина стали — отдельная головная боль. Казалось бы, прокатный стан выдаёт стабильные 0.5 мм, но при отгрузке клиенты жалуются на разнотолщинность. Разбирались — вибрации от грузовиков у loading bay передавались на измерительные ролики. Пришлось ставить демпфирующие прокладки, хотя в техдокументации такого требования нет и в помине.

Кстати, про ООО Чэнду Тайсин Технолоджи. Их подход к экологичным решениям для металлоконструкций — это не просто маркетинг. Когда мы тестировали их материал для фасадных систем, обратили внимание на патентованную систему замков — там учитывается тепловое расширение именно углеродистой стали, что редкость для большинства поставщиков. Подробности можно глянуть на их сайте https://www.titanzincsteel.ru

Оборудование: где кроются неочевидные риски

Немецкие линии проката считаются эталоном, но их автоматика иногда 'не дружит' с российскими партиями заготовок. Помню, как датчики контроля плоскостности постоянно выдавали ложные срабатывания на стали с повышенным содержанием марганца — пришлось совместно с технологами прописывать отдельные допуски.

Системы охлаждения после прокатки — вечная проблема. Теоретически вода должна подаваться под определённым углом, но на практике форсунки забиваются окалиной за две-три смены. Приходится либо ставить дополнительные фильтры (что удорожает процесс), либо мириться с периодическим браком. Кстати, именно здесь завод по производству рулонной углеродистой стали ООО Чэнду Тайсин Технолоджи предлагает интересное решение — их комбинированные системы очистки позволяют использовать оборотную воду без потери качества охлаждения.

Вакуумные установки для дегазации стали — отдельная тема. Когда увеличили мощность плавильного агрегата, столкнулись с тем, что стандартные насосы не успевают откачивать газы. Пришлось пересчитывать весь цикл — потеряли почти месяц на эксперименты с температурными режимами.

Логистика, которая влияет на качество

Хранение готовой рулонной углеродистой стали на складе — это не просто складирование. Если рулоны диаметром больше 1.5 метра ставить вертикально, со временем появляется микродеформация кромки. При резке это выливается в проблемы с геометрией листов. Перешли на горизонтальное хранение, но пришлось докупать спецстеллажи — бюджет превысили на 12%.

Транспортировка зимой — кошмар. Даже при термоупаковке, если машина стоит на погрузке больше часа при -20°, в структуре стали возникают напряжения. Один раз отгрузили партию в Якутск — пришлось принимать рекламации по трещинам в зоне реза. Теперь разрабатываем протокол прогрева рулонов перед отгрузкой в северные регионы.

Интересно, что в ООО Чэнду Тайсин Технолоджи для своих строительных решений используют специальные транспортировочные прокладки — они компенсируют температурные деформации. Хорошая практика, которую мы постепенно внедряем и для стандартных поставок.

Взаимодействие со смежными производствами

Когда поставляем заготовки для гнутых профилей, всегда идёт спор по допускам. Производители металлоконструкций требуют идеальную геометрию, но не учитывают, что при холодной гибке рулонной углеродистой стали всё равно возникает пружинение. Пришлось разрабатывать техкарты с поправочными коэффициентами для разных марок стали.

Сварщики часто жалуются на поры при работе с нашей сталью. Долго искали причину — оказалось, виноват не столько состав стали, сколько остатки технологической смазки после прокатки. Перешли на другой тип эмульсии, но это добавило €0.8 к себестоимости тонны.

Для кровельных работ важна стабильность механических свойств. Один заказчик требовал гарантировать предел текучести в диапазоне всего 20 МПа — это нереально для массового производства. В итоге компромисс нашли через термоупрочнение уже готовых листов, хотя изначально такой опции в техзадании не было.

Экономика процесса: что не пишут в отчётах

Себестоимость тонны рулонной углеродистой стали сильно зависит от режимов отжига. Когда попробовали сократить цикл на 15% для экономии газа, получили повышенную хрупкость материала. Вернулись к стандартным параметрам, но теперь детализируем энергозатраты по каждой партии — оказалось, можно экономить на температуре предварительного подогрева без потери качества.

Утилизация окалины — скрытая статья расходов. Раньше просто продавали её как отходы, но теперь заключили договор с цементным заводом — они используют её как добавку. Выгода небольшая, но хотя бы не платим за вывоз.

Кстати, экологичные решения ООО Чэнду Тайсин Технолоджи в области строительных материалов включают и переработку производственных отходов — их технология позволяет использовать до 40% вторичного сырья без ухудшения характеристик готовой продукции. На нашем производстве пока внедрили только пилотную линию по такому принципу — экономический эффект проявится через год-полтора.

Перспективы и тупиковые ветки развития

Пытались внедрить систему лазерного контроля дефектов в реальном времени. Технология перспективная, но для нашего ассортимента толщин (0.3-2.0 мм) она давала слишком много ложных срабатываний. Отложили проект до появления более точных сенсоров.

Нанотехнологии в покрытиях — модно, но дорого. Испытывали состав с графеновыми добавками для антикоррозионной защиты. Эффект есть, но себестоимость покрытия выросла в 4 раза. Для массового рынка пока не вариант, хотя для спецзаказов оставили в арсенале.

Автоматизация складского учёта — вот где реальная экономия. После внедрения RFID-меток на рулонах сократили время поиска нужной позиции с 40 минут до 3. Правда, пришлось обучать персонал работать с новой системой — старшее поколение инженеров сначала сопротивлялось.

Если говорить о глобальном, то будущее за комбинированными материалами. Те же разработки ООО Чэнду Тайсин Технолоджи по энергоэффективным строительным решениям показывают, что простая рулонная углеродистая сталь постепенно уступает место многослойным структурам с улучшенными характеристиками. На нашем производстве уже тестируем пилотные партии с полимерными прослойками — пока сложно, но перспективно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Механически обработанные панели для чистых помещений

Механически обработанные панели для чистых помещений -

Холодильные сэндвич-панели Холодильные панели из пенополиуретана с высокой теплоизоляцией

Холодильные сэндвич-панели Холодильные панели из пенополиуретана с высокой теплоизоляцией -

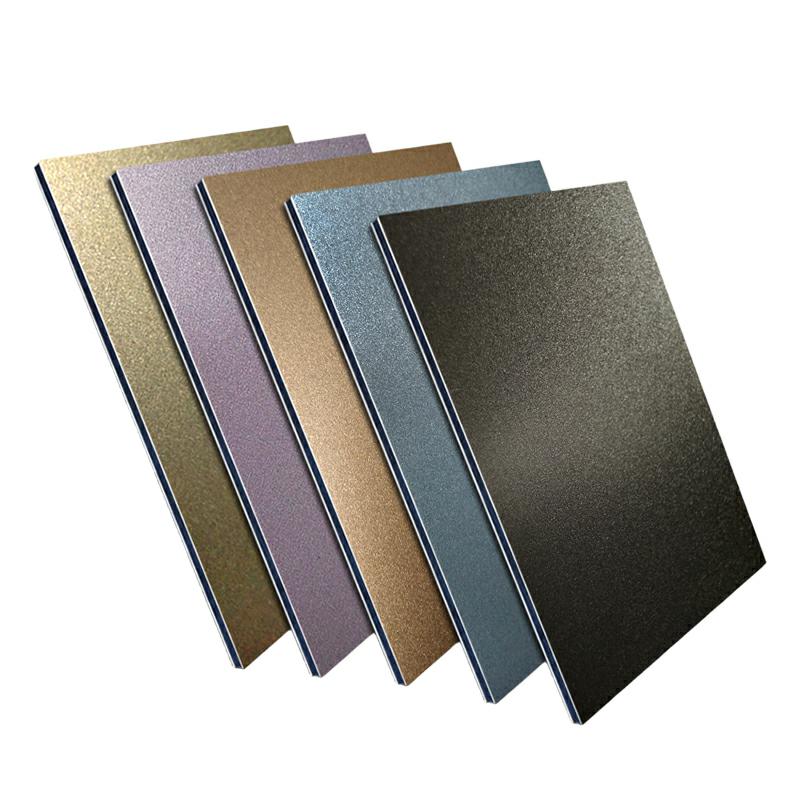

Алюминиево-композитные панели для фасадов и интерьеров — Надёжность и стиль

Алюминиево-композитные панели для фасадов и интерьеров — Надёжность и стиль -

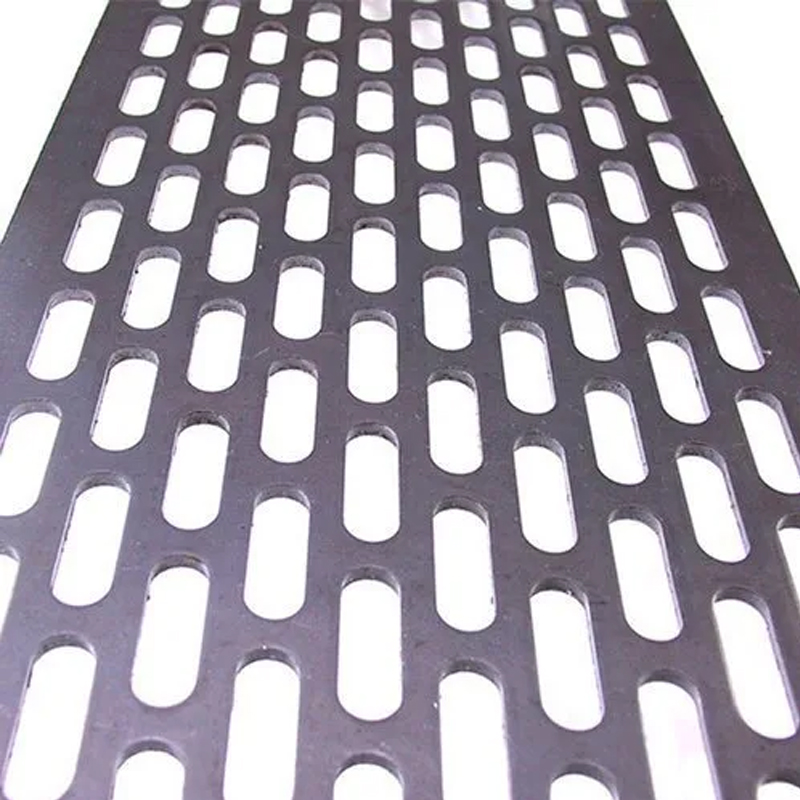

Перфорированные листы с ромбовидными отверстиями

Перфорированные листы с ромбовидными отверстиями -

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка -

Сэндвич-панель: Кровельная сэндвич-панель из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели

Сэндвич-панель: Кровельная сэндвич-панель из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели -

Квадратная труба

Квадратная труба -

Z-образный стальной профиль

Z-образный стальной профиль -

Оцинкованные профилированные рулонные листы

Оцинкованные профилированные рулонные листы -

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Производитель/Производители

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Производитель/Производители -

Перфорированные листы с квадратными отверстиями

Перфорированные листы с квадратными отверстиями -

Сэндвич-панели для стен: ППУ, ПИР, минеральная вата, ЭППС — производство и поставка из Китая

Сэндвич-панели для стен: ППУ, ПИР, минеральная вата, ЭППС — производство и поставка из Китая

Связанный поиск

Связанный поиск- Китайский завод Z-профиля размером 2000 мм

- Китайские производители круглых труб для заборов

- Заводы по производству гнутых швеллеров в Китае

- Производитель сэндвич-панелей

- Китайские производители оцинкованного листового металла

- Завод по производству оцинкованных винтов с полукруглой головкой

- Поставщики строительных металлоконструкций

- Поставщики гофрированной оцинкованной стали с цветным покрытием

- Закупка стальных швеллеров

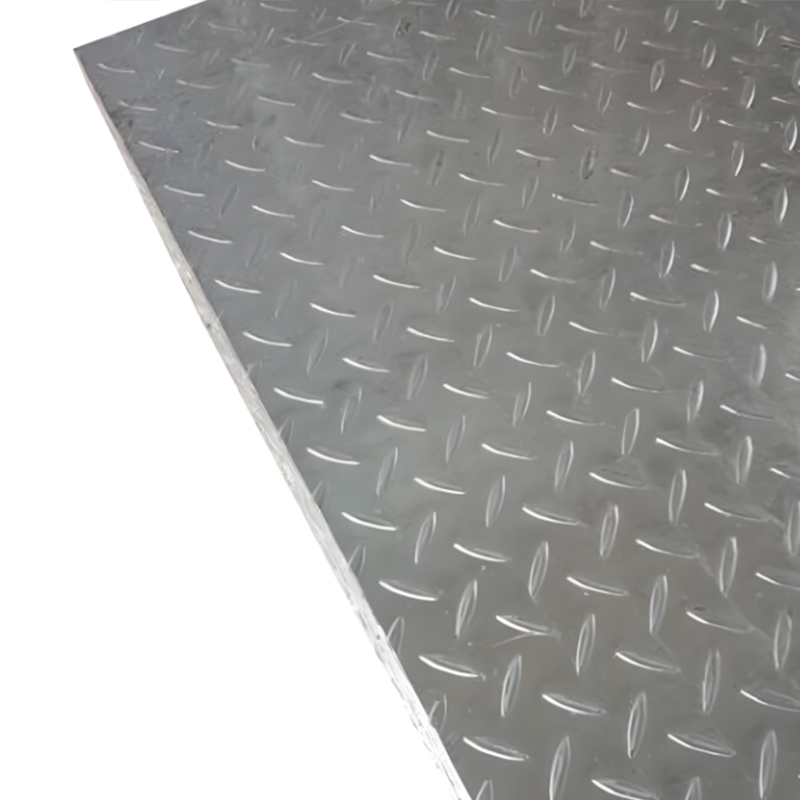

- Производители горячекатаного оцинкованного металлического настила из углеродистой стали тисненых оцинкованных листов