Завод по производству рулонной оцинкованной стали с цветным покрытием

Когда говорят про завод по производству рулонной оцинкованной стали с цветным покрытием, многие представляют просто линию с нанесением краски. На деле же это целый технологический цикл, где каждый этап влияет на конечную стоимость и долговечность. Сам видел, как попытки сэкономить на подготовке поверхности приводили к отслоению покрытия уже через год эксплуатации.

Технологические нюансы, о которых не пишут в рекламных буклетах

Начнем с подготовки металла. После цинкования многие пренебрегают пассивацией, а ведь именно она предотвращает появление 'белой ржавчины' при транспортировке. В нашем цехе использовали хроматирование, но сейчас перешли на безхромовые методы - экология обязывает.

Толщина цинкового слоя - отдельная история. Для кровельных работ достаточно 100-120 г/м2, но если материал пойдет на фасадные панели с агрессивной средой, лучше 180-200 г/м2. Помню случай, когда заказчик требовал 250 г/м2 'для надежности' - перерасход цинка был колоссальный, без реальной необходимости.

Система полимерного покрытия - это не просто краситель. Комбинация грунта и лицевого слоя должна учитывать будущие нагрузки. Для архитектурных решений часто берем PVDF, хотя некоторые клиенты до сих пор просят пластизол - спорное решение, но спрос есть.

Оборудование, которое действительно работает

Линия химической подготовки у нас итальянская, но с местными доработками. Русские инженеры добавили систему рециркуляции растворов - экономия около 15% на химикатах. Правда, пришлось повозиться с фильтрами, наши температуры зимой отличаются от европейских нормативов.

Печь полимеризации - сердце производства. Важно не просто достичь температуры, а выдержать точный профиль нагрева. Как-то пробовали ускорить процесс - получили неравномерную полимеризацию, партия ушла в брак.

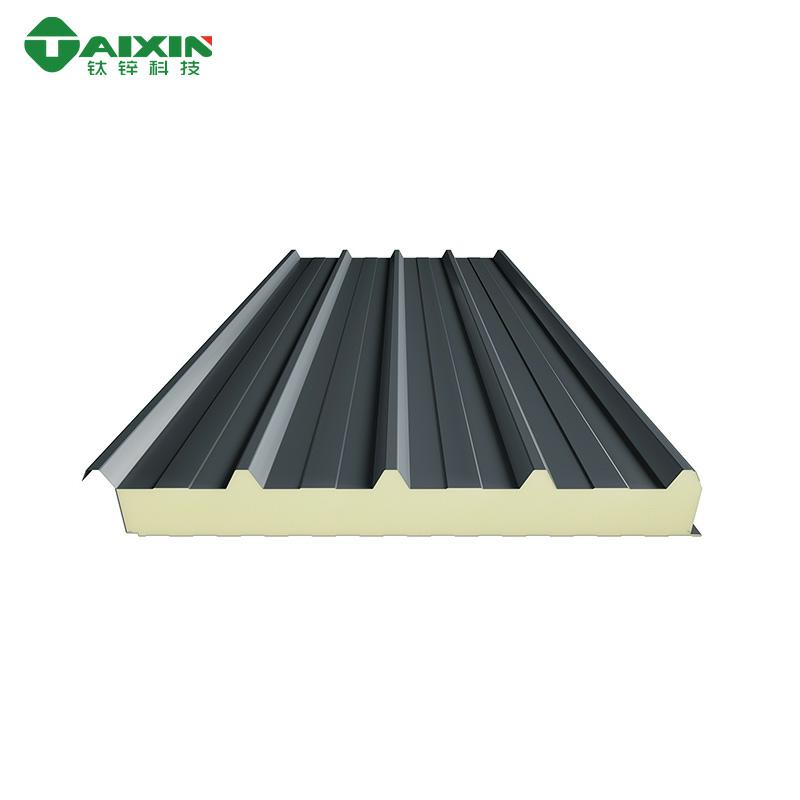

Система нанесения покрытия с обратной стороной требует отдельного внимания. Многие экономят на этом, но для строительных конструкций защита с двух сторон критична. Особенно это касается сэндвич-панелей.

Контроль качества на каждом этапе

Испытания на адгезию проводим не только по ГОСТу, но и собственными методами. Например, дополнительный тест на изгиб при -20°C - для наших северных регионов необходимость. Брали образцы с разных партий, искусственно создавали микротрещины - так выявили оптимальную толщину грунтовочного слоя.

Цветостойкость проверяем не только в лаборатории, но и на тестовых стендах. Три года наблюдали за панелями в промышленной зоне - матовые поверхности показали лучшую сохранность цвета, хотя глянец популярнее у заказчиков.

Механические испытания часто выявляют интересные нюансы. Например, сталь с алюмоцинковым покрытием ведет себя иначе при штамповке compared to traditional zinc coating - приходится корректировать технологические карты.

Практические кейсы и решения

При строительстве логистического центра в Подмосковье использовали сталь с покрытием HPS200. Заказчик сомневался в целесообразности повышенной цены, но через два года признал - в условиях агрессивных реагентов обычное покрытие не выдержало бы.

А вот с сельскохозяйственным комплексом в Ростовской области вышла осечка - рекомендовали стандартное полиэстеровое покрытие, не учли влияние аммиачных испарений. Пришлось перекрашивать конструкции через полтора года.

Сейчас работаем с ООО Чэнду Тайсин Технолоджи - их подход к энергоэффективным решениям хорошо сочетается с нашими материалами. На сайте https://www.titanzincsteel.ru видны их наработки в области экологичных строительных материалов, что соответствует нашим общим принципам.

Экономические аспекты производства

Себестоимость сильно зависит от объемов. Запуск линии на полную мощность (около 200 000 тонн в год) позволяет снизить затраты на 20-25% compared to мелкосерийным производством. Но здесь важно не перегрузить логистику - хранение готовой продукции требует продуманной системы.

Сырьевая составляющая - отдельный разговор. Колебания цен на цинк на Лондонской бирже металлов иногда съедают всю маржу. Приходится работать с фьючерсами, хотя это рискованно.

Энергопотребление - еще одна большая статья расходов. Модернизировали систему рекуперации тепла - окупилось за два года. Сейчас рассматриваем солнечные батареи для вспомогательных систем, но пока невыгодно.

Перспективы и тренды отрасли

Переход на более тонкие, но прочные марки стали - очевидный тренд. Это позволяет снизить вес конструкций без потери несущей способности. Правда, возникают сложности с обработкой - приходится перенастраивать оборудование.

Экологические требования ужесточаются каждый год. Безхромовые пассивирующие составы, системы очистки выбросов - все это увеличивает себестоимость, но становится обязательным условием работы.

Цифровизация постепенно доходит и до нашего производства. Внедрили систему контроля качества с компьютерным зрением - пока дорого, но уже видим снижение брака на 7-8%.

Взаимодействие со строительными компаниями

Многие прорабы до сих пор считают, что оцинкованная сталь с цветным покрытием - это только декоративная функция. Приходится проводить семинары, объяснять, что правильный выбор материала влияет на срок службы всей конструкции.

С ООО Чэнду Тайсин Технолоджи интересно работать именно потому, что они понимают технические нюансы. Их специалисты всегда задают правильные вопросы по адгезии, температурным расширениям, совместимости с другими материалами.

Сейчас совместно разрабатываем решение для быстровозводимых конструкций с улучшенными теплотехническими характеристиками. Используем сталь с многослойным покрытием - основа из цинка, затем антикоррозионный слой, потом грунт и финишное покрытие с теплоотражающими свойствами.

В целом, производство рулонной оцинкованной стали с полимерным покрытием - это постоянный поиск баланса между стоимостью, качеством и технологическими возможностями. Каждый новый проект приносит уникальные вызовы, а стандартные решения работают далеко не всегда.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели -

Профнастил

Профнастил -

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка -

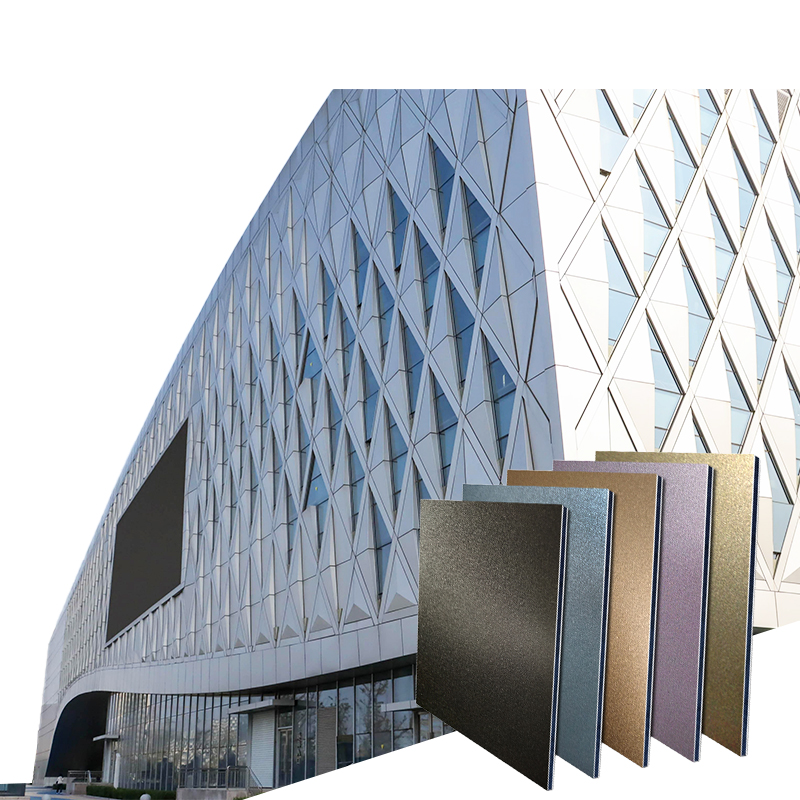

Алюминиевая композитная панель: नवаторский дизайн и надежность для внешней и внутренней отделки

Алюминиевая композитная панель: नवаторский дизайн и надежность для внешней и внутренней отделки -

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Сэндвич-панель Производитель/Производители

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Сэндвич-панель Производитель/Производители -

Металлические фасадные панели с утеплителем ППУ | Облицовочные панели 16/20/30/50мм для наружной отделки

Металлические фасадные панели с утеплителем ППУ | Облицовочные панели 16/20/30/50мм для наружной отделки -

Алюмооцинкованные листы

Алюмооцинкованные листы -

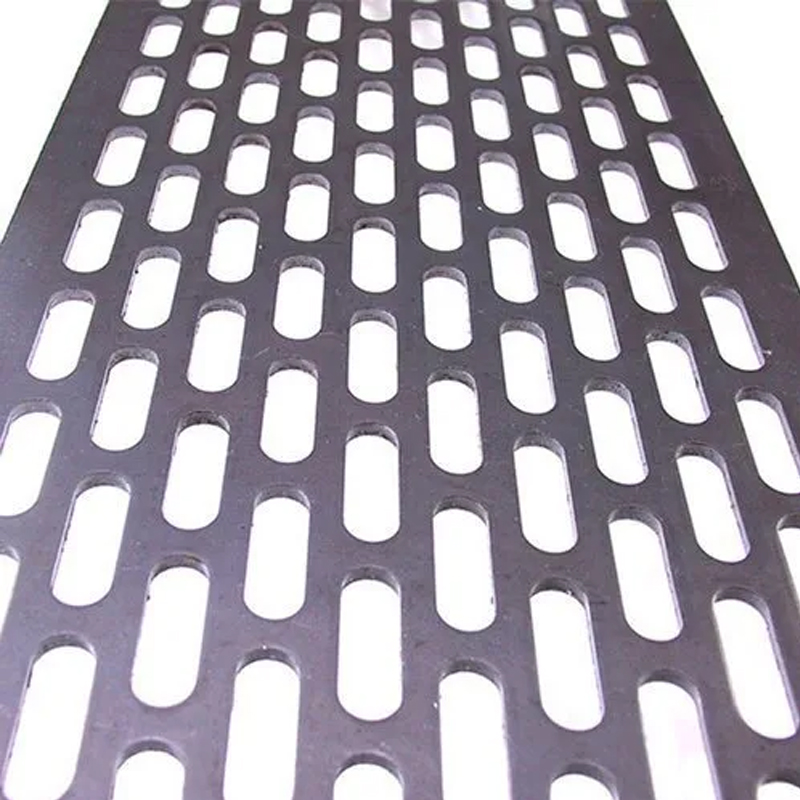

Перфорированные листы с ромбовидными отверстиями

Перфорированные листы с ромбовидными отверстиями -

Профилированный настил высокой прочности: Размеры по требованию, антискользящая поверхность, для commerciale строительства

Профилированный настил высокой прочности: Размеры по требованию, антискользящая поверхность, для commerciale строительства -

Металлические волнообразные профлисты

Металлические волнообразные профлисты -

Сэндвич-панели с окрашенной сталью

Сэндвич-панели с окрашенной сталью -

Профнастил для кровель и стен: высокая прочность, быстрая доставка по всей России

Профнастил для кровель и стен: высокая прочность, быстрая доставка по всей России

Связанный поиск

Связанный поиск- Винт с полукруглой головкой

- Поставщики цветной стальной черепицы

- Купить лист с рисунком из нержавеющей стали

- Производители оцинкованных перфорированных листов

- Завод по закупке листа с рисунком из нержавеющей стали

- Оцинкованный лист

- Завод по производству оцинкованного листа толщиной 1 мм

- Поставщики сборных зданий из Китая

- Купить потолочные панели

- лист 5 оцинкованный