Завод по производству профильной круглой трубы

Когда слышишь 'завод по производству профильной круглой трубы', сразу представляются идеальные цилиндры с зеркальной поверхностью. На практике же геометрия редко бывает безупречной, особенно при толщине стенки менее 1.2 мм. Многие забывают, что круглая труба - это не просто свёрнутый лист, а продукт, где критична равномерность напряжения по всей длине.

Технологические парадоксы формовки

На нашем производстве в 2018 году столкнулись с дефектом 'пропеллер' - когда труба шла по рольгангу с видимым искривлением. Оказалось, проблема не в калибрах, а в разнотолщинности исходного рулона. Пришлось пересматривать всю систему входного контроля металла.

Особенно капризны тонкостенные трубы диаметром от 15 до 25 мм. Здесь даже температурный режим в цехе влияет на стабильность формы. Летом при +30°C приходится снижать скорость линии на 7-10%, иначе получаем эффект 'гармошки' на выходе из стана.

Сварной шов - отдельная история. Для строительных лесов допустим классический overlap, но для гидравлических систем уже нужен flush weld с последующей калибровкой. Кстати, именно здесь ООО Чэнду Тайсин Технолоджи дала интересное решение по совместимости сталей для сварки.

Маркетинговые иллюзии vs реальность

Часто вижу в каталогах 'труба круглая профильная оцинкованная' с указанием цинкования 120 г/м2. Но никто не уточняет, что для профильных изделий такой слой держится только на наружной поверхности. Внутренняя поверхность при стандартной технологии редко превышает 40-50 г/м2.

На сайте titanzincsteel.ru честно показывают разрез образцов - это редкая практика. Большинство поставщиков предпочитают демонстрировать глянцевые фото, где не видно неравномерности покрытия в зонах сварки.

Запомнился случай с одним складским комплексом под Казанью, где заказчик требовал трубы с 'идеальной оцинковкой'. Пришлось разрабатывать индивидуальный режим охлаждения после цинкования - стандартный не подходил из-за высокой скорости кристаллизации цинка на рёбрах жёсткости.

Нюансы контроля геометрии

ГОСТы устарели лет на 20 - они до сих пор допускают отклонения по овальности до 1.5% от диаметра. Для современных строительных конструкций это катастрофически много. Мы своими силами разработали систему лазерного сканирования каждые 2 метра трубы.

Особенно проблемными оказались переходные зоны при смене диаметра на непрерывных линиях. Здесь классические калибры не спасают - приходится использовать плавающие оправки с гидроприводом. Кстати, именно для таких задач ООО Чэнду Тайсин Технолоджи предлагает интересные инженерные решения.

Многие недооценивают влияние транспортной упаковки на геометрию. Трубы диаметром до 50 мм мы перешли на треугольную укладку в пачки - так удалось снизить деформацию при перевозке на 60%.

Экономика против качества

Самый болезненный вопрос - стоимость тонны готовой продукции. Когда клиенты требуют 'как у китайцев', но с немецким качеством, приходится объяснять основы металлургии. Дешёвая заготовка никогда не даст стабильную трубу - это аксиома.

Интересно, что в описании компании на их сайте акцент сделан на энергоэффективность. Это как раз нашло отклик - мы смогли снизить энергозатраты на 15% после модернизации индукционных печей. Но это потребовало пересмотра всей технологии подготовки кромки.

Сейчас экспериментируем с комбинированной обработкой - плазменная резка плюс холодная деформация. Пока получается дороже на 20%, но зато сохраняем прочностные характеристики в зонах сварки.

Перспективы и тупиковые ветви

Пытались внедрить систему автоматического контроля с ИИ - оказалось, что для круглых труб это избыточно. Простые лазерные датчики справляются лучше, а ложных срабатываний в разы меньше.

Сейчас рассматриваем предложения от ООО Чэнду Тайсин Технолоджи по совместимым материалам для строительных конструкций. Их подход к экологичным решениям интересен, но нужно адаптировать под наши производственные регламенты.

Главный вывод за последние годы: производство круглых труб - это постоянный компромисс между технологическими возможностями и экономической целесообразностью. Идеальных решений нет, есть только оптимальные для конкретных условий.

Практические наблюдения из цеха

Заметил интересную зависимость: при использовании отечественных станков критична скорость подачи - не более 12 м/мин, тогда как на немецком оборудовании можно поднимать до 18 м/мин без потери качества. Но обслуживание импортных линий обходится в 3 раза дороже.

С толщиной стенки 1.5 мм стабильно работаем уже год, а вот переход на 1.0 мм показал - нужны принципиально иные решения по системе охлаждения сварного шва. Особенно для нержавеющих марок.

Коллеги из Тайсин Технолоджи поделились статистикой: их клиенты чаще всего жалуются именно на разнооттеночность оцинкованных труб. Это системная проблема всей отрасли, связанная с особенностями кристаллизации цинка.

Что в итоге имеет значение

После 15 лет в цехе понял: успех определяют не параметры оборудования, а понимание физики процесса. Например, почему при смене поставщика металла даже на аналогичную марку стали приходится перенастраивать весь технологический цикл.

Сейчас активно изучаем опыт компании в области экологичных решений - их подход к энергоэффективности действительно впечатляет. Но пока не готовы полностью переходить на их стандарты - слишком много специфики в нашем регионе.

Производство круглых труб продолжает преподносить сюрпризы. Казалось бы, всё изучено до мелочей, но каждый новый заказ заставляет пересматривать устоявшиеся процессы. И это, наверное, самое интересное в нашей работе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Саморезы с буром

Саморезы с буром -

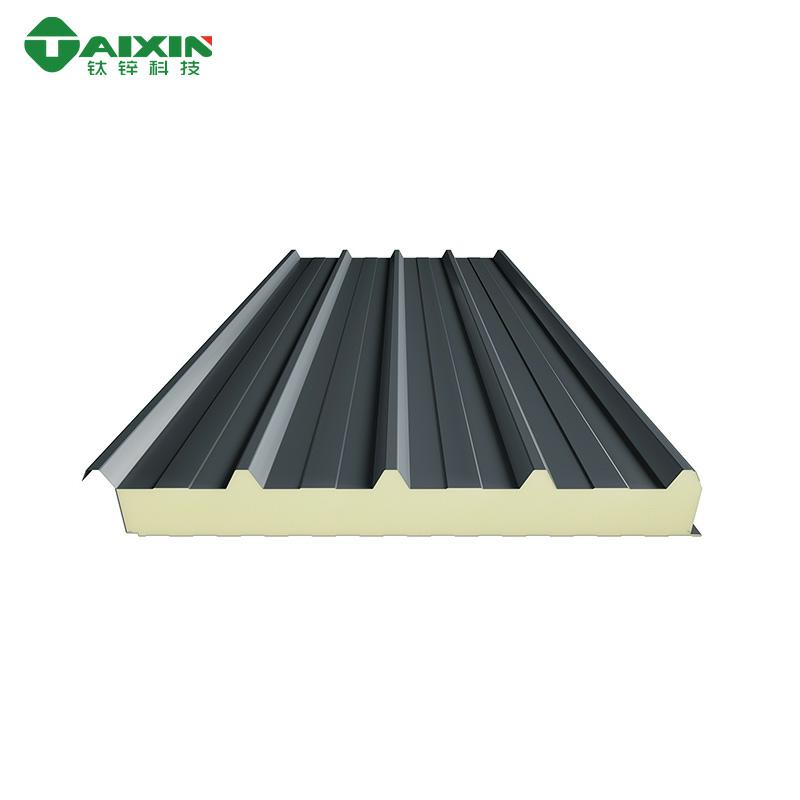

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций -

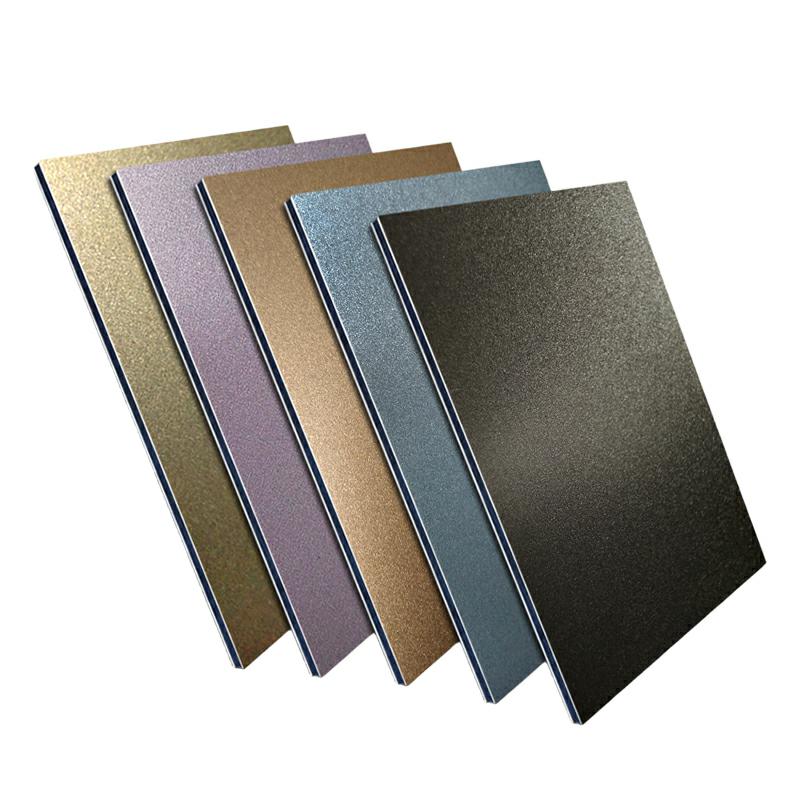

Высококачественная Алюминиевая композитная панель: Прочность, эргономичность и стиль для любых проектов

Высококачественная Алюминиевая композитная панель: Прочность, эргономичность и стиль для любых проектов -

Металлические фасадные панели с утеплителем ППУ | Облицовочные панели 16/20/30/50мм для наружной отделки

Металлические фасадные панели с утеплителем ППУ | Облицовочные панели 16/20/30/50мм для наружной отделки -

Профилированный настил composite: Стальной каркас с бетонным наполнением, быстрая монтаж, для многоэтажных зданий

Профилированный настил composite: Стальной каркас с бетонным наполнением, быстрая монтаж, для многоэтажных зданий -

Оцинкованные стальные листы

Оцинкованные стальные листы -

Декоративные композитные панели

Декоративные композитные панели -

Перфорированные листы с ромбовидными отверстиями

Перфорированные листы с ромбовидными отверстиями -

Сэндвич-панели для стен: ППУ, ПИР, минеральная вата, ЭППС — производство и поставка из Китая

Сэндвич-панели для стен: ППУ, ПИР, минеральная вата, ЭППС — производство и поставка из Китая -

Перфорированные листы с ромбовидными отверстиями

Перфорированные листы с ромбовидными отверстиями -

Закрытый профлист для перекрытий

Закрытый профлист для перекрытий -

Перфорированные листы с круглыми отверстиями

Перфорированные листы с круглыми отверстиями

Связанный поиск

Связанный поиск- Производители оцинкованных листов толщиной 1 мм

- Производители оцинкованного листа № 2

- лист оцинкованный 0

- Круглая труба из нержавеющей стали

- Поставщик алюминия

- Оборудование для производства круглых труб

- Поставщики комплектов талрепов с шестигранной головкой с шайбой

- Завод сборно-разборного здания

- Профиль оцинкованного колпачка

- Заводы для архитектурных стальных конструкций