Завод по производству прессованной листовой стали типа C8

Когда слышишь про завод по производству прессованной листовой стали типа C8, многие сразу представляют гигантские цеха с роботами — но на деле ключевое звено часто скрыто в мелочах: например, как отладить подачу рулона на стане, чтобы профиль не ?плыл? по краям. Мы в ООО Чэнду Тайсин Технолоджи через три провальных запуска линии в 2019-м поняли, что проблема даже не в прессе, а в температурной стабильности цинкового покрытия. Тогда и пришлось пересмотреть весь цикл — от контроля сырья до логистики готовых панелей.

Почему C8 — не просто ?гофра?

В строительных бригадах до сих пор называют любой профилированный лист ?C8?, хотя это конкретный тип с высотой волны 8 мм и строгой геометрией ребер. Если взять образцы с двух разных производств — разница видна невооруженным глазом: у кустарных поставщиков часто завалены углы волны, что снижает жесткость на 15-20%. Мы в titanzincsteel.ru изначально заложили в технологию дополнительную калибровку валков после каждого сотого метра проката — да, это замедляет линию, но зато исключает деформацию при ветровых нагрузках.

Кстати, о нагрузках: в 2021-м мы поставили партию для склада в Красноярске, где подрядчик решил сэкономить и увеличил шаг обрешетки. Результат — через полгода на фасаде появились ?волны?. Разбирались неделю — оказалось, проблема не в стали, а в монтаже. Пришлось выпустить дополнение к техкартам: теперь отдельным разделом прописываем зависимость шага обрешетки от угла кровли и снегового района.

Еще один нюанс — лакокрасочное покрытие. Многие думают, что полиэстер есть полиэстер, но мы перепробовали пять поставщиков, пока не нашли состав с устойчивостью к ультрафиолету для северных регионов. Сейчас тестируем гибридное покрытие с керамическими добавками — пока дорого, но на тестовых фрагментах в Мурманске за два года выцветания нет вообще.

Оборудование или материалы: что важнее?

Когда в 2020-м мы обновляли линию для прессованной листовой стали, рассматривали немецкие прессы — точность фантастическая, но их настройка занимает три дня против восьми часов у турецких аналогов. Выбрали компромисс: основной станок — Bosch, но с переделанной системой подачи. Инженеры предлагали полностью автоматизировать контроль толщины оцинковки, но практика показала — оператор с микрометром пока надежнее датчиков при перепадах влажности.

С цинковым слоем вообще отдельная история. По ГОСТу допустимо 100-120 г/м2, но для промышленных объектов мы идем на 140 — иначе в зонах с агрессивной средой (например, near химических производств) через год появляются рыжие пятна. Как-то раз партия с экономией на цинке ушла в Ростов — вернули с претензиями через 10 месяцев. С техповодом разбирались полгода, теперь в спецификациях отдельной строкой пишем рекомендации по защитному слою.

А вот с полимерным покрытием экспериментировать перестали — после случая с ?инновационной? краской, которая не держалась при -40°. Вернулись к классическому пуралу, хотя его стоимость выросла на 30% за последние два года. Зато можем давать гарантию 25 лет без оговорок про климатические зоны.

Логистика как часть технологии

Мало кто задумывается, но транспортировка профилированного листа — критичный этап. В 2022-м из-за перевозки в обычных фурах без спецкреплений потеряли 12 тонн продукции — листы помялись, пришлось переплавлять. Теперь используем только транспорт с пневмоподвеской и рифлеными прокладками между пачками. Да, это +8% к стоимости доставки, но сохраняет геометрию кромки.

Еще научились формировать партии под конкретный объект — не просто режем по 6 метров, а учитываем раскрой кровли или фасада. Для торгового центра в Казани вообще делали индивидуальную маркировку каждого листа согласно монтажной схеме — прорабы потом благодарили, смонтировали на два дня быстрее плана.

Складские остатки — отдельная головная боль. Раньше хранили готовую продукцию под навесами, пока не столкнулись с конденсатом под упаковкой. Пришлось строить отапливаемый склад с климат-контролем — дорого, но теперь можем гарантировать отсутствие микрокоррозии даже при длительном хранении.

Энергоэффективность vs. прочность

В ООО Чэнду Тайсин Технолоджи изначально закладывали экологичность в концепцию, но на практике оказалось, что сверхлегкие панели с улучшенной теплоизоляцией часто проигрывают в механической стойкости. Пришлось разрабатывать гибридные решения — например, для логистического центра в Новосибирске сделали сэндвич-панели с усиленным стальным листом снаружи и пенополиизоциануратом внутри. Получилось дороже, но заказчик сэкономил на отоплении уже в первую зиму.

Сейчас тестируем перфорированные панели для вентилируемых фасадов — нестандартное решение, но для южных регионов идеально снижает тепловую нагрузку. Правда, пришлось пересматривать технологию резки — лазер не подходил, оставлял наплывы. Вернулись к гидроабразивной резке, хотя это +15% к себестоимости.

Интересный кейс был с солнечными батареями — предлагали интегрировать их в кровельные панели, но отказались из-за сложностей с заземлением. Возможно, вернемся к этой идее, когда найдет поставщика гибких фотоэлементов, которые не требуют дополнительных креплений.

Перспективы и тупиковые ветки

Сейчас много говорят про ?умные? материалы, но в массовом строительстве пока выигрывают проверенные решения. Мы пробовали наносить антиграффити-покрытие — технология не оправдала затрат, проще восстанавливать поврежденные участки. Зато пригодился опыт с антиконденсатным покрытием для животноводческих комплексов — там действительно снизилась влажность под кровлей.

Из явных тупиков — попытка делать цветные панели с флуоресцентными добавками. Выглядело ярко, но краска выгорала за сезон, а стоимость производства взлетала втрое. Вернулись к стандартной RAL-палитре, добавив только матовые оттенки по спецзаказу.

Сейчас смотрим в сторону рециклинга — пробуем добавлять до 20% переплавленного металла в сырье. Пока прочность немного страдает, но для хозпостроек уже можно использовать. Если доведем технологию до ума, сможем снизить себестоимость без потери качества — как раз то, что нужно для масштабных госпроектов.

Вместо эпилога: почему специфика важнее стандартов

За десять лет работы поняли главное: не бывает универсальных решений. Один и тот же тип C8 для кровли частного дома и для ангара аэропорта — это два разных продукта. Сейчас при подписании контракта отдельно прописываем условия эксплуатации — от солевых туманов до вибрационных нагрузок. Кажется избыточным, но именно это позволило сократить рекламации на 70% за последние три года.

Коллеги из других регионов иногда спрашивают, зачем мы храним архив всех отгрузок с пометками о проблемах. Ответ прост — это лучшая база для принятия решений. Когда видишь, что в Норильске панели с определенной партии цинка держатся на год дольше — начинаешь понимать, что ГОСТы пишутся для усредненных условий, а реальность всегда сложнее.

Возможно, именно такой подход — с постоянными тестами, учетом локальных особенностей и готовностью переделывать — и отличает настоящее производство от простой штамповки. По крайней мере, наши клиенты из titanzincsteel.ru ценят именно это — когда им не приходится объяснять, почему в Сочи и Якутске нужны разные технические решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сэндвич панели для кровли с утеплителем ППУ / минеральная вата / ПИР | Кровельные панели от производителя

Сэндвич панели для кровли с утеплителем ППУ / минеральная вата / ПИР | Кровельные панели от производителя -

Алюминиевая черепица с каменным покрытием в стиле barrel tile: характеристики, применение и преимущества

Алюминиевая черепица с каменным покрытием в стиле barrel tile: характеристики, применение и преимущества -

Профилированный стальной лист

Профилированный стальной лист -

Z-образный стальной профиль

Z-образный стальной профиль -

Оцинкованные стальные листы

Оцинкованные стальные листы -

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Производитель/Производители

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Производитель/Производители -

Алюмооцинкованные листы

Алюмооцинкованные листы -

Механически обработанные панели для чистых помещений

Механически обработанные панели для чистых помещений -

Перфорированные листы с ромбовидными отверстиями

Перфорированные листы с ромбовидными отверстиями -

Сэндвич-панель сэндвич панели стеновые фасадные панели сэндвич-панели ППУ сэндвич-панели с каменной ватой панели для облицовки стен панели для фасада строительные материалы панели с декоративным покрытием сэндвич панели москва

Сэндвич-панель сэндвич панели стеновые фасадные панели сэндвич-панели ППУ сэндвич-панели с каменной ватой панели для облицовки стен панели для фасада строительные материалы панели с декоративным покрытием сэндвич панели москва -

Оцинкованный лист Логичерк/Гладкий/Ш п pattern | ZnAlMg Оцинковка | Устойчивость к морскому воздуху

Оцинкованный лист Логичерк/Гладкий/Ш п pattern | ZnAlMg Оцинковка | Устойчивость к морскому воздуху -

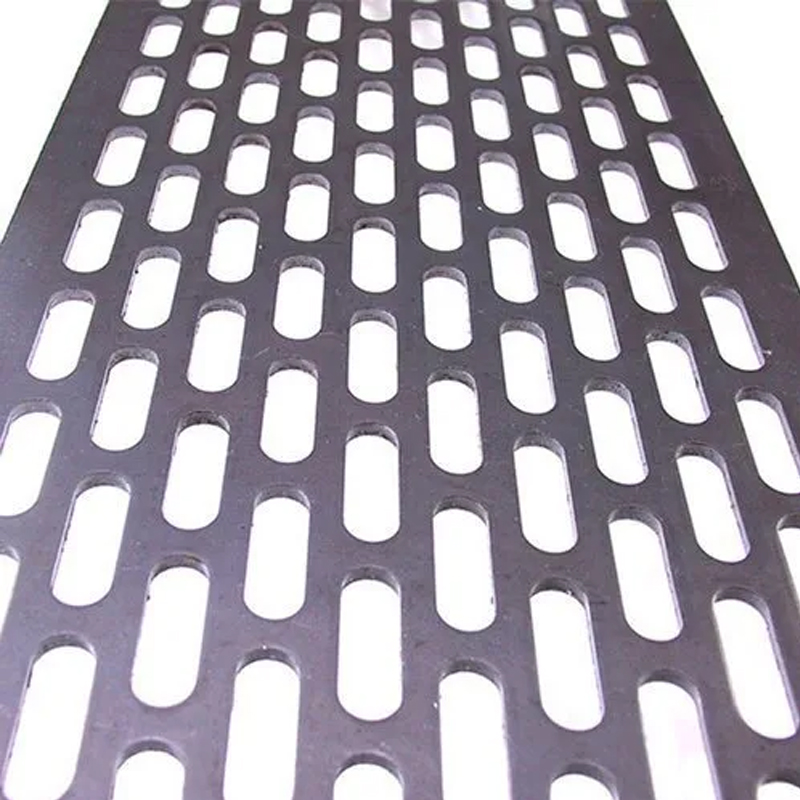

Перфорированные листы с прямоугольными отверстиями

Перфорированные листы с прямоугольными отверстиями

Связанный поиск

Связанный поиск- Поставщики Z профиль 555 спецификации профилей из Китая

- Заводы по производству квадратных труб с напылением

- Купить рулонную углеродистую сталь

- Производители которые покупают углеродистую сталь

- Купить первичную стальную конструкцию

- Заводы по производству перфорированных стальных листов в Китае

- Поставщики U-образного швеллера

- Производство Z-профилей марки DKC

- Производитель профильных квадратных труб

- Поставщики Z-образного сечения стали из Китая