Завод по производству прессованной листовой стали нулевой толщины

Когда слышишь про 'нулевую толщину', первое, что приходит в голову — маркетинговая уловка. Но на практике это означает не буквальный ноль, а предел возможностей современного сталепроката. В ООО Чэнду Тайсин Технолоджи мы долго экспериментировали с калибровкой валков, пока не добились стабильного результата в 0,15 мм — для строительных панелей это почти невесомость.

Технологические тонкости прессования

Основная ошибка новичков — пытаться сразу гнаться за минимальными показателями. Без отлаженной системы охлаждения сталь начинает 'плыть' уже на третьем проходе через валки. Помню, в 2019-м пришлось перебрать три конфигурации гидравлических прессов, прежде чем нашли вариант с двойным контуром стабилизации.

Ключевой момент — подготовка сырья. Даже микроскопические включения в рудной массе приводят к разрывам при прессовании. Мы сотрудничаем с металлургическими комбинатами, где внедрили многоступенчатую очистку расплава. Без этого о прессованной листовой стали высокого класса говорить бессмысленно.

Термическая обработка — отдельная история. При переходе на толщины ниже 0,3 мм стандартные печи с шаговым нагревом не подходят. Пришлось разрабатывать камеры с падающим температурным градиентом — решение, которое теперь используют и конкуренты.

Практическое применение в строительстве

На сайте titanzincsteel.ru мы не зря делаем акцент на энергоэффективности. Прессованная сталь нулевой толщины в фасадных системах позволяет снизить нагрузку на несущие конструкции на 40% compared с традиционными решениями. Но есть нюанс: монтажники часто перетягивают крепеж, деформируя материал.

В жилищном строительстве такой материал — палка о двух концах. С одной стороны, идеальная геометрия панелей ускоряет монтаж. С другой — требуются специальные клеевые составы, обычный монтажный клей не держит. Пришлось вместе с химиками разрабатывать полимерную основу с металлическими микроволокнами.

Самое неочевидное применение — кровельные работы. При уклоне менее 15 градусов вода начинает 'зависать' на поверхности из-за капиллярного эффекта. Решили лазерной перфорацией создавать микроканалы — технология, которую теперь патентуем.

Проблемы контроля качества

Дефектоскопия — головная боль всего производства. Стандартные ультразвуковые сканеры не видят микропор в материале такой толщины. Перешли на радиографический контроль с низкоэнергетическими рентгеновскими трубками — оборудование дорогое, но иначе брак доходил до 12%.

Хранение готовой продукции — отдельная статья расходов. Рулоны нельзя ставить вертикально — возникает напряжение, приводящее к остаточной деформации. Разработали специальные консольные стеллажи с опорой по всей длине сердечника.

Логистика оказалась сложнее производства. Первые партии повредились при перевозке — вибрация грузовика создавала резонансные колебания. Теперь используем демпфирующие прокладки с памятью формы, хотя это удорожает себестоимость на 3-4%.

Экологические аспекты производства

Когда мы в ООО Чэнду Тайсин Технолоджи говорим об экологичности, это не пустые слова. На каждую тонну листовой стали мы используем замкнутый цикл водопотребления — технология, скопированная с японских металлургических комбинатов.

Энергоемкость процесса все еще высока — около 1200 кВт/ч на тонну. Но по сравнению с традиционным прокатом это на 35% меньше. Добились этого за счет рекуперации тепла от охлаждающих контуров.

Утилизация отходов — больная тема. Обрезки слишком тонкие для переплавки в дуговых печах. Пришлось налаживать сотрудничество с цементными заводами — добавляем стальную пыль в шихту как минеральную добавку.

Экономические перспективы технологии

Себестоимость все еще кусается — около 2800 долларов за тонну против 1800 у стандартной тонколистовой стали. Но в премиальном сегменте строительства это окупается за счет снижения затрат на монтаж и транспортировку.

Рынок СНГ пока с осторожностью принимает инновации. Наш сайт titanzincsteel.ru сначала позиционировали как нишевое решение, но спрос растет в сегменте высотного строительства — там вес конструкций критичен.

Перспективы видны в автомобилестроении — уже ведем переговоры с производителями электромобилей. Для батарейных отсеков важны и малый вес, и точность геометрии, что как раз наши сильные стороны.

Ошибки и находки

Самая дорогая ошибка — попытка использовать китайские гидравлические системы. Их клапаны не держали плавность хода при толщинах ниже 0,2 мм. Пришлось экстренно переходить на немецкие комплектующие, потеряли полгода на переналадку.

Неожиданно полезным оказался опыт авиастроителей. Технология вакуумной фиксации листов при резке позаимствована у производителей обшивки для самолетов — теперь это стандарт для всего нашего производства.

Текущий вызов — автоматизация контроля дефектов. Нейросети пока плохо справляются с классификацией микродефектов, приходится держать штат из 12 человек-дефектоскопистов. Но к следующему году обещают доработать алгоритмы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

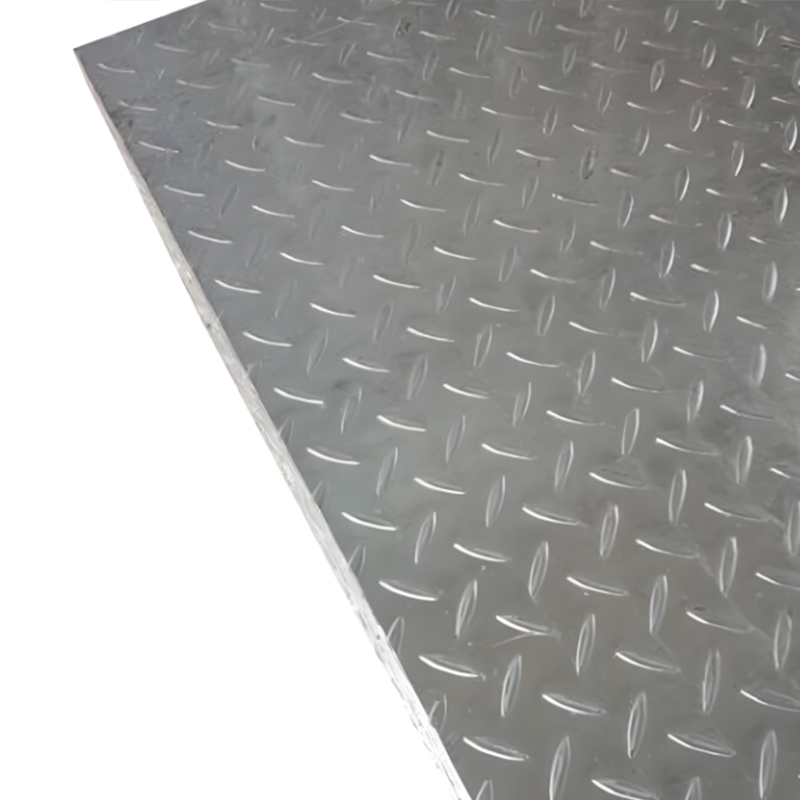

Профилированный настил Профнастил Н57-750 0,80 мм оцинкованный

Профилированный настил Профнастил Н57-750 0,80 мм оцинкованный -

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели -

Саморезы с буром

Саморезы с буром -

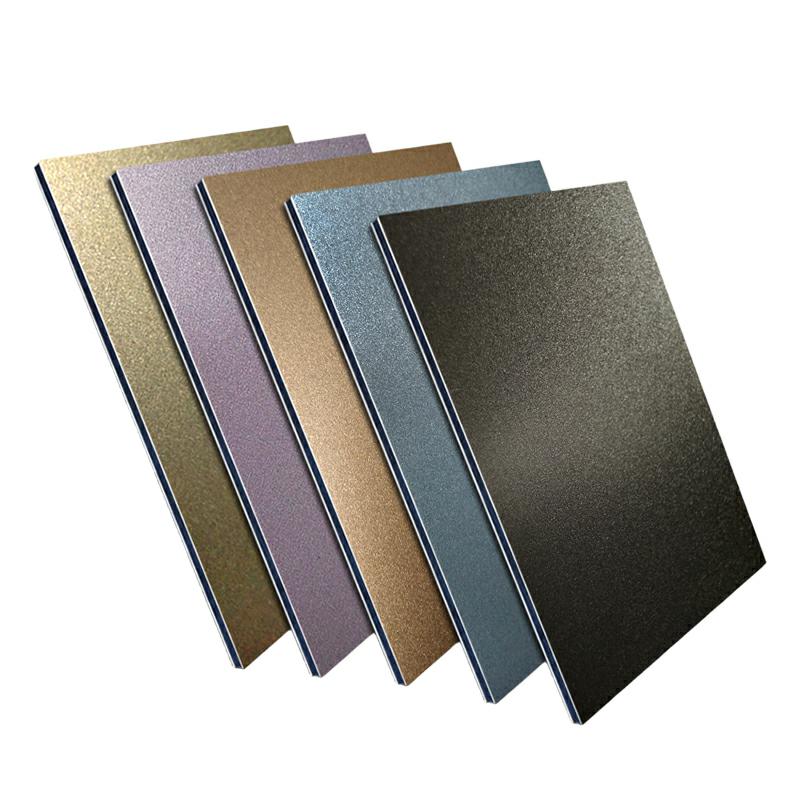

Высококачественная Алюминиевая композитная панель: Прочность, эргономичность и стиль для любых проектов

Высококачественная Алюминиевая композитная панель: Прочность, эргономичность и стиль для любых проектов -

Профнастил для кровель и стен: высокая прочность, быстрая доставка по всей России

Профнастил для кровель и стен: высокая прочность, быстрая доставка по всей России -

Сэндвич-панель сэндвич панели стеновые фасадные панели сэндвич-панели ППУ сэндвич-панели с каменной ватой панели для облицовки стен панели для фасада строительные материалы панели с декоративным покрытием сэндвич панели москва

Сэндвич-панель сэндвич панели стеновые фасадные панели сэндвич-панели ППУ сэндвич-панели с каменной ватой панели для облицовки стен панели для фасада строительные материалы панели с декоративным покрытием сэндвич панели москва -

Сэндвич-панели для стен: ППУ, ПИР, минеральная вата, ЭППС — производство и поставка из Китая

Сэндвич-панели для стен: ППУ, ПИР, минеральная вата, ЭППС — производство и поставка из Китая -

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж -

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Производитель/Производители

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Производитель/Производители -

C-образный стальной профиль

C-образный стальной профиль -

Алюминиевые композитные панели для наружной и внутренней отделки | Завод-изготовитель из Китая

Алюминиевые композитные панели для наружной и внутренней отделки | Завод-изготовитель из Китая -

Декоративные композитные панели

Декоративные композитные панели

Связанный поиск

Связанный поиск- Купить металлические кабины для крошечных домов

- Купить Z профиль 50×50×50×2000мм профиль

- z образный профиль 5 5 5

- Завод купить сэндвич панели Москва

- Алюминиевые круглые трубы из Китая

- Завод по производству кровельных сэндвич-панелей

- Купить алюминиевые композитные панели

- Заводы по производству круглых труб в Китае

- Китайский завод по производству чугунных круглых труб

- винт с полукруглой головкой и шестигранником