Завод по производству потолочных панелей

Когда слышишь 'завод потолочных панелей', многие представляют конвейер с бездушными плитами, но реальность — это постоянный компромисс между прочностью и лёгкостью, где каждый миллиметр профиля влияет на акустику. В ООО Чэнду Тайсин Технолоджи мы десятилетиями ломаем стереотипы, доказывая, что металлические решения могут быть экологичными — наш сайт https://www.titanzincsteel.ru детально показывает, как энергоэффективность достигается не за счёт толщины стали, а за счёт перфорационных расчётов.

Сырьё и подводные камни логистики

Начну с банального: оцинкованная сталь для панелей должна иметь не просто цинковое покрытие, а строгий контроль по ГОСТ 14918. Однажды закупили партию с визуально идеальной поверхностью, но при формовке на линии появились микротрещины — оказалось, поставщик сэкономил на пассивации. Пришлось срочно переключаться на проверенного партнёра из Магнитогорска, хотя это удорожило транспортировку на 12%.

Экологичность — не просто маркетинг. В Чэнду Тайсин Технолоджи мы используем сталь с покрытием GreenCoat, где связующим выступает растительное масло вместо эпоксидов. Но тонкость в том, что такие материалы капризны при хранении: зимой при -25°C панели приходится прогревать в цехе сутки перед резкой, иначе кромки крошатся. Это редко пишут в техкартах, но в Сибири такие нюансы решают всё.

Логистика рулонной стали — отдельная головная боль. Для перфорированных панелей толщиной 0,7 мм нужны катушки диаметром строго 1,5 метра — если больше, разматыватель на линии даёт сбой. Пришлось разработать переходные адаптеры, но и они не спасают, когда поставщик нарушает геометрию намотки. В прошлом квартале из-за этого простаивали два цеха 16 часов.

Технология перфорации: между акустикой и прочностью

Перфорация — это не просто дырки в металле. Диаметр отверстий 2-3 мм с шагом 5 мм даёт звукопоглощение до 0,7 Коэфф, но снижает жёсткость на 15%. Для компенсации мы в Чэнду Тайсин Технолоджи добавили рёбра жёсткости по краям — пришлось перенастраивать гибочные прессы с точностью до 0,1 мм.

Самое сложное — расчёт перфорации для помещений с высокой влажностью. В бассейнах стандартные отверстия забиваются конденсатом за полгода. Решение нашли экспериментально: увеличили шаг до 8 мм и добавили микроперфорацию (0,8 мм) между основными отверстиями. Это снизило акустику на 10%, но увеличило срок службы в три раза.

Ошибка новичков — пытаться делать перфорацию после покраски. Мы в 2018 году пробовали — получили отслоение полимерного слоя на стыках. Теперь чёткая последовательность: резка → перфорация → обезжиривание → грунтовка → полимеризация. Даже цвет влияет на технологию: тёмные панели требуют на 20% больше времени в печи.

Монтажные особенности, о которых молчат производители

Скрытый крепёж — это красиво, но если не учесть температурное расширение, через год потолок идёт 'волной'. В торговом центре в Новосибирске мы поначалу ставили крепежи с шагом 600 мм — летом панели выгнулись на 3 см. Теперь для помещений длиннее 12 метров используем плавающие кронштейны с компенсационными зазорами.

Геометрия помещения — отдельный кошмар. В исторических зданиях перепады уровня потолка достигают 15 см. Стандартные панели приходится резать на объекте, но тогда срезается замковое соединение. Наш выход — производить потолочные панели с переменной шириной (от 300 до 600 мм), но это увеличивает стоимость производства на 25%.

Самая частая жалоба от монтажников — вес панелей при большой длине. Даже алюминиевые варианты длиной 4 метра весят 18 кг — один человек не удержит. Пришлось разработать систему телескопических подпорок с магнитными захватами. Но и тут нюанс: магниты не работают на оцинкованной стали без ферромагнитного покрытия.

Энергоэффективность: цифры против мифов

Многие считают, что металлические панели — это холодно. Но при правильном монтаже с терморазрывом их сопротивление теплопередаче достигает 1,2 м2?°C/Вт. В логистическом центре под Казанью мы утепляли потолок панелями с пенополиуретаном 40 мм — зимой экономия на отоплении составила 34%.

Светоотражение — недооценённый фактор. Матовая белая поверхность панелей даёт коэффициент отражения 0,82 — это позволило на заводе в Уфе уменьшить количество светильников на 40%. Но глянцевые покрытия, хоть и легче в уходе, дают блики — их нельзя использовать в цехах с высотными кранами.

Вентилируемые зазоры — палка о двух концах. Если оставить просчёт 50 мм вместо 30 мм, возникает эффект 'холодильника': зимой тёплый воздух уходит через верх. Пришлось внедрять расчётные таблицы для каждого региона: в Сочи хватает 20 мм, в Якутске — минимум 60 мм с дополнительной изоляцией.

Провалы и находки

В 2019 году мы пытались делать панели с деревянным шпоном — выглядело роскошно, но за год декоративный слой отслоился из-за перепадов влажности. Потеряли 2 млн рублей, но вынесли урок: натуральные материалы несовместимы с металлом без буферного слоя.

Зато удачным оказался эксперимент с антибактериальным покрытием AgION. В медицинских лабораториях такие панели подавляли рост грибка на 90%. Но технология дорогая — пришлось предлагать её только для премиальных объектов.

Сейчас тестируем панели с интегрированной LED-подсветкой. Проблема в теплоотдаче: светодиоды греются до 70°C, что деформирует полимерное покрытие. Решение пока не найдено — возможно, придётся делать съёмные световые модули.

Рынок и будущее

Спрос смещается в сторону кастомизации. Если раньше 80% заказов были на белые панели, теперь каждый третий клиент просит цвет по RAL или фотопечать. Это замедляет производство, но даёт маржу выше на 15-20%.

Конкуренты из Юго-Восточной Азии предлагают панели на 30% дешевле, но их продукция не выдерживает морозов — при -30°C полиэстер трескается. Наше преимущество — адаптация к российскому климату, что подтверждают объекты в Норильске и Воркуте.

Перспективы — в комбинированных решениях. Мы в ООО Чэнду Тайсин Технолоджи уже выпускаем панели со встроенными акустическими мембранами, но следующий шаг — интеграция с системами 'умный дом'. Например, датчики дыма, встроенные в торцевые профили. Пока это дорого, но для бизнес-центров уже есть пилотные заказы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Эксклюзивные варианты Алюминиевая композитная панель:ubertон, комфорт и_functionальность в одном

Эксклюзивные варианты Алюминиевая композитная панель:ubertон, комфорт и_functionальность в одном -

Высококачественная Алюминиевая композитная панель: Прочность, эргономичность и стиль для любых проектов

Высококачественная Алюминиевая композитная панель: Прочность, эргономичность и стиль для любых проектов -

Алюминиевая черепица с каменным покрытием в стиле barrel tile: характеристики, применение и преимущества

Алюминиевая черепица с каменным покрытием в стиле barrel tile: характеристики, применение и преимущества -

Сэндвич-Панель для Наружных Стен

Сэндвич-Панель для Наружных Стен -

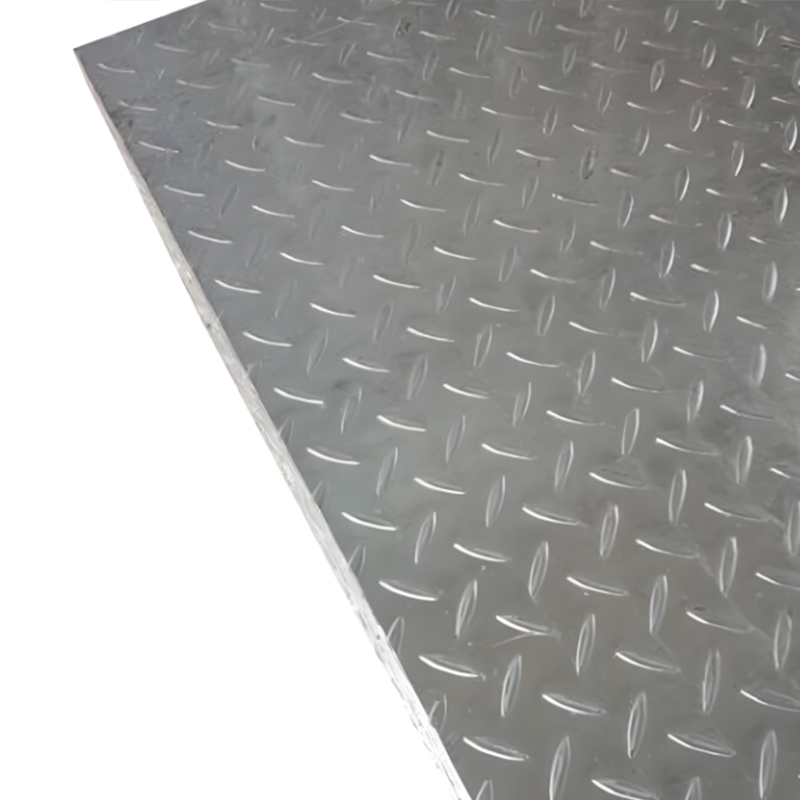

Алюмооцинкованные листы

Алюмооцинкованные листы -

Профнастил для кровель и стен: высокая прочность, быстрая доставка по всей России

Профнастил для кровель и стен: высокая прочность, быстрая доставка по всей России -

Профилированный настил Профнастил Н57-750 0,80 мм оцинкованный

Профилированный настил Профнастил Н57-750 0,80 мм оцинкованный -

Сэндвич-панели для холодильных камер Панели ППУ для холодных складов Холодильные сэндвич-панели

Сэндвич-панели для холодильных камер Панели ППУ для холодных складов Холодильные сэндвич-панели -

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж -

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Производитель/Производители

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Производитель/Производители -

Профилированный настил composite: Стальной каркас с бетонным наполнением, быстрая монтаж, для многоэтажных зданий

Профилированный настил composite: Стальной каркас с бетонным наполнением, быстрая монтаж, для многоэтажных зданий -

Фотоэлектрические кровельные сэндвич-панели с металлической поверхностью

Фотоэлектрические кровельные сэндвич-панели с металлической поверхностью

Связанный поиск

Связанный поиск- Производитель модульных зданий из сэндвич-панелей

- Купить кровельные сэндвич-панели

- Стальные изделия

- Завод Z-профиля для монтажа

- Китай металлические хижины крошечные дома заводы

- Китайские поставщики металлических Z-профилей

- Производство металлических круглых труб

- перфорированный лист металла

- Производители алюминия

- Стеновые панели из Китая