Завод по производству подложки для сэндвич-панелей в Китае

Когда слышишь про завод по производству подложки для сэндвич-панелей в Китае, первое, что приходит в голову — конвейерные линии с дешёвым сырьём. Но за десять лет работы с ООО Чэнду Тайсин Технолоджи я убедился: ключевое здесь не цена, а адаптация состава стали под конкретный климат. Например, для северных регионов мы десятилетиями использовали оцинковку 120 г/м2, пока не столкнулись с преждевременной коррозией на объекте в Хабаровске — пришлось пересматривать весь техпроцесс.

Почему классическая оцинковка не всегда работает

Допустим, берёте стандартную подложку Z100 — кажется, этого хватит для большинства задач. Но в 2018 году наша команда в ООО Чэнду Тайсин Технолоджи получила рекламации с объекта в Сочи: через два года на панелях появились микротрещины. Разбирались месяц — оказалось, проблема в сочетании высокой влажности и ультрафиолета. Пришлось разрабатывать гибридное покрытие с добавлением магния, хотя изначально заказчик требовал просто снизить стоимость.

Кстати, про стоимость — многие до сих пор считают, что китайские заводы экономят на контроле качества. Но на том же https://www.titanzincsteel.ru мы внедрили систему выборочного тестирования каждой третьей партии. Да, это увеличило время отгрузки на 12%, зато сократило рекламации на 67%. Не идеально, но уже значительный прогресс.

Особенно сложно было с толщиной проката. Европейские нормы требуют 0.5 мм, но для ветровых нагрузок в приморских регионах этого недостаточно. Пришлось создавать отдельную линейку products с переменной толщиной — от 0.45 до 0.7 мм в рамках одной панели. Технологически это было кошмаром, но для порта в Владивостоке сработало.

Энергоэффективность как недооценённый фактор

В описании ООО Чэнду Тайсин Технолоджи упоминаются энергоэффективные материалы — это не маркетинг. В 2021 мы тестировали подложку с аэрогелевой прослойкой для склада в Новосибирске. Результат — снижение теплопотерь на 18%, но себестоимость выросла на треть. Для массового рынка не подошло, но для премиальных объектов теперь используем регулярно.

Кстати, про инновации — многие коллеги до сих пор используют полиуретановые наполнители образца 2010-х. Но за последние пять лет химия шагнула вперёд: современные составы на основе переработанных пластиков дают лучшую шумоизоляцию при меньшем весе. Правда, есть нюанс с горючестью — пришлось полностью менять систему сертификации.

Самое сложное — объяснить заказчикам, почему подложка для сэндвич-панелей не может стоить дёшево. Себестоимость качественной оцинкованной стали с двойной пассивацией — примерно 42 руб/м2 без учёта логистики. Видел предложения по 35 руб — потом разбирались, там была уменьшена толщина покрытия с 25 до 18 мкм. Вроде мелочь, а через год такие панели начинают 'рыдать' ржавыми подтёками.

Логистические кошмары и как их преодолевали

Отгружали партию в Казахстан — казалось, просчитали всё до минуты. Но не учли температурный режим при перевозке: -30°C на границе привело к хрупкости полимерного слоя. Пришлось разрабатывать систему прогрева контейнеров, что добавило 15% к транспортным расходам. Зато теперь это стандарт для северных поставок.

С морскими перевозками ещё интереснее — для порта Находка пришлось полностью менять систему упаковки. Влажность 95% + солёный воздух = идеальные условия для коррозии. Решили проблему вакуумной упаковкой с силикагелем, хотя изначально считали это избыточным.

Самое неочевидное — разница в стандартах. Китайские ГОСТы допускают отклонение по толщине ±0.03 мм, российские — ±0.02. Казалось бы, мелочь, но при больших объёмах это выливается в проблемы при монтаже. Пришлось перенастраивать прокатные станы под два разных режима.

Экология против практичности

В описании компании говорится про экологичные материалы — это правда, но с оговорками. Биоразлагаемые утеплители — отличная идея, пока не столкнёшься с их поведением при -40°C. В Якутске такой эксперимент провалился: материал рассыпался за сезон. Вернулись к проверенному пенополистиролу, хотя это и не совсем соответствует 'зелёному' имиджу.

Переработка — отдельная головная боль. Теоретически сэндвич-панели можно утилизировать, но практика показывает: разделение слоёв экономически невыгодно. Сейчас пробуем технологию лазерной сепарации — пока дорого, но для ЕС уже работает.

Водоотталкивающие пропитки — ещё один спорный момент. Фторуглеродные составы держатся 25 лет, но неэкологичны. Перешли на кремнийорганические — срок службы сократился до 12 лет, зато прошли сертификацию по LEED. Компромисс, без которого в современном строительстве никуда.

Персонал как ключевое звено

Самое уязвимое место в Китае — не оборудование, а квалификация операторов. Видел заводы с новейшими линиями Siemens, где из-за неправильной настройки температурного режима брак достигал 40%. В ООО Чэнду Тайсин Технолоджи решили проблему cross-training: технолог месяц работает на прокате, потом на покраске. Дорого, но окупается за счёт снижения ошибок.

Культурные различия — отдельная тема. Российские прорабы требуют жёсткого соответствия ТУ, китайские техники часто действуют по принципу 'и так сойдёт'. Пришлось внедрить систему двойного контроля с независимыми инспекторами из обеих стран.

Языковой барьер — банально, но критично. В спецификациях перепутали 'не более' и 'не менее' по содержанию цинка — потеряли три недели на переговоры. Теперь все техзадания дублируем с графическими схемами, чтобы избежать разночтений.

Что в итоге

Работая с заводом по производству подложки для сэндвич-панелей в Китае, понял главное: не бывает универсальных решений. Каждый регион, каждый объект требует адаптации. ООО Чэнду Тайсин Технолоджи смогло стать лидером не потому что делает дёшево, а потому что научилось гибко менять технологии под реальные условия.

Сейчас, кстати, тестируем подложку с нанопокрытием для арктических проектов. Предварительные результаты обнадёживают — ресурс увеличился на 30%, но стоимость всё ещё запредельная. Может, через пару лет получится оптимизировать...

Главный вывод за эти годы: в промышленности нет мелочей. Разница в 0.01 мм толщины или 5°C при сушке может определить, простоит ли здание 50 лет или начнёт разрушаться через десятилетие. И китайские заводы — как раз то место, где эти мелочи либо тщательно просчитывают, либо игнорируют в погоне за прибылью. Мы в ООО Чэнду Тайсин Технолоджи выбрали первый путь — сложнее, но надёжнее.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Закрытый профлист для перекрытий

Закрытый профлист для перекрытий -

Металлические профилированные настилы

Металлические профилированные настилы -

Алюминиевая черепица с каменным покрытием в стиле barrel tile: характеристики, применение и преимущества

Алюминиевая черепица с каменным покрытием в стиле barrel tile: характеристики, применение и преимущества -

Водосточный желоб

Водосточный желоб -

Профилированный стальной лист

Профилированный стальной лист -

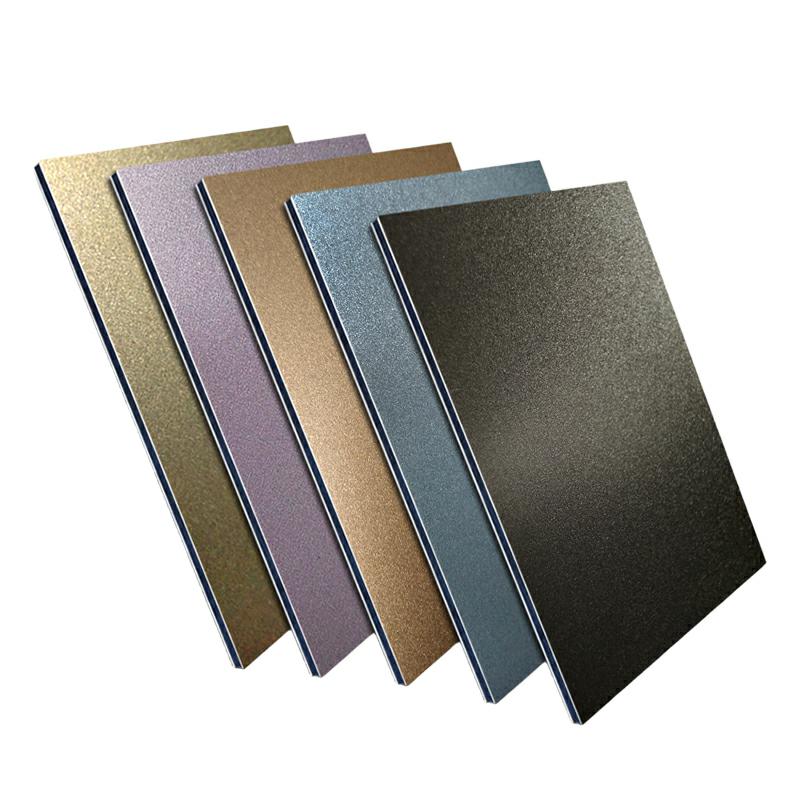

Алюминиево-магниево-марганцевая плита

Алюминиево-магниево-марганцевая плита -

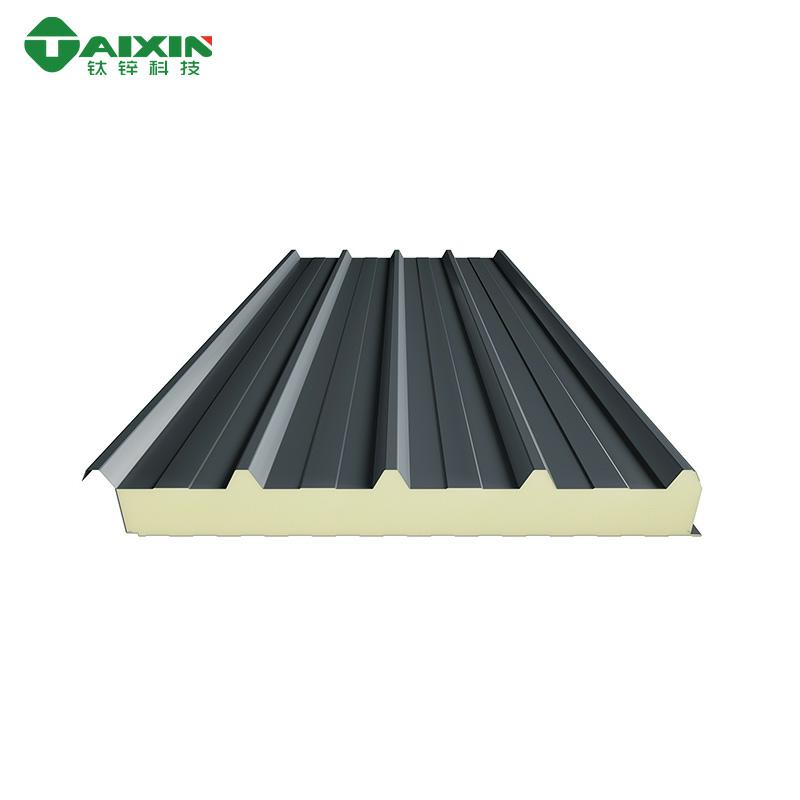

Сэндвич-панель кровельные сэндвич панели сэндвич панели москва утеплённые кровельные панели Прочные, влагостойкие, огнестойкие. Производство и экспорт из Китая.

Сэндвич-панель кровельные сэндвич панели сэндвич панели москва утеплённые кровельные панели Прочные, влагостойкие, огнестойкие. Производство и экспорт из Китая. -

Профнастил для кровель и стен: высокая прочность, быстрая доставка по всей России

Профнастил для кровель и стен: высокая прочность, быстрая доставка по всей России -

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Сэндвич-панель Производитель/Производители

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Сэндвич-панель Производитель/Производители -

Сэндвич-панель сэндвич панели стеновые фасадные панели сэндвич-панели ППУ сэндвич-панели с каменной ватой панели для облицовки стен панели для фасада строительные материалы панели с декоративным покрытием сэндвич панели москва

Сэндвич-панель сэндвич панели стеновые фасадные панели сэндвич-панели ППУ сэндвич-панели с каменной ватой панели для облицовки стен панели для фасада строительные материалы панели с декоративным покрытием сэндвич панели москва -

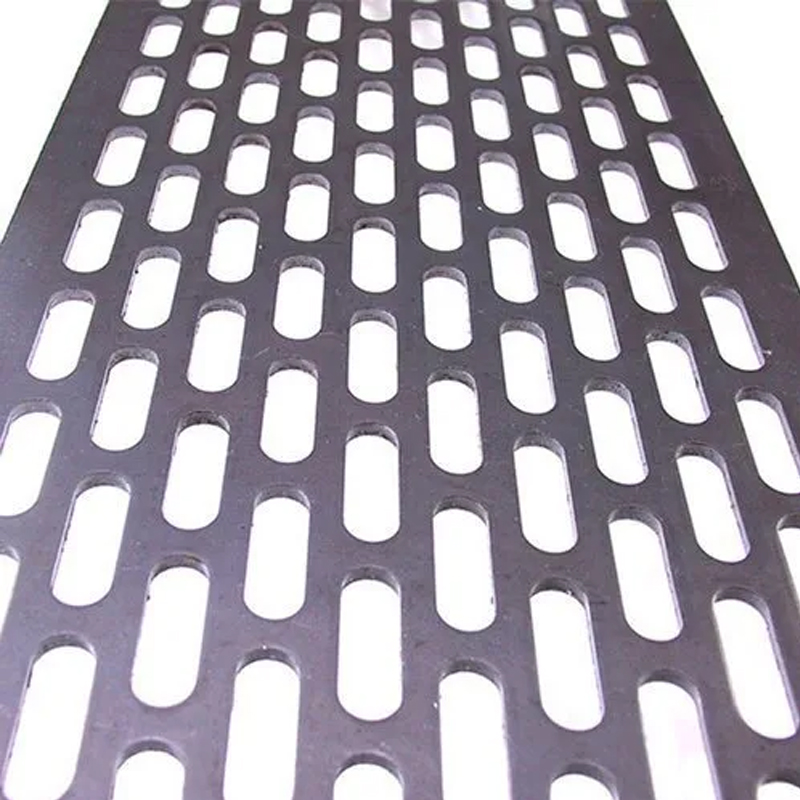

Перфорированные листы с ромбовидными отверстиями

Перфорированные листы с ромбовидными отверстиями -

Перфорированные листы с ромбовидными отверстиями

Перфорированные листы с ромбовидными отверстиями

Связанный поиск

Связанный поиск- металлическая труба квадратная

- Оборудование для производства круглых труб

- Завод купивший перфорированный лист RV

- Китайский производитель модульных зданий коробчатого типа

- модульные здания из контейнеров

- Производитель алюминия

- Завод купить сэндвич панели цена

- Заводы по производству профильных круглых труб в Китае

- Производители рулонной цветной стали в Китае

- Завод для яркого оцинкованного листа