Завод по производству плит перекрытия

Когда слышишь 'завод по производству плит перекрытия', многие представляют просто линию с формами и бетономешалкой. Но на деле это сложный организм, где каждый сантиметр технологической цепочки влияет на итоговую прочность. Я вот вспоминаю, как в 2018-м мы переходили на плиты перекрытия с предварительным напряжением арматуры — казалось бы, мелочь, а дала усадку на 15% меньше стандартной. Но обо всём по порядку.

Технологические нюансы, о которых не пишут в учебниках

Первое, с чем сталкиваешься на производстве — это влажность заполнителей. Помню, в Новосибирске при -30° песок с карьера приходилось прогревать сутками, иначе адгезия с цементом шла краем. Тут не до ГОСТов — либо интуиция, либо брак. Кстати, о производстве плит — многие до сих пор экономят на виброуплотнении, а потом удивляются трещинам в углах.

Арматурный каркас... Вот где собака зарыта. Мы как-то пробовали немецкие автоматические линии для вязки — точность феноменальная, но наши монтажники потом ругались: 'Жёсткость не та, гнётся при подъёме'. Вернулись к полуавтоматам с ручной корректировкой узлов. Да, кривизна до 3 мм по краю, зато при монтаже стыкуется как влитое.

Термообработка — отдельная песня. Идеальная циклограмма для ПК-70: 2 часа предварительной выдержки, потом плавный подъем до 85°... Но когда котельная даёт перепад в 10 градусов, все графики летят к чёрту. Приходится импровизировать — то пар подаёшь тоньше, то крышки форм приоткрываешь. Рецепт выстраданный: если на поверхности выступают 'слёзы' конденсата — немедленно сбавляй температуру, иначе морозостойкость упадёт на две марки.

Ошибки, которые дорого обходятся

Самая глупая история у нас вышла с противоморозными добавками. Решили сэкономить — взяли отечественный аналог вместо шведского. В лаборатории всё показывало норму, а на объекте в Уфе через полгода плиты покрылись сеткой волосяных трещин. Пришлось демонтировать три этажа — убыток сопоставим с годовой экономией на добавках.

Геометрия опалубки — ещё один подводный камень. Казалось бы, стальные формы вечны? Ан нет — после 200 циклов начинает 'вести' углы. Мы сейчас замеряем лазером каждую форму раз в неделю. Обнаружили интересное: если отклонение по диагонали превышает 1.5 мм, плита при монтаже обязательно даст зазор под правилом.

Логистика — отдельный кошмар. Как-то отгрузили партию в -25° без термочехлов — думали, 50 км до объекта проедут. В итоге 30% плит с микротрещинами в верхнем слое. Теперь всегда инструктируем водителей: 'Если на улице ниже -15 — останавливайся каждые 20 км проверять температуру бетона под утеплителем'.

Современные материалы и неочевидные решения

Сейчас много говорят про облегчённые плиты с керамзитом. Мы пробовали — прочность на сжатие хорошая, но при динамических нагрузках (например, в промышленных цехах) появляется 'усталостный' эффект. Перешли на полистиролбетон — дороже, но зато вибропоглощение выше на 40%.

Интересный опыт получили с заводом по производству плит для объектов с агрессивной средой. Для химического комбината в Дзержинске делали плиты с добавкой микрокремнезёма — себестоимость выросла на 25%, зато срок службы в кислотной атмосфере прогнозируем до 100 лет.

Сейчас присматриваемся к комбинированным решениям от ООО Чэнду Тайсин Технолоджи — их подход к энергоэффективным материалам мог бы дать интересные результаты для многопустотных плит. На их сайте https://www.titanzincsteel.ru видел технологии, которые теоретически можно адаптировать под наши линии — например, методы антикоррозийной обработки стальных элементов опалубки.

Взаимодействие со смежниками

Монтажники — наши главные критики. Как-то пришлось переделывать систему строповочных петель после того, как бригада Иванова с пятого этажа позвонила и сказала: 'Ребята, ваши плиты разворачивает как вертолёт при ветре 10 м/с'. Оказалось, центр тяжести смещён на 2 см от расчётного.

Проектировщики... С ними вечный спор про допуски. По СНиП допустимое отклонение по длине ±10 мм, но когда собираешь этаж из 20 плит, набегает уже 200 мм. Приходится вводить внутренний стандарт ±5 мм — иначе монтажники потом герметизацию швов не сделают как следует.

Лаборатория ОТК — наши глаза и уши. Ввели жёсткое правило: если оператор заметил 'закипание' бетона при формовании — немедленно остановка линии. Раньше пытались 'дожать' вибрацией — в итоге получали расслоение по высоте плиты. Теперь проще потерять час на перенастройку, чем потом разбираться с рекламациями.

Экономика и перспективы

Себестоимость — это постоянный компромисс. Можно делать идеальные плиты по немецким технологиям, но их цена будет в 1.8 раз выше рыночной. Нашли свою нишу: держим качество на 15% выше среднего по региону при цене на 10% выше. Клиенты платят за предсказуемость геометрии.

Автоматизация... Купили японского робота для натяжения арматуры — точность феноменальная, но обслуживание обходится в 30% от его стоимости ежегодно. Для серийного производства плит перекрытия оправдано, а для мелких заказов проще три разнорабочих поставить.

Сейчас смотрим в сторону снижения энергоёмкости. Если раньше на 1 м3 бетона уходило 120 кВт·ч, сейчас за счёт рекуперации тепла от пропарочных камер удалось снизить до 85. Дальше будем экспериментировать с солнечными коллекторами для подогрева воды — по нашим расчётам, ещё 15% экономии можно выжать.

Нестандартные ситуации и уроки

Запомнился случай с объектом в сейсмическом районе. Проект требовал плиты с дополнительными рёбрами жёсткости — сделали, но не учли, что стандартные захваты крана не подходят. Пришлось за неделю разрабатывать новые траверсы. Вывод: всегда требуй у заказчика полный пакет документов по монтажу.

Ещё был курьёз с цветом бетона. Для элитной жилой высотки заказчик захотел 'тёплый бежевый оттенок'. Добавили пигмент — всё получилось. Но через месяц звонок: 'У вас партии разные по цвету!'. Оказалось, влажность цемента влияет на тон. Теперь для цветных партий держим отдельный бункер с климат-контролем.

Работа с ООО Чэнду Тайсин Технолоджи пока на стадии переговоров — их решения для металлических ограждающих конструкций теоретически могут дополнить наши плиты системой интегрированных креплений. Если получится совместить технологии — будет прорыв в скорости монтажа.

В целом, производство плит — это не про бетон и арматуру. Это про тысячи мелочей: от температуры в цехе до навыков крановщика. И главное — никогда не останавливаться в поиске компромисса между 'идеально' и 'экономически целесообразно'.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Сэндвич-панель Производитель/Производители

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Сэндвич-панель Производитель/Производители -

Алюминиево-магниево-марганцевая плита

Алюминиево-магниево-марганцевая плита -

Саморезы с буром

Саморезы с буром -

Алюмооцинкованные листы

Алюмооцинкованные листы -

Оцинкованные стальные листы

Оцинкованные стальные листы -

C-образный стальной профиль

C-образный стальной профиль -

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Производитель/Производители

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Производитель/Производители -

Алюминиевая черепица с каменным покрытием в стиле barrel tile: характеристики, применение и преимущества

Алюминиевая черепица с каменным покрытием в стиле barrel tile: характеристики, применение и преимущества -

Оцинкованные профилированные рулонные листы

Оцинкованные профилированные рулонные листы -

Фотоэлектрические кровельные сэндвич-панели с металлической поверхностью

Фотоэлектрические кровельные сэндвич-панели с металлической поверхностью -

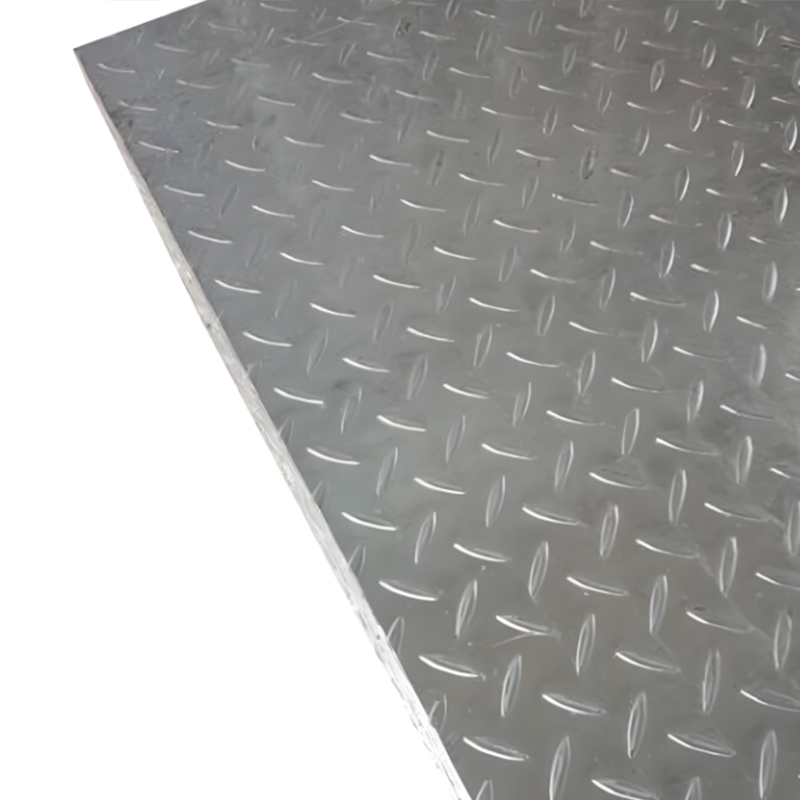

Профилированный настил высокой прочности: Размеры по требованию, антискользящая поверхность, для commerciale строительства

Профилированный настил высокой прочности: Размеры по требованию, антискользящая поверхность, для commerciale строительства -

Перфорированные листы с ромбовидными отверстиями

Перфорированные листы с ромбовидными отверстиями

Связанный поиск

Связанный поиск- Поставщики алюминиевых перфорированных стеновых панелей для наружных стен

- Производители подвесных потолочных панелей

- Поставщики круглых труб

- Купить прессованный стальной лист

- Поставщики узорчатых листов из нержавеющей стали

- Прессованный стальной лист нулевой толщины из Китая

- Производители листов с алюминиево-цинковым покрытием

- Китайские поставщики модульных зданий

- Поставщики листов из оцинкованной стали

- Производители винтов с полукруглой головкой M6 в Китае