Завод по производству напорных плит

Когда слышишь 'завод по производству напорных плит', многие представляют просто штамповку металла, но на деле это капризный процесс, где отклонение в полмиллиметра может означать брак всей партии. Вспоминаю, как на одном из объектов в Новосибирске пришлось переделывать 30 плит из-за неучтённой усадки стали марки 09Г2С — казалось бы, мелочь, но именно такие нюансы отличают кустарное производство от промышленного.

Технологические тонкости, о которых не пишут в учебниках

Начнём с того, что напорные плиты для многоэтажек — это не просто железки. Например, при вальцовке ребер жёсткости часто игнорируют температурный режим: если гнуть при +5°C вместо рекомендованных +15°C, в углах образуются микротрещины. Проверяли на стенде в Казани — через 200 циклов нагрузки такие плиты давали деформацию в 1.5 раза выше нормы.

Сварные швы — отдельная история. Автоматическая сварка под флюсом даёт красивый шов, но для ответственных узлов мы всегда оставляем ручную дуговую сварку электродами УОНИ-13/55. Да, медленнее, зато видишь каждый сантиметр. Как-то в Воронеже пришлось демонтировать плиты из-за пор в швах — сэкономили на предварительном подогреве.

И да, геометрия. Контроль по шаблонам — это прошлый век. Сейчас используем 3D-сканирование, но даже это не панацея: на последнем проекте лазерный сканер не уловил выпуклость в 0.8 мм, которую затем 'вылезла' при монтаже. Пришлось править газовыми горелками на месте — не лучшая практика.

Материалы: между СНиП и реальностью

Сталь С345 — классика, но для заводов напорных плит в сейсмических районах уже переходим на С390. Правда, свариваемость хуже, приходится добавлять легирующие элементы. Кстати, ошибочно думать, что оцинковка решает все проблемы с коррозией — в условиях агрессивных сред (например, near морских портов) лучше комбинировать цинкование с полимерным покрытием.

Тут стоит отметить ООО Чэнду Тайсин Технолоджи — их подход к многослойным покрытиям для металлоконструкций действительно впечатляет. На их сайте titanzincsteel.ru есть кейс по защите плит для объекта в Сочи, где комбинировали алюмоцинк и пурал — через 5 лет эксплуатации коррозия менее 0.01 мм.

А вот с бетоном для узлов сопряжения часто перестраховываются. Помню, на ТЭЦ в Екатеринбурге заложили прочность бетона В35, хотя по расчётам хватало В25. Перерасход составил 12%, при том что анкеровка всё равно лимитировала.

Логистика как часть технологического процесса

Проектировщики часто рисуют плиты без учёта габаритов транспорта. Стандартный 12-метровый плиту ещё можно везти, а вот 18-метровую для аэропорта Пулково — уже головная боль. Пришлось разрабатывать разъёмные конструкции, что увеличило стоимость на 15%, зато сэкономило на спецтранспорте.

Крепление в грузовике — отдельная наука. DIN-рейки хороши для стандартных грузов, но для напорных плит с рёбрами жёсткости пришлось заказывать кастомные траверсы. Один раз водитель сэкономил на стяжках — приехала партия с погнутыми монтажными петлями.

Складирование — бич многих производств. Штабелирование без прокладок приводит к царапинам, а потом заказчик требует замены. Сейчас используем картонные прокладки с пропиткой — дешёво и эффективно.

Контроль качества: между теорией и практикой

Ультразвуковой контроль свариваемых швов — обязательно, но не достаточно. Добавляем капиллярный контроль на 10% швов в случайных зонах. Как показала практика, УЗК может пропустить мелкие трещины в зоне термического влияния.

Испытания на стенде — дорого, но необходимо. Для серийных плит ограничиваемся расчётными методами, но для уникальных объектов (например, мостовые переходы) всегда делаем натурные испытания. В Нижнем Новгороде так выявили резонансные частоты, не учтённые в модели.

Документирование — скучно, но vital. Веду журнал, где фиксирую все отклонения: от партии электродов до температуры в цехе. Через год такие данные помогают выявить системные проблемы.

Эволюция требований и ошибки проектирования

Раньше главным был запас прочности, сейчас добавились требования по fire resistance и acoustic insulation. Приходится усложнять конструкции — например, добавлять fireproof плиты Baswool в сэндвич-панели.

Типовая ошибка — несоответствие расчётных и реальных нагрузок. На объекте в Перми проектировщик заложил снеговую нагрузку 180 кг/м2, а по факту выпало 240 кг/м2. Хорошо, что заложили запас по металлу.

Модернизация старых заводов напорных плит — отдельный вызов. Часто приходится работать с советскими чертежами, где допуски указаны 'на глаз'. В таких случаях делаем 3D-модель по обмерам — дорого, но надёжно.

Перспективы и личный опыт

Сейчас активно внедряем BIM-моделирование, но не всё гладко. Software видит конфликты, но не учитывает последовательность монтажа. Пришлось на объекте в Уфе переделывать узлы крепления — в модели всё сходилось, а на практике болты не становились на место.

Из интересных решений — сотрудничество с ООО Чэнду Тайсин Технолоджи по их энергоэффективным разработкам. Их комбинированные панели с теплоизоляцией позволили сократить толщину напорных плит на 20% без потери прочности — пробовали на складском комплексе под Москвой.

Главный урок за 15 лет: идеальных проектов не бывает. Всегда остаются нюансы, которые видны только при монтаже. Поэтому теперь на каждый крупный объект выезжаю лично — никакие отчёты не заменят вид покоробленной плиты на восьмом этаже.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Механически обработанные панели для чистых помещений

Механически обработанные панели для чистых помещений -

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели -

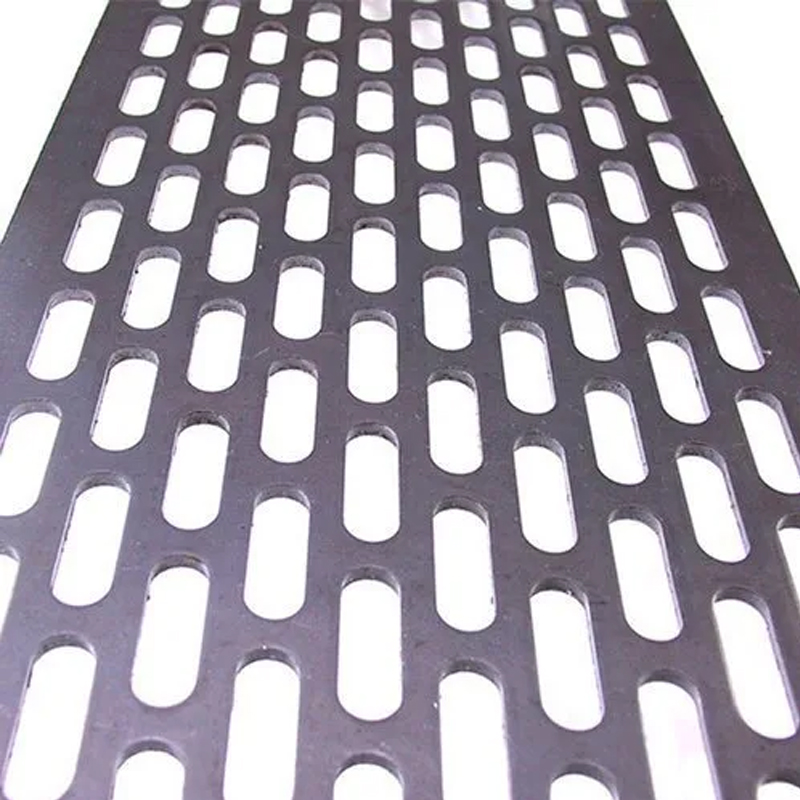

Перфорированные листы с прямоугольными отверстиями

Перфорированные листы с прямоугольными отверстиями -

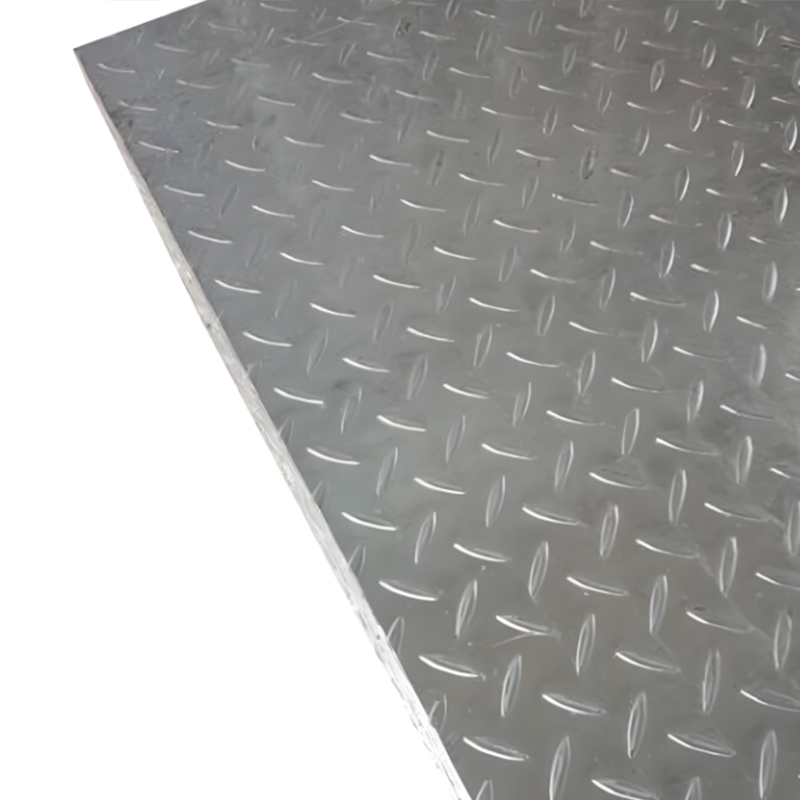

Оцинкованный лист Логичерк/Гладкий/Ш п pattern | ZnAlMg Оцинковка | Устойчивость к морскому воздуху

Оцинкованный лист Логичерк/Гладкий/Ш п pattern | ZnAlMg Оцинковка | Устойчивость к морскому воздуху -

Эксклюзивные варианты Алюминиевая композитная панель:ubertон, комфорт и_functionальность в одном

Эксклюзивные варианты Алюминиевая композитная панель:ubertон, комфорт и_functionальность в одном -

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж -

Сэндвич-панели для стен: ППУ, ПИР, минеральная вата, ЭППС — производство и поставка из Китая

Сэндвич-панели для стен: ППУ, ПИР, минеральная вата, ЭППС — производство и поставка из Китая -

Z-образный стальной профиль

Z-образный стальной профиль -

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка -

Металлические фасадные панели с утеплителем ППУ | Облицовочные панели 16/20/30/50мм для наружной отделки

Металлические фасадные панели с утеплителем ППУ | Облицовочные панели 16/20/30/50мм для наружной отделки -

Закрытый профлист для перекрытий

Закрытый профлист для перекрытий -

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели

Связанный поиск

Связанный поиск- Купить металлическое покрытие для крыши

- Производители оцинкованного листа

- Заводы по производству потолочных панелей

- Поставщики перфорированных Z-профилей из Китая

- Винты с шестигранной головкой с круглой головкой - заводы в Китае

- Поставщики профилей Z-образного сечения 555

- Купить винты с круглой головкой с фланцем

- Производитель первичных металлоконструкций

- Производители листов из оцинкованной стали

- Поставщики саморезов с круглой головкой из Китая