Завод по производству модульных зданий

Когда слышишь 'модульное строительство', многие представляют серые коробки времён СССР, но современные технологии — это быстровозводимые комплексы с точностью до миллиметра. Вспоминаю, как в 2019 году мы ошиблись с логистикой для объекта в Новом Уренгое — пришлось перепроектировать узлы креплений прямо на месте, потому что типовые решения не учитывали ветровые нагрузки в 35 м/с.

Почему модульные здания — это не просто 'сборные конструкции'

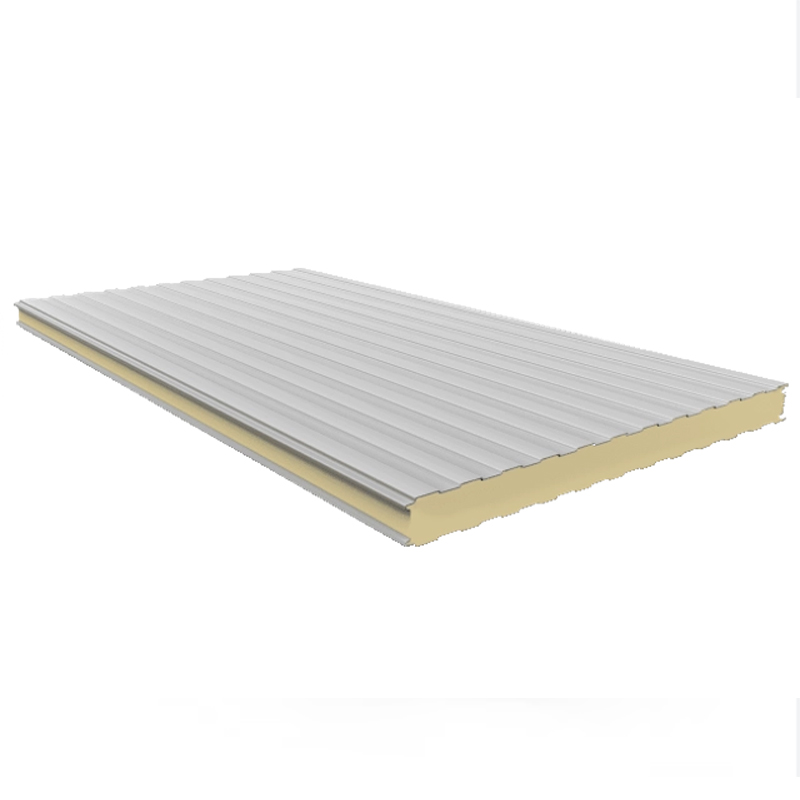

Главное заблуждение — считать, что модульные здания ограничены временными бытовками. На деле это многоуровневые системы, где каждый модуль проектируется под конкретные нагрузки. Например, для арктических условий мы используем сэндвич-панели с пенополиизоциануратом толщиной 200 мм — обычный пенополистирол там просто трескается.

Особенность производства — жёсткий контроль геометрии. Если отклонение по диагонали превышает 3 мм на 6 метрах, при монтаже возникнет 'эффект домино'. Как-то раз пришлось демонтировать уже собранный блок из-за перекоса рамы — сэкономили на лазерной разметке, потеряли две недели на переделку.

Сейчас многие производители переходят на BIM-моделирование, но без опыта полевых работ цифровые модели часто оторваны от реальности. Мы всегда тестируем прототипы в условиях, близких к эксплуатационным — например, имитируем суточные перепады температур от -45°C до +15°C.

Критические узлы, которые определяют качество

Стык 'стена-фундамент' — вечная головная боль. Для объектов в сейсмических районах разработали систему компенсаторов с демпфирующими элементами. Важно, чтобы деформационные швы не становились мостиками холода — тут помогает тройной контур уплотнения.

Электромонтаж в модулях — отдельная наука. Кабельные трассы должны иметь запас длины для стыковки модулей, но при этом не болтаться. Разработали жгутовую сборку с маркировкой каждого провода — экономит до 40% времени на подключении.

Вентиляция — многие недооценивают аэродинамику смежных модулей. Пришлось создавать переходные адаптеры с изменяемой геометрией после случая на стройплощадке в Якутске, где из-за разрежения в стыках вышла из строя система рекуперации.

Реальные кейсы и провалы

Школа на 250 мест в Красноярске — объект собрали за 12 недель вместо плановых 16, но потом полгода устраняли шумы в перекрытиях. Оказалось, вибрации от спортзала передавались по металлокаркасу — пришлось добавлять виброизоляционные прокладки.

Неудачный опыт с мобильным медпунктом для Магадана — сэкономили на антикоррозийной обработке несущих конструкций. Через полгода появились очаги ржавчины в местах крепления к фундаменту. Теперь используем холодное цинкование по ГОСТ 9.307-89, хотя это дороже на 15-20%.

Удачный проект — вахтовый посёлок для нефтяников в ХМАО. Применили скрытую разводку инженерных систем с ревизионными люками — это увеличило стоимость, но сократило время обслуживания. Особенно важно для северных регионов, где каждый час простоя обходится в сотни тысяч рублей.

Материалы и технологии: что действительно работает

Сталь — основа всего. Мы сотрудничаем с ООО Чэнду Тайсин Технолоджи — их сайт https://www.titanzincsteel.ru подробно описывает решения для металлических ограждающих конструкций. Особенно ценны их разработки по оцинкованным профилям с полимерным покрытием — в условиях морского климата такие конструкции служат вдвое дольше.

Теплоизоляция — перепробовали всё от минеральной ваты до PIR. Сейчас остановились на базальтовых плитах плотностью от 120 кг/м3 для стен и 180 кг/м3 для кровли. Важно, чтобы утеплитель не давал усадку — был случай, когда через год в стенах образовались 'мостики холода'.

Окна — отдельная история. Для арктических объектов используем трёхкамерные стеклопакеты с заполнением аргоном и селективным покрытием. Но монтажный зазор — ключевой момент: если не соблюсти углы подрезки, уплотнители быстро выйдут из строя.

Перспективы и тупиковые направления

Автоматизация производства — роботизированная сварка хороша для типовых элементов, но для нестандартных узлов всё равно нужны опытные сварщики. Пытались внедрить систему автоматического контроля швов, но для сложных пространственных конструкций она давала 30% ложных срабатываний.

Энергоэффективность — сейчас все говорят о 'пассивных домах', но в модульном исполнении это сложно реализовать. Экспериментировали с системой рекуперации с КПД 90%, но для модулей пришлось разрабатывать гибкие воздуховоды с памятью формы — обычные лопались при транспортировке.

Переработка — интересная тема, но пока нежизнеспособная. Пытались использовать переработанный алюминий для фасадных систем, но по прочностным характеристикам он уступает первичному на 15-20%. Хотя для временных сооружений — перспективное направление.

Организационные моменты, которые влияют на результат

Логистика — часто становится камнем преткновения. Для объекта в Сибири разработали систему контейнерной доставки с GPS-трекерами — это позволило сократить простои на 30%. Но пришлось согласовывать маршруты с учетом габаритов — некоторые мосты не проезжали.

Сертификация — в России до сих пор нет единых стандартов для модульных зданий. Приходится получать ТУ на каждый новый тип конструкций. Особенно сложно с медицинскими и образовательными учреждениями — там требования по пожарной безопасности жёстче.

Монтажные бригады — ключевой ресурс. Обучаем команды минимум 3 месяца, включая практику на испытательном полигоне. Самая частая ошибка новичков — нарушение последовательности сборки силового каркаса.

Выводы, которые не пишут в рекламных буклетах

Модульное строительство — не панацея. Для многоэтажных жилых домов традиционные технологии пока надежнее. Зато для социальных объектов, промзон, вахтовых посёлков — идеальное решение, если правильно просчитаны все нюансы.

Себестоимость часто выше, чем заявляют — экономия проявляется только при серийном производстве от 20 одинаковых модулей. Разовые проекты могут быть дороже монолита на 25-30%.

Главное — не гнаться за скоростью в ущерб качеству. Лучше потратить лишнюю неделю на проектирование, чем месяцы на устранение дефектов. Как показывает практика, самые успешные проекты — где инженеры и монтажники работают в одной связке с первого дня.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Металлические профилированные настилы

Металлические профилированные настилы -

Круглая труба

Круглая труба -

Сэндвич-панель сэндвич панели стеновые фасадные панели сэндвич-панели ППУ сэндвич-панели с каменной ватой панели для облицовки стен панели для фасада строительные материалы панели с декоративным покрытием сэндвич панели москва

Сэндвич-панель сэндвич панели стеновые фасадные панели сэндвич-панели ППУ сэндвич-панели с каменной ватой панели для облицовки стен панели для фасада строительные материалы панели с декоративным покрытием сэндвич панели москва -

Профилированный настил высокой прочности: Размеры по требованию, антискользящая поверхность, для commerciale строительства

Профилированный настил высокой прочности: Размеры по требованию, антискользящая поверхность, для commerciale строительства -

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Сэндвич-панель Производитель/Производители

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Сэндвич-панель Производитель/Производители -

Холодильные сэндвич-панели с металлической поверхностью — для морозильных и холодильных камер

Холодильные сэндвич-панели с металлической поверхностью — для морозильных и холодильных камер -

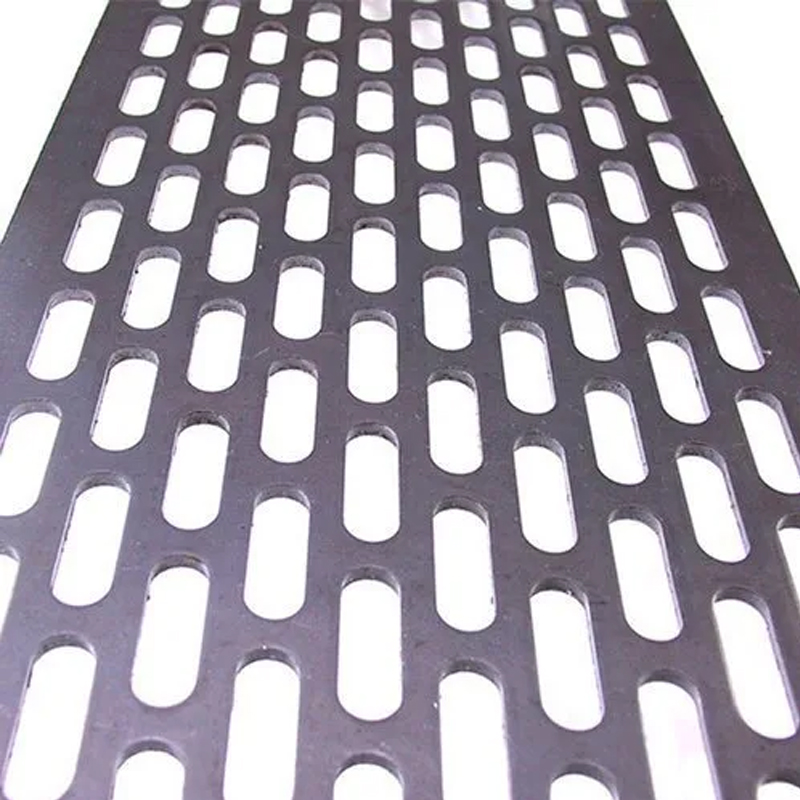

Перфорированные листы с прямоугольными отверстиями

Перфорированные листы с прямоугольными отверстиями -

Металлические фасадные панели с утеплителем ППУ | Облицовочные панели 16/20/30/50мм для наружной отделки

Металлические фасадные панели с утеплителем ППУ | Облицовочные панели 16/20/30/50мм для наружной отделки -

Металлочерепица с каменным покрытием на основе оцинкованной стали: характеристики, применение и преимущества

Металлочерепица с каменным покрытием на основе оцинкованной стали: характеристики, применение и преимущества -

Z-образный стальной профиль

Z-образный стальной профиль -

Сэндвич-панели для стен: ППУ, ПИР, минеральная вата, ЭППС — производство и поставка из Китая

Сэндвич-панели для стен: ППУ, ПИР, минеральная вата, ЭППС — производство и поставка из Китая -

Перфорированные листы с ромбовидными отверстиями

Перфорированные листы с ромбовидными отверстиями

Связанный поиск

Связанный поиск- Поставщики прессованных металлических листов для кровли

- Поставщики алюминиевых композитных панелей из Китая

- Купить Z-образный профиль 555 характеристики

- Купить Шестигранная шайба голову повернуть хвост гвозди набор

- Гофрированный окрашенный оцинкованный стальной лист

- Поставщики металлической кровли с вертикальным откусом кромок

- Китайская швеллерная сталь

- Поставщики конструкционных материалов для каркаса из Китая

- Металлические Z-профили из Китая

- Поставщики круглых труб для заборов