Завод по производству металлической кровли с прессованным листом

Когда говорят про завод по производству металлической кровли с прессованным листом, многие сразу представляют штамповку одинаковых панелей конвейерным способом. На деле же прессованный профиль — это не просто геометрия, а расчёт на снеговые нагрузки, ветровое поднятие и главное — температурные деформации. У нас в ООО Чэнду Тайсин Технолоджи как-то запустили партию с увеличенным шагом рёбер жёсткости для экономии металла, а в Сибири кровли повело на стыках после первой зимы. Пришлось пересматривать весь техпроцесс.

Почему прессованный лист вытесняет традиционные решения

Раньше считали, что фальцевая кровля долговечнее профилированного листа. Сейчас глядишь — на объектах, где лет 10 назад ставили фальц, уже меняют на прессованные системы с полимерным покрытием. Дело не только в цене. Современные линии позволяют гнать лист длиной до 14 метров без поперечных стыков, а это сразу снижает риски протечек. Кстати, на сайте https://www.titanzincsteel.ru мы как раз показываем, как такие длины тестируем на прогиб — многие заказчики сначала не верят, что металл не ?играет?.

Ещё один момент — универсальность прессованного профиля для сложных крыш. Помню проект в Казани, где архитектор задумал скруглённые скаты. Фальц там было бы нереально монтировать без деформаций, а мы подобрали профиль с переменным углом гибки. Правда, пришлось на месте дорабатывать крепёж — стандартные кляммеры не подошли.

С цинковым слоем тоже не всё однозначно. Хвалят оцинковку 275 г/м2, но для северных регионов, где соль с дорог оседает на крышах, лучше брать с пассивацией. Мы в ООО Чэнду Тайсин Технолоджи как-то отгрузили партию без дополнительной обработки для порта в Находке — через два года появились точки поверхностной коррозии. Теперь всегда уточняем эксплуатационные условия.

Оборудование, которое определяет качество

Линия резки и профилирования — это сердце завода. Если ролики не отбалансированы, на листе появляются микроволны. Они не критичны для забора, но для кровли — это потенциальные мостики холода. У нас стояла немецкая линия 2010 года, так при скорости выше 15 м/мин начиналась вибрация. Пришлось ставить дополнительные опоры.

Система контроля толщины полимерного покрытия — ещё один больной вопрос. Вроде бы стандартные 25-27 мкм, но если наносить равномерно, хватает надолго. А вот когда эпоксидный слой ложится с разной плотностью, через 5-7 лет появляются участки с выцветанием. Кстати, на последней выставке в Москве показывали инновационные составы с керамическими добавками — интересно, но пока дорого для массового производства.

Гильотины для поперечной резки должны иметь погрешность не более 0,5 мм. Иначе при монтаже длинных листов набегает расхождение в несколько сантиметров. Один подрядчик как-то жаловался, что ему пришлось подрезать на объекте каждую третью панель — оказалось, проблема была в люфте направляющих.

Сырьё: от чего зависит срок службы кровли

Холоднокатаная сталь с цинковым слоем — основа основ. Но многие не учитывают, что для прессованных профилей важна пластичность. Брали как-то материал с повышенной прочностью (Yield strength 350 МПа), так на гибе под 45° появились микротрещины. Теперь тестируем каждую партию на изгиб.

Полимерные покрытия — отдельная тема. Пурал хорош для умеренного климата, но в южных регионах, где УФ-индекс зашкаливает, лучше показывает себя PVDF. Хотя его стоимость на 25-30% выше. Кстати, в ООО Чэнду Тайсин Технолоджи как раз разрабатывают гибридное покрытие с улучшенной стойкостью к выцветанию — пока испытания в Сочи идут удачно.

А вот с цветовой стабильностью бывают сюрпризы. Заказчик требует RAL 9006, а через полгода пишет, что кровля потемнела. Чаще всего это не производственный брак, а банальное загрязнение — промышленная пыль оседает на матовой поверхности. Теперь всегда рекомендуем системы самоочистки.

Монтажные нюансы, о которых молчат производители

Шаг обрешётки — это не просто цифра в спецификации. Для снеговых районов Урала, например, нельзя превышать 900 мм даже при использовании толстого листа. Был случай в Екатеринбурге — сделали 1200 мм для экономии, после снегопада кровля прогнулась по рёбрам жёсткости.

Терморасширение — бич длинных пролётов. Один объект в Краснодаре: смонтировали 12-метровые панели в июле, к зиме на стыках появились щели до 5 мм. Пришлось ставить компенсаторы. Теперь в паспортах изделий указываем коэффициент температурного расширения для каждого региона.

Крепёж — кажется мелочью, но именно он часто определяет долговечность. Нержавеющие саморезы с EPDM-прокладками должны менятся каждые 7-10 лет, но многие монтажники экономят. Потом удивляются, почему через 15 лет кровля течёт в местах креплений.

Экономика производства: что реально влияет на себестоимость

Многие думают, что главная статья экономии — толщина металла. На практике же 0,5 мм вместо 0,55 мм даёт экономию всего 3-4%, а вот на прокатных валах экономить нельзя — их износ сразу сказывается на геометрии профиля. У нас как-то попробовали восстановленные ролики — через месяц пришлось останавливать линию из-за брака.

Энергозатраты — ещё один скрытый резерв. Индукционный нагрев перед цинкованием потребляет на 40% меньше, чем газовые печи, но требует качественной подготовки поверхности. Переходили на новую систему полгода, зато сейчас экономим до 200 тыс. руб/мес.

Логистика длинномеров — отдельная головная боль. Стандартные фуры берут только 12-метровые листы, всё что длиннее — нужен спецтранспорт. Для отдалённых объектов иногда дешевле делать секционную кровлю с замковыми соединениями на месте.

Перспективы развития технологии

Сейчас активно внедряем системы с интегрированными фотоэлементами. Не те громоздкие панели, а гибкие плёнки, которые монтируются прямо в профиль. В ООО Чэнду Тайсин Технолоджи уже есть пробные объекты в Подмосковье — кровля одновременно и покрытие, и источник энергии.

Умные кровли с датчиками нагрузки — следующая ступень. Особенно актуально для спортивных комплексов с большими пролётами. Датчики отслеживают не только снеговую нагрузку, но и состояние покрытия, предупреждая о необходимости обслуживания.

Биомиметические профили — заимствуем идеи у природы. Например, профиль с рёбрами жёсткости, повторяющий структуру крыльев стрекозы, показывает на 15% лучшее сопротивление ветровым нагрузкам. Пока только эксперименты, но результаты обнадёживают.

Заключение: почему важно комплексное решение

За 12 лет работы понял: завод по производству металлической кровли с прессованным листом должен думать не только о качестве проката, но и о том, как этот лист поведёт себя через 5, 10, 20 лет. Наша компания ООО Чэнду Тайсин Технолоджи как раз делает ставку на полный цикл — от подбора сырья до разработки монтажных решений. Последний проект в Новосибирске это подтвердил: кровля с прессованным профилем выдержала три экстремальные зимы без единой деформации. Главное — не гнаться за дешевизной, а считать стоимость за весь срок службы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Саморезы с буром

Саморезы с буром -

Водосточный желоб

Водосточный желоб -

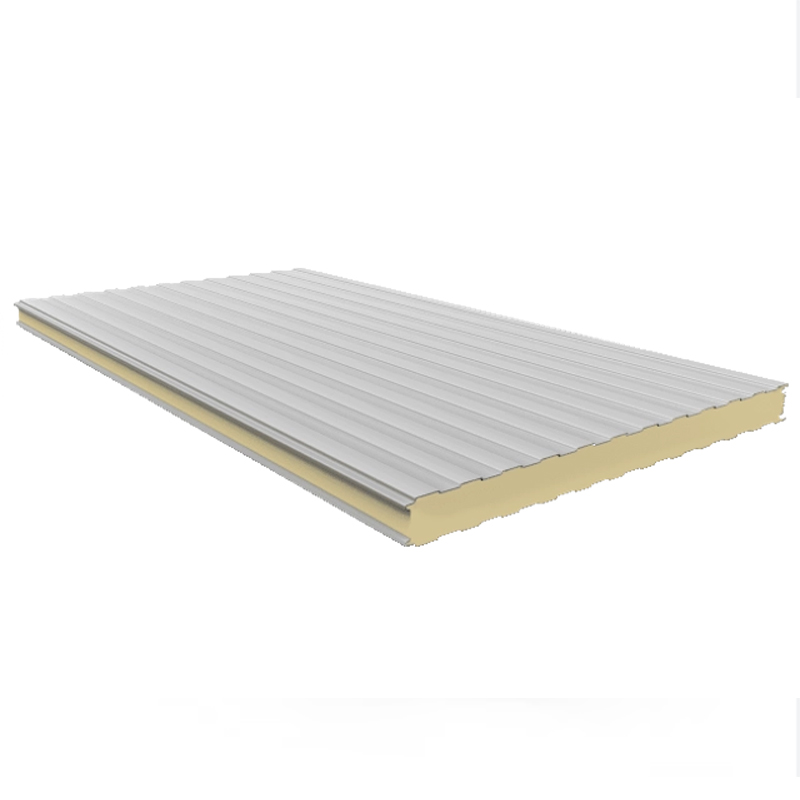

Холодильные сэндвич-панели Холодильные панели из пенополиуретана с высокой теплоизоляцией

Холодильные сэндвич-панели Холодильные панели из пенополиуретана с высокой теплоизоляцией -

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж -

Сэндвич-панель сэндвич панели стеновые фасадные панели сэндвич-панели ППУ сэндвич-панели с каменной ватой панели для облицовки стен панели для фасада строительные материалы панели с декоративным покрытием сэндвич панели москва

Сэндвич-панель сэндвич панели стеновые фасадные панели сэндвич-панели ППУ сэндвич-панели с каменной ватой панели для облицовки стен панели для фасада строительные материалы панели с декоративным покрытием сэндвич панели москва -

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели -

Декоративные композитные панели

Декоративные композитные панели -

Металлочерепица с каменным покрытием (0,30 мм): эстетика и надёжность для вашей кровли

Металлочерепица с каменным покрытием (0,30 мм): эстетика и надёжность для вашей кровли -

Кровельные панели с вертикальным фальцем из алюминиево-магниево-марганцевого сплава

Кровельные панели с вертикальным фальцем из алюминиево-магниево-марганцевого сплава -

Сэндвич-панели для холодильных камер Панели ППУ для холодных складов Холодильные сэндвич-панели

Сэндвич-панели для холодильных камер Панели ППУ для холодных складов Холодильные сэндвич-панели -

Перфорированные листы с ромбовидными отверстиями

Перфорированные листы с ромбовидными отверстиями -

Холодильные сэндвич-панели с металлической поверхностью — для морозильных и холодильных камер

Холодильные сэндвич-панели с металлической поверхностью — для морозильных и холодильных камер

Связанный поиск

Связанный поиск- Z-профиль марки DKC из Китая

- Установки для производства алюминиевых круглых труб

- Поставщики квадратных труб с напылением из Китая

- Китайские заводы по производству штампованных стальных листов типа C8

- труба квадратная 2 2

- лист оцинкованный 1

- Производители конструкционных материалов для каркаса

- Поставщик рулонов цветной стали

- Строительство модульных зданий в Китае

- Завод для покупки оцинкованного листа №5