Завод по производству металлических бытовок и миниатюрных домов

Когда слышишь про металлические бытовки, многие до сих пор представляют ржавые вагончики на стройках 90-х. Но сегодня это уже совершенно другая история - с прецизионной резкой, замкнутыми циклами обработки и теплотехническими расчётами, которые превращают временное укрытие в полноценное жилое пространство.

Эволюция технологий в сегменте быстровозводимых конструкций

Начинали мы с элементарного - гнули профиль по шаблонам, варили вручную. Помню, как в 2012-м пытались делать стены из обычного оцинкованного листа без терморазрыва - зимой внутри появлялся иней, хотя формально всё соответствовало ГОСТ. Именно тогда пришло понимание: металлические бытовки требуют не менее серьёзного инжиниринга, чем капитальные здания.

Сейчас на производстве используем станки плазменной резки с ЧПУ - погрешность не превышает 0,5 мм. Для миниатюрных домов это критично: когда собираешь модули как конструктор, зазоры в 2-3 мм уже вызывают проблемы с герметичностью. Особенно сложно с угловыми стыками - там и теплопотери максимальные, и мостики холода образуются.

Кстати, про ООО Чэнду Тайсин Технолоджи - их решения по энергоэффективным облицовкам мы тестировали в прошлом сезоне. Не всё пошло гладко: некоторые панели давали усадку при -30°, но в целом подход к экологичным материалам у них продуманный. На их сайте https://www.titanzincsteel.ru есть расчёты по теплосопротивлению - мы сверяли с нашими полевыми замерами, сходимость около 92%.

Производственные нюансы, о которых не пишут в учебниках

Сварка оцинкованного профиля - отдельная головная боль. Если не соблюдать температурный режим, цинковое покрытие выгорает, и через год в швах появляется коррозия. Пришлось разрабатывать собственную технологию с аргонной средой - дороже, но зато гарантия на каркас теперь 10 лет вместо стандартных 3.

При сборке миниатюрных домов постоянно сталкиваемся с дилеммой: клиенты хотят и лёгкость, и прочность. Приходится идти на компромиссы - например, использовать перфорированные балки вместо сплошных. Они на 40% легче, но требуют дополнительных расчётов на вибрацию. Один раз недосчитали - при транспортировке по грунтовой дороге конструкцию 'зашатало'.

Утепление - вообще отдельная наука. Пробовали и ЭППС, и базальтовую вату, и напыляемый ППУ. Для мобильных решений лучше всего показал себя эковата - не слёживается при вибрации. Но её монтаж требует специального оборудования, что увеличивает себестоимость на 15-20%. Хотя для постоянного проживания это того стоит.

Логистика как производственный ограничитель

Габариты готовых модулей упираются в ПДД - максимум 2,55 м по ширине для перевозки без спецразрешений. Это определяет и планировку, и конструкцию. Приходится делать раздвижные секции или складные элементы - дополнительные точки потенциальных протечек.

Особенно сложно с двухэтажными вариантами - верхний модуль приходится укреплять так, чтобы он выдерживал ветровые нагрузки при транспортировке. Как-то раз не учли аэродинамику - на трассе сорвало часть кровельного покрытия. Теперь все высокие конструкции продуваем в virtual wind tunnel перед выпуском.

Для отдалённых регионов разработали систему маркировки всех узлов - чтобы на месте сборщики могли собрать конструкцию по цветным меткам без чертежей. Снизило количество брака при монтаже на 70%. Но пришлось вводить дополнительный контроль на этапе упаковки - если перепутать маркировку, получается катастрофа.

Экономика производства: где реально экономим, а где нет

Сырьё - основная статья расходов. Перешли на рулонную сталь вместо листовой - экономия 12% на раскрое. Но пришлось менять гибочное оборудование, что окупилось только через два года. Сейчас рассматриваем предложения от ООО Чэнду Тайсин Технолоджи по готовым сэндвич-панелям - их технология continuous production выглядит перспективной для серийных заказов.

Трудозатраты - интересный момент. Автоматизация снизила потребность в сварщиках, но потребовала операторов ЧПУ с совершенно другими компетенциями. Пришлось переучивать персонал, три месяца работали с полупустым цехом. Зато теперь один оператор заменяет трёх сварщиков по производительности.

Энергопотребление - неожиданно вылезла проблема с вентиляцией. При покраске порошковыми составами требуется идеально чистый воздух - фильтры приходится менять каждые 200 часов работы. Считали разные варианты - дешевле оказалось поставить собственную климатическую установку, чем платить за замену фильтров.

Перспективы и тупиковые направления

Пытались внедрить 3D-печать металлом для сложных узлов - технология сырая, себестоимость запчастей получалась выше, чем всего модуля. Отложили до лучших времён. Зато лазерная резка с автоматической подачей материала дала потрясающий результат - скорость раскроя выросла втрое.

Сейчас экспериментируем с комбинированными конструкциями - металлокаркас плюс CLT-панели. Получается интересный симбиоз прочности и экологичности. Но пока не можем решить проблему разницы коэффициентов температурного расширения - на стыках появляются микротрещины.

Направление миниатюрных домов уверенно растёт - люди устали от ипотек и хотят мобильности. Но многие не понимают, что это не просто уменьшенная копия обычного дома, а совершенно другая философия проектирования. Каждый сантиметр должен работать, каждая деталь - иметь минимум два функциональных назначения.

Если говорить о будущем, то вижу потенциал в модульных системах с возможностью апгрейда. Чтобы клиент мог начать с базовой бытовки, а потом достраивать дополнительные секции под офис или гостевую комнату. Технически это сложно - нужна унификация всех узлов соединения, но мы уже прорабатываем такую систему с запасом прочности на 30% сверх нормативов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

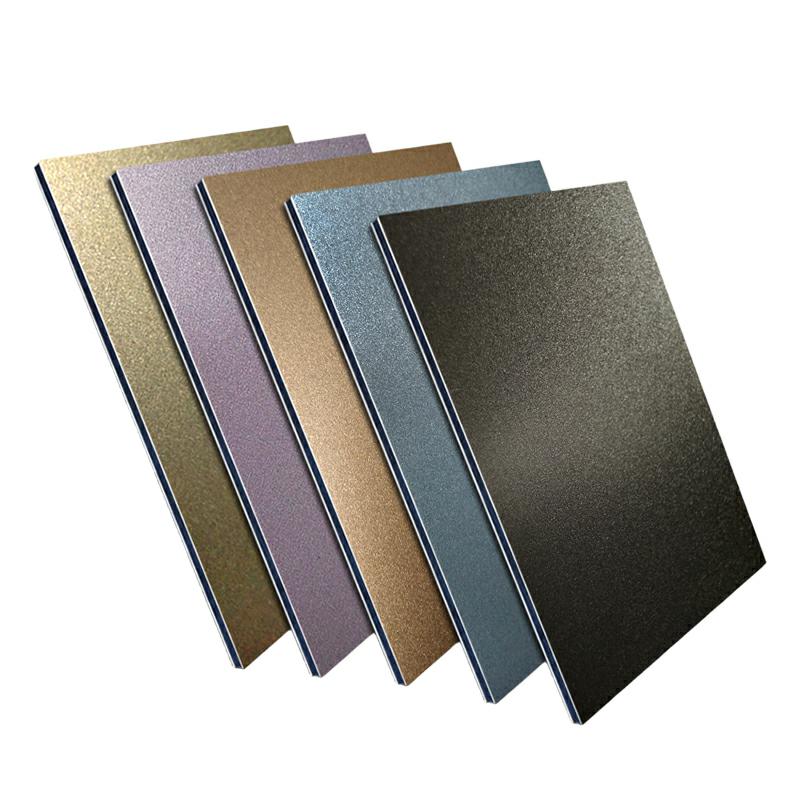

Сэндвич-Панель для Наружных Стен

Сэндвич-Панель для Наружных Стен -

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели -

Алюмооцинкованные листы

Алюмооцинкованные листы -

Перфорированные листы с ромбовидными отверстиями

Перфорированные листы с ромбовидными отверстиями -

Металлочерепица с каменным покрытием на основе оцинкованной стали: характеристики, применение и преимущества

Металлочерепица с каменным покрытием на основе оцинкованной стали: характеристики, применение и преимущества -

Алюминиевая черепица с каменным покрытием в стиле barrel tile: характеристики, применение и преимущества

Алюминиевая черепица с каменным покрытием в стиле barrel tile: характеристики, применение и преимущества -

Профнастил для кровель и стен: высокая прочность, быстрая доставка по всей России

Профнастил для кровель и стен: высокая прочность, быстрая доставка по всей России -

Перфорированные листы с круглыми отверстиями

Перфорированные листы с круглыми отверстиями -

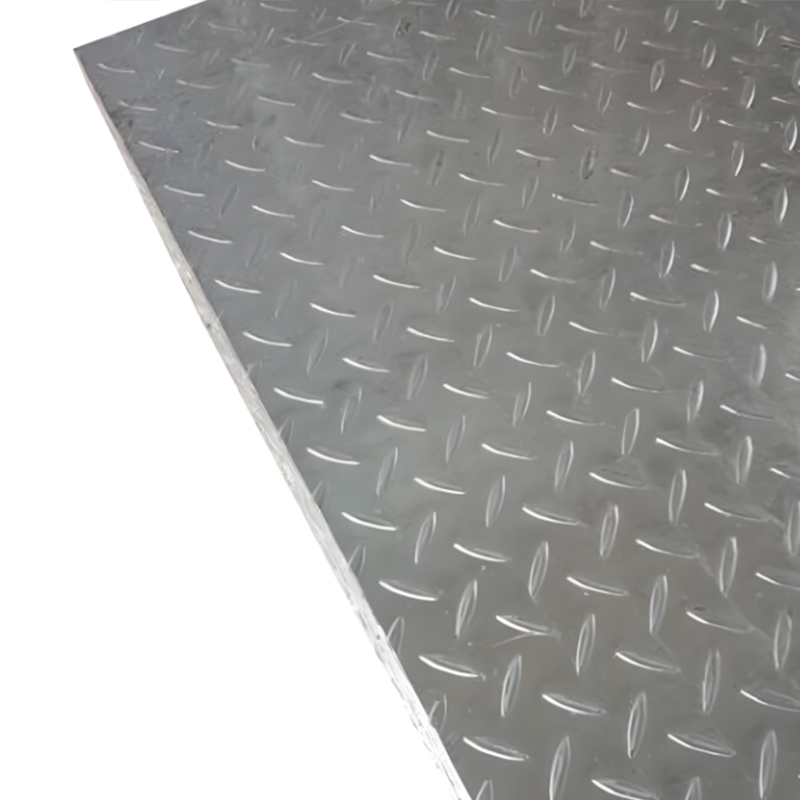

Профилированный настил высокой прочности: Размеры по требованию, антискользящая поверхность, для commerciale строительства

Профилированный настил высокой прочности: Размеры по требованию, антискользящая поверхность, для commerciale строительства -

Сэндвич-панель: Кровельная сэндвич-панель из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели

Сэндвич-панель: Кровельная сэндвич-панель из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели -

Профилированный стальной лист

Профилированный стальной лист -

Оцинкованные профилированные рулонные листы

Оцинкованные профилированные рулонные листы

Связанный поиск

Связанный поиск- Производители защитных желобов

- Китайские производители балок перекрытия

- Купить поставки стали

- Поставщик плит для компрессионного формования

- Алюминиевые квадратные трубы из Китая

- Производители гнутых швеллеров

- Поставщики металлочерепицы для цветных крыш

- Производитель кровельных металлоконструкций

- модульное здание из сэндвич панелей

- Производитель сэндвич-панелей для стен