Завод по производству металлических водостоков

Если брать завод по производству металлических водостоков, многие думают — прокатал оцинковку, загнул края, готово. А на деле там десятки подводных камней, от которых зависит, будет ли система работать лет двадцать или начнёт течь через сезон.

Сырьё и его скрытые проблемы

Вот с оцинкованной сталью, например, кажется — бери любую, главное толщину выдержать. Но если цинковое покрытие неравномерное, через пару лет в местах сварки или гибки появятся рыжие потёки. Мы в 2018 году на одном объекте в Казани с этим намучились — пришлось менять партию водостоков после первых же дождей.

Сейчас чаще берём сталь с полимерным покрытием — типа пурала или пластизола. Но и тут есть нюанс: если толщина полимера меньше 50 мкм, при транспортировке на кромках появляются микротрещины. Проверяю всегда лично на приёмке — хоть и отнимает время, зато потом не разгребаем претензии.

Кстати, ООО Чэнду Тайсин Технолоджи как раз поставляет сталь с адаптированным под наш климат покрытием — их материал меньше 'устаёт' при перепадах температур. На их сайте https://www.titanzincsteel.ru есть технические отчёты по испытаниям, я иногда сверяю параметры.

Технологические провалы и находки

Помню, в 2020 пытались внедрить лазерную резку вместо гильотинных ножниц — думали, точность повысим. А оказалось, для водостоков это избыточно — кромка получалась слишком ровной, и замки хуже фиксировались. Вернулись к старому оборудованию, но с доработанными прижимными механизмами.

Соединительные узлы — отдельная головная боль. Если допуск по ширине лотка больше 0,5 мм, стыки начинают 'играть' на ветру. Пришлось ввести двойной контроль геометрии — после гибки и после нанесения перфорации.

А вот полимерное напыление на кронштейны оказалось удачным решением — снижает шум при ливнях. Хотя изначально рассматривали это просто как антикоррозийную защиту.

Монтажные реалии, которые не покажут в рекламе

Часто заказчики требуют делать уклоны 'как в учебнике' — 2-3 мм на метр. Но на длинных пролётах это приводит к провисам. Мы теперь используем ступенчатый уклон — на первых метрах 1,5 мм, дальше увеличиваем до 4 мм. Особенно критично для металлических водостоков с подогревом — там снег тает неравномерно.

Крепёж — отдельная тема. Нержавейка кажется идеальной, но она 'холодит' металл в местах контакта. Перешли на комбинированные кронштейны — стальное основание с полиамидной вставкой. Дороже, зато нет мостиков холода.

Самая частая ошибка монтажников — перетянуть хомуты на вертикальных трубах. Деформация всего на миллиметр приводит к замусориванию стыков. Приходится проводить инструктажи с демонстрацией последствий — покажешь разборку засорённой системы, и люди начинают понимать важность калиброванного момента затяжки.

Экономика, которую не учтёшь в смете

Казалось бы, чем толще сталь — тем долговечнее система. Но при толщине свыше 0,7 мм резко растёт нагрузка на кронштейны и фасад. Для большинства объектов оптимальна 0,5-0,6 мм с усиленными рёбрами жёсткости.

Отходы при раскрое — ещё один скрытый резерв экономии. Если проектировщик не учитывает стандартные ширины рулонов, перерасход может достигать 15%. Мы теперь всегда требуем предварительную карту раскроя от технологов.

Интересно, что ООО Чэнду Тайсин Технолоджи в своих исследованиях как раз акцентирует энергоэффективность — их сталь с многослойным покрытием действительно снижает теплопотери через водостоки. Для северных регионов это существенно.

Сезонные особенности производства

Летом при температуре в цехе выше +28°C полимерное покрытие становится слишком пластичным — приходится снижать скорость линии на 20%. Иначе на кромках образуются наплывы.

Зимой другая проблема — конденсат на металле перед покраской. Установили дополнительные тепловые завесы перед камерой напыления, но идеального решения пока нет — если металл прогреть слишком сильно, адгезия ухудшается.

Весенний спрос всегда обнажает слабые места в логистике. Особенно с длинномерами — водостоки длиной более 3 метров требуют специальных креплений в транспорте. Пришлось разработать многоразовые деревянные контейнеры вместо одноразовой упаковки.

Что в итоге определяет качество

Главное — не слепое следование ГОСТам, а понимание физики процесса. Например, расчёт сечения водостока по СНиП часто даёт заниженные значения для современных кровель с высокой скоростью водосбора. Мы добавили поправочный коэффициент 1,2 для крыш сложной геометрии.

Контроль качества на выходе — это не только замеры толщины. Обязательно тестируем узлы соединений на циклическое замораживание — тридцать циклов от +20 до -30, потом проверяем герметичность. Выбраковываем около 3% продукции, но это дешевле, чем рекламации.

В целом, завод по производству металлических водостоков — это всегда компромисс между технологичностью, стоимостью и долговечностью. Идеальных решений нет, есть оптимальные для конкретных условий. Как раз поэтому мы сотрудничаем с поставщиками вроде ООО Чэнду Тайсин Технолоджи — их исследования в области экологичных материалов помогают находить новые балансы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Сэндвич-панель Производитель/Производители

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Сэндвич-панель Производитель/Производители -

Окрашенные стальные рулоны

Окрашенные стальные рулоны -

Профилированный настил Профнастил Н57-750 0,80 мм оцинкованный

Профилированный настил Профнастил Н57-750 0,80 мм оцинкованный -

Высококачественная Алюминиевая композитная панель: Прочность, эргономичность и стиль для любых проектов

Высококачественная Алюминиевая композитная панель: Прочность, эргономичность и стиль для любых проектов -

Алюминиевая композитная панель: नवаторский дизайн и надежность для внешней и внутренней отделки

Алюминиевая композитная панель: नवаторский дизайн и надежность для внешней и внутренней отделки -

Механически обработанные панели для чистых помещений

Механически обработанные панели для чистых помещений -

Оцинкованный лист Логичерк/Гладкий/Ш п pattern | ZnAlMg Оцинковка | Устойчивость к морскому воздуху

Оцинкованный лист Логичерк/Гладкий/Ш п pattern | ZnAlMg Оцинковка | Устойчивость к морскому воздуху -

Эксклюзивные варианты Алюминиевая композитная панель:ubertон, комфорт и_functionальность в одном

Эксклюзивные варианты Алюминиевая композитная панель:ubertон, комфорт и_functionальность в одном -

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж -

Алюминиево-магниево-марганцевая плита

Алюминиево-магниево-марганцевая плита -

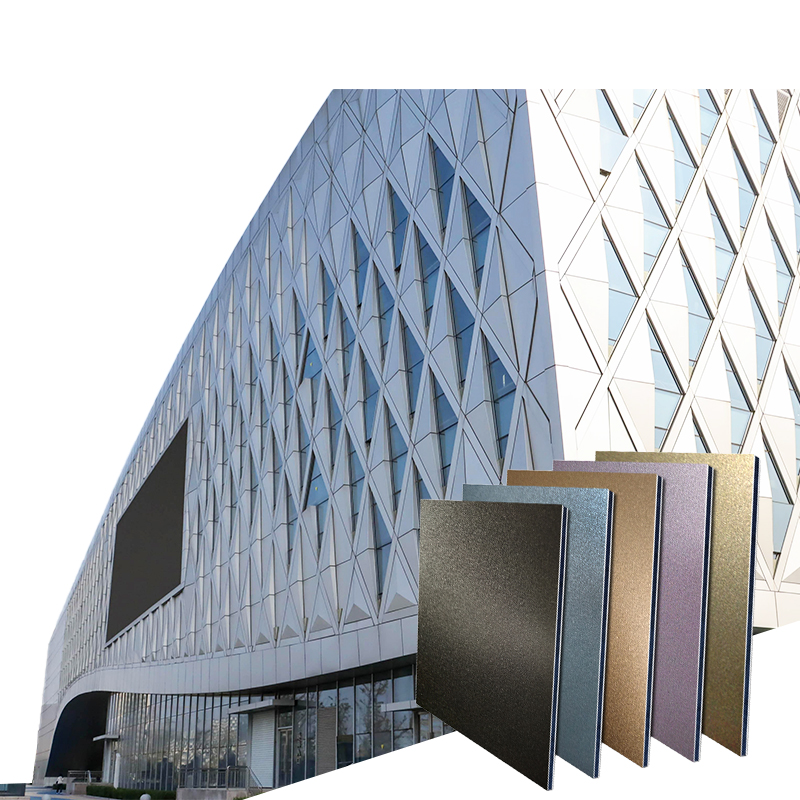

Система металлических навесных фасадов

Система металлических навесных фасадов -

Алюмооцинкованные листы

Алюмооцинкованные листы

Связанный поиск

Связанный поиск- Производители прессованных стальных листов нулевой толщины

- Поставщики алюминиевых круглых труб

- Поставщики прессованных стальных листов

- Поставщики оцинкованных листов толщиной 1 мм

- Поставщики перфорированных алюминиевых листов

- Производитель металлоконструкций

- Производители сублимированных алюминиевых панелей

- Купить здание для сборки

- Поставщики горячекатаного оцинкованного металлического настила из углеродистой стали тисненых оцинкованных листов

- Производители Z-профилей марки DKC