Завод по производству металлической облицовки стен

Когда слышишь 'завод по производству металлической облицовки стен', многие представляют просто листогибы и покрасочные камеры. На деле же это сложная экосистема, где каждый миллиметр прокатки влияет на поведение фасада через десятилетия. Вспоминаю, как в 2018 мы ошиблись с калибровкой стана для перфорированных панелей - готовые изделия давали акустический резонанс при ветре 15 м/с.

Сырьевые нюансы, которые не пишут в учебниках

Тот случай, когда экономия на 3% приводит к 40% перерасходу при монтаже. Российский оцинкованный прокат с толщиной цинкового слоя 18-20 мкм против китайского аналога за 12% дешевле - казалось бы, выбор очевиден. Но после двух зим в Заполярье на последнем проступили 'гусиные лапки' коррозии вдоль сгибов. Теперь работаем только с проверенными поставщиками вроде ООО Чэнду Тайсин Технолоджи, чья сталь демонстрирует стабильность даже при -55°C.

Алюмоцинк против горячей оцинковки - вечная дилемма. Для многоэтажек выше 75 метров берем первый вариант, хоть и дороже на 22%. Зато коэффициент температурного расширения позволяет делать стыки без компенсационных зазоров, что критично для высотных зданий. Хотя на объекте в Сочи пришлось экранировать торцы - бликовал прямиком в аэропорт.

Полимерные покрытия - отдельная головная боль. PVDF выдерживает ультрафиолет, но при транспортировке царапается сильнее полиэстера. Разработали для себя систему: вертикальные панели красим пуралом, горизонтальные элементы - пластизолом. Мелочь? На 17-этажке в Казани такая комбинация снизила процент брака при монтаже с 8% до 1.3.

Технологические ловушки при формовке

Наш цех в 2021 пережил три модернизации линий за полгода. Проблема была в переходе на панели переменного сечения - старые роликовые агрегаты давали отклонение по плоскостности до 1.7 мм/м. Пришлось заказывать канадские направляющие с гидроприводом, но игра стоила свеч: теперь берем заказы на криволинейные фасады, где конкуренты пасуют.

Резка лазером против плазменной - до сих пор спорный момент. Для толщин 0.7-1.2 мм лазер экономичнее на подготовке, но при серийном производстве 500+ одинаковых элементов плазма выигрывает за счет скорости. Хотя края реза потом требуют дополнительной обработки антикоррозийными составами - иначе через срез влага добирается до основы за 2 сезона.

Самая незаметная ошибка - неправильная настройка гибочных прессов зимой. При -15°C сталь становится хрупкой, и углы 95° вместо 90° приводят к зазорам в стыках. Пришлось ввести систему подогрева заготовок до +5°C в цехе - дополнительных 3% к себестоимости, но исключили возвраты по геометрии.

Монтажные реалии, которые меняют проектирование

Ни один чертеж не учитывает, как поведут себя 12-метровые панели при ветре с дождем. На объекте в Калининграде пришлось экстренно усиливать крепления - расчетное давление 650 Па оказалось недостаточным для шквальных порывов. Теперь все проекты проверяем с запасом 1.8 к нормативу для прибрежных зон.

Система скрытого крепления - палка о двух концах. Красиво, но требует ювелирной точности при сверлении. Используем немецкие шаблоны с люминесцентной разметкой - монтажники благодарны, особенно при работе в сумерках. Хотя на последнем этаже всегда оставляем классические кляммеры - проще регулировать усадку здания.

Тепловые мосты - бич современных фасадов. В панелях с перфорацией приходится добавлять эластичные вставки из EPDM-резины, хоть это и удорожает конструкцию на 15%. Зато клиенты перестали жаловаться на конденсат в районе креплений - а это дорогого стоит.

Экономика, которую не покажут в презентациях

Себестоимость квадратного метра облицовки - обманчивый показатель. Дешевые системы требуют частого обслуживания: только за прошлый год три объекта потребовали замены крепежей из-за коррозии. Перешли на нержавеющие метизы A4 - дороже на 40%, но даем гарантию 25 лет вместо стандартных 7.

Логистика съедает до 18% маржи при работе в регионах. Научились комбинировать отправки: панели - автотранспортом, доборные элементы - ж/д контейнерами. Для Дальнего Востока вообще перешли на модульную комплектацию - сборка на месте из укрупненных элементов сократила сроки монтажа на 34%.

Отходы производства - отдельная статья. Обрезки 5-15% пускаем на изготовление аксессуаров: отливов, откосов, декоративных планок. Недавно запустили линию по производству пергол из обрезков - оказалось востребовано в частном секторе.

Перспективы, которые уже тестируем

Гибридные панели с каменной крошкой - интересное направление. Сохраняем прочность металла, но получаем фактуру натурального камня. Правда, пришлось переработать систему креплений - вес увеличился на 28%. Зато для реконструкции исторических центров идеально, как в том проекте в Ярославле.

Умные фасады с датчиками контроля - пока дорогое удовольствие, но для премиальных объектов уже ставим. Встроенные сенсоры следят за деформациями, температурными колебаниями. Данные помогают прогнозировать срок службы и планировать обслуживание.

Экологичность - не просто мода. Переходим на водорастворимые краски, хотя пришлось менять всю систему вентиляции цеха. Зато получили сертификат BREEAM, что открыло доступ к европейским тендерам. Как раз ООО Чэнду Тайсин Технолоджи здесь оказалась полезным партнером с их разработками в области энергоэффективных материалов.

Ошибки, которые лучше не повторять

Самая дорогая - попытка сэкономить на антикоррозийной обработке торцов. Через два года на 30% панелей появились рыжие подтеки. Пришлось демонтировать, чистить, наносить защиту - убыток 17 млн рублей. Теперь каждый торец проходит тройную обработку: грунт, герметик, защитная лента.

Недооценка температурных швов - классика. На пятиэтажке в Ростове летом панели 'поплыли' от жары - выгибались дугой. Добавили компенсационные зазоры через каждые 15 метров по вертикали, 12 по горизонтали. Мелочь в проекте, но без нее - катастрофа.

Игнорирование инструкций по хранению - бич всех строек. Панели, оставленные под открытым небом без прокладок, слипаются так, что приходится отдирать шпателем. Ввели обязательные семинары для прорабов с фотоотчетами последствий - снизили потери на 80%.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

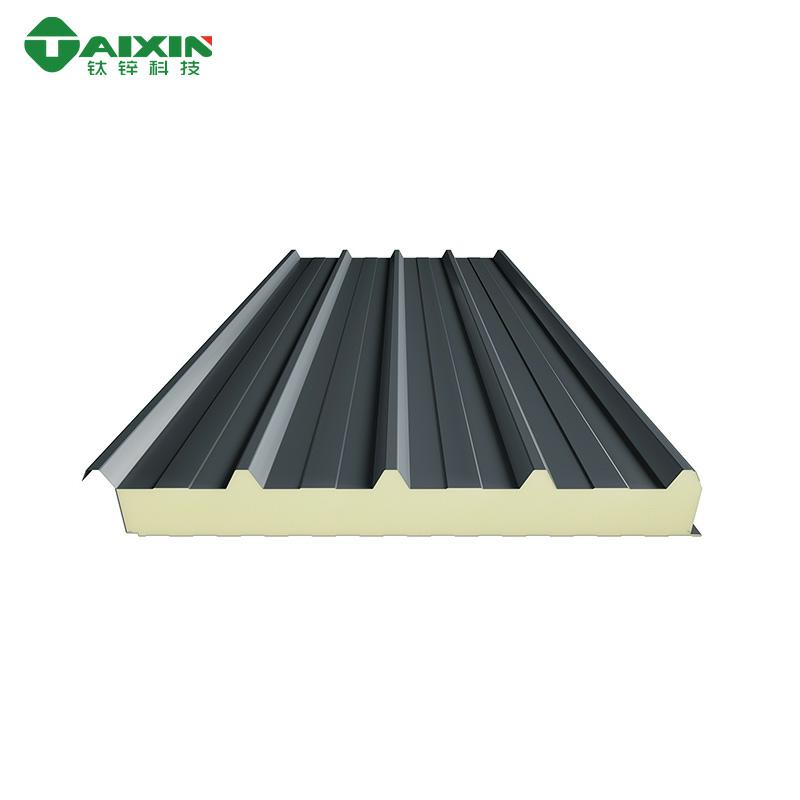

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж -

Алюминиево-композитные панели для фасадов и интерьеров — Надёжность и стиль

Алюминиево-композитные панели для фасадов и интерьеров — Надёжность и стиль -

Закрытый профлист для перекрытий

Закрытый профлист для перекрытий -

Высококачественная Алюминиевая композитная панель: Прочность, эргономичность и стиль для любых проектов

Высококачественная Алюминиевая композитная панель: Прочность, эргономичность и стиль для любых проектов -

Оцинкованный лист Логичерк/Гладкий/Ш п pattern | ZnAlMg Оцинковка | Устойчивость к морскому воздуху

Оцинкованный лист Логичерк/Гладкий/Ш п pattern | ZnAlMg Оцинковка | Устойчивость к морскому воздуху -

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка -

Холоднокатаная стальная лента

Холоднокатаная стальная лента -

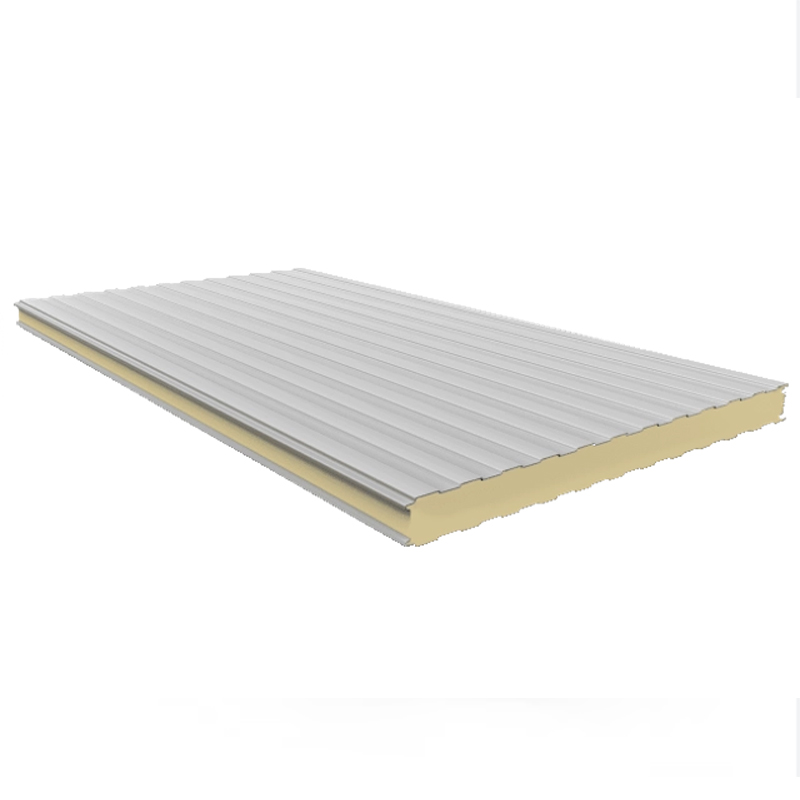

Сэндвич панели для кровли с утеплителем ППУ / минеральная вата / ПИР | Кровельные панели от производителя

Сэндвич панели для кровли с утеплителем ППУ / минеральная вата / ПИР | Кровельные панели от производителя -

Металлические волнообразные профлисты

Металлические волнообразные профлисты -

Декоративные композитные панели

Декоративные композитные панели -

Холодильные сэндвич-панели с металлической поверхностью — для морозильных и холодильных камер

Холодильные сэндвич-панели с металлической поверхностью — для морозильных и холодильных камер -

Профилированный стальной лист

Профилированный стальной лист

Связанный поиск

Связанный поиск- Завод по производству квадратных труб

- Покупка электросварной круглой трубы завода

- Купить перфорированный лист

- Z-профиль размером 2000 мм из Китая

- Магниево-алюминиево-марганцевые плиты из Китая

- Производители винтов с шестигранной головкой

- Завод по производству квадратной трубы из нержавеющей стали

- Завод по производству П-каналов

- Поставщики профилированных стальных листов C8

- Закупка Z-профиля для монтажа