Завод по производству металлических швеллеров

Когда говорят про завод по производству металлических швеллеров, многие представляют просто гильотинные ножи и прокатные станы. Но на деле здесь есть нюансы, которые не всегда очевидны даже для тех, кто работает в смежных отраслях. Например, многие упускают, что геометрия полок швеллера напрямую влияет на распределение нагрузки в строительных конструкциях – и это не просто теория, а то, с чем мы сталкивались при поставках для каркасов складских комплексов.

Технологические аспекты производства

На нашем производстве использовали два основных метода: горячую прокатку и холодное гнутье. Первый – для массовых партий стандартных серий, второй – когда нужны швеллеры с нестандартным углом полки. Помню, как в 2019 году пытались оптимизировать линию горячей прокатки под швеллер 20П – уменьшили скорость подачи заготовки на 15%, но столкнулись с проблемой неравномерного охлаждения. В итоге пришлось менять конфигурацию рольгангов, иначе в средней части профиля появлялись микротрещины.

Важный момент, который часто недооценивают – подготовка кромки. Мы перепробовали три типа зачистных станков, прежде чем остановились на немецком оборудовании с абразивными лентами. Российские аналоги давали неровный срез, что потом сказывалось при сварке в конструкции. Кстати, именно здесь пригодился опыт коллег из ООО Чэнду Тайсин Технолоджи – их методика контроля кромки для металлических ограждающих систем оказалась применима и к нашим швеллерам.

Сейчас многие гонятся за автоматизацией, но в случае с мелкими партиями швеллеров специального назначения иногда выгоднее сохранять полуавтоматические линии. Например, для швеллеров с перфорацией под коммуникации – там, где нужно регулярно менять шаблоны, полная роботизация только увеличивает время переналадки.

Сырье и его особенности

Работали в основном со сталью Ст3сп и 09Г2С. Вторую, конечно, предпочтительнее для ответственных конструкций – но здесь важно не переплатить. Как-то взяли партию 09Г2С с повышенным содержанием меди для эксперимента, думали улучшить коррозионную стойкость. Результат – при прокатке стали появляться задиры на валках. Пришлось срочно менять технологическую смазку.

Сейчас многие поставщики предлагают так называемую 'оптимизированную' сталь для холодного гнутья. На практике разница с обычной часто лишь в сертификатах. Проверяли на швеллерах 16У – при равных механических характеристиках разница в цене до 12% не оправдана. Хотя для изделий с толщиной стенки менее 3 мм действительно лучше брать специализированные марки.

Отдельная история – лом. При закупке вторичного сырья всегда требовали полный химический анализ каждой партии. Как-то пропустили партию с повышенным содержанием олова – потом три недели разбирались, почему готовые швеллеры 14П имеют неравномерную твердость по длине.

Контроль качества: между ГОСТ и реальностью

По ГОСТ 8240-97 допустимое отклонение по высоте швеллера – ±2 мм. Но для современных строительных систем это часто слишком грубо. Мы сами ввели внутренний стандарт ±1 мм после случая с монтажом вантовых конструкций – там даже миллиметровые расхождения приводили к проблемам со стыковкой.

Ультразвуковой контроль швов – тема отдельного разговора. Начинали с портативных дефектоскопов, но для массового производства пришлось устанавливать стационарные линии. Хотя и здесь есть нюанс: при толщине металла менее 4 мм УЗК дает погрешность до 15%. Для таких случаев сохранили выборочный металлографический анализ.

Самое сложное – контроль остаточных напряжений. После правки на роликовых машинах иногда возникают внутренние напряжения, которые проявляются только через месяцы. Разработали свою методику с термодатчиками – нагреваем контрольный образец до 150°C и отслеживаем деформации.

Специфика применения в строительных системах

Здесь как раз к месту опыт ООО Чэнду Тайсин Технолоджи в создании металлических ограждающих конструкций. Их подход к проектированию узлов крепления повлиял и на наше производство – начали выпускать швеллеры с усиленными полками для точек соединения.

Интересный случай был при работе с каркасом для вентилируемых фасадов. Заказчик требовал швеллеры с антикоррозионным покрытием, но при этом хотел сэкономить. Предложили комбинированный вариант: цинкование плюс полимерное покрытие только на наружных поверхностях. В итоге получили оптимальное соотношение цены и защиты.

Для многоэтажного строительства важна не только прочность, но и вес. Экспериментировали с облегченными швеллерами переменного сечения – технологически сложно, но для отдельных проектов оправдано. Правда, пришлось полностью перестраивать систему контроля геометрии.

Логистика и хранение: неочевидные сложности

Казалось бы, что сложного в складировании металлопроката? Но когда речь идет о швеллерах длиной 12 метров, даже их укладка требует специальных подкладок. Раньше использовали деревянные брусья, но они деформировались под нагрузкой. Перешли на полимерные прокладки переменной жесткости – дороже, но сохраняем геометрию продукции.

Транспортировка – отдельная головная боль. Для междугородних перевозок разработали схему крепления в большегрузных автомобилях с использованием стяжных ремней особой конфигурации. Обычные цепи повреждали защитное покрытие.

На складе внедрили систему ротации не по дате производства, а по партиям сырья. Это позволяет отслеживать возможные проблемы еще до отгрузки заказчику. Кстати, эту систему позаимствовали как раз у коллег из titanzincsteel.ru – у них аналогичный подход к хранению готовой продукции для строительных систем.

Экономика производства: что действительно важно

Многие считают, что главное в стоимости швеллера – цена стали. На практике энергоемкость процесса часто составляет до 40% себестоимости. После модернизации системы рекуперации тепла в 2021 году удалось снизить расходы на нагрев заготовок на 18% – это дало больше эффекта, чем все попытки договориться с поставщиками металла о скидках.

Утилизация окалины – еще одна статья, которую часто упускают. Раньше просто вывозили на полигоны, теперь продаем предприятиям для дорожного строительства. Небольшой, но стабильный дополнительный доход.

Самое дорогое в производстве – не оборудование, а оснастка. Формующие валки для горячей прокатки служат в среднем 3-4 месяца при интенсивной работе. Нашли поставщика, который делает их с наплавкой твердым сплавом – срок службы увеличился до полугода, хотя первоначальная стоимость выше на 25%.

Перспективы и направления развития

Сейчас вижу потенциал в производстве швеллеров из оцинкованной стали – спрос растет, особенно для быстровозводимых конструкций. Но здесь есть технологические ограничения: цинковое покрытие осложняет последующую сварку. Решаем эту проблему совместно с инженерами ООО Чэнду Тайсин Технолоджи, у них есть наработки в области специальных флюсов.

Еще одно направление – швеллеры с комбинированными свойствами. Например, с повышенной огнестойкостью для специальных объектов. Испытываем различные антипирены для нанесения на готовые изделия – пока лучшие результаты у составов на основе вермикулита.

Цифровизация тоже не обошла стороной. Внедряем систему маркировки каждой единицы продукции QR-кодами – от сырья до готового швеллера. Это позволяет отслеживать все параметры производства и оперативно реагировать на рекламации. Хотя, честно говоря, для небольших партий это пока избыточно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

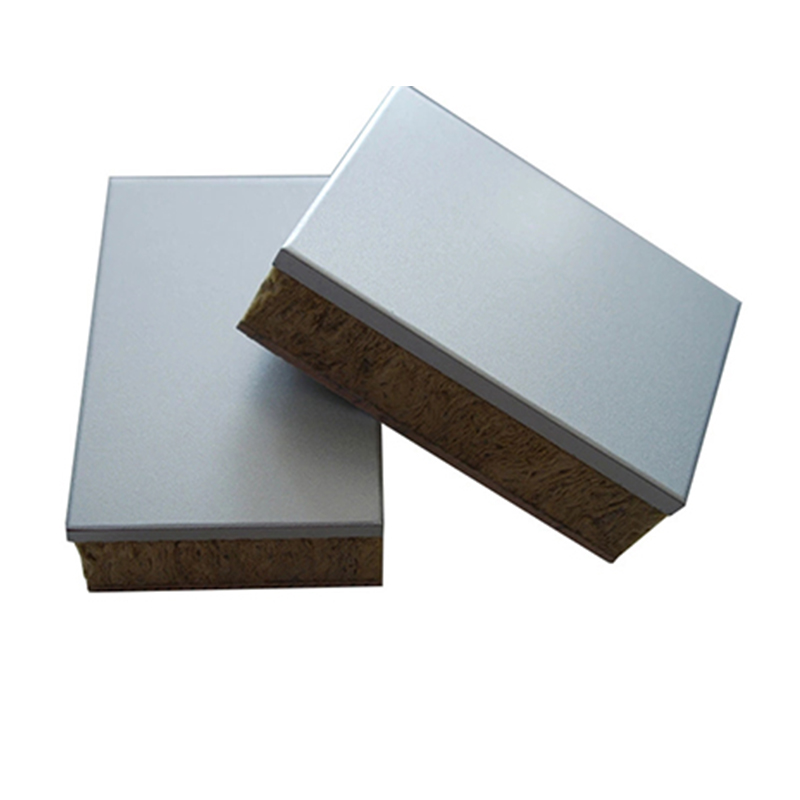

Холодильные сэндвич-панели Холодильные панели из пенополиуретана с высокой теплоизоляцией

Холодильные сэндвич-панели Холодильные панели из пенополиуретана с высокой теплоизоляцией -

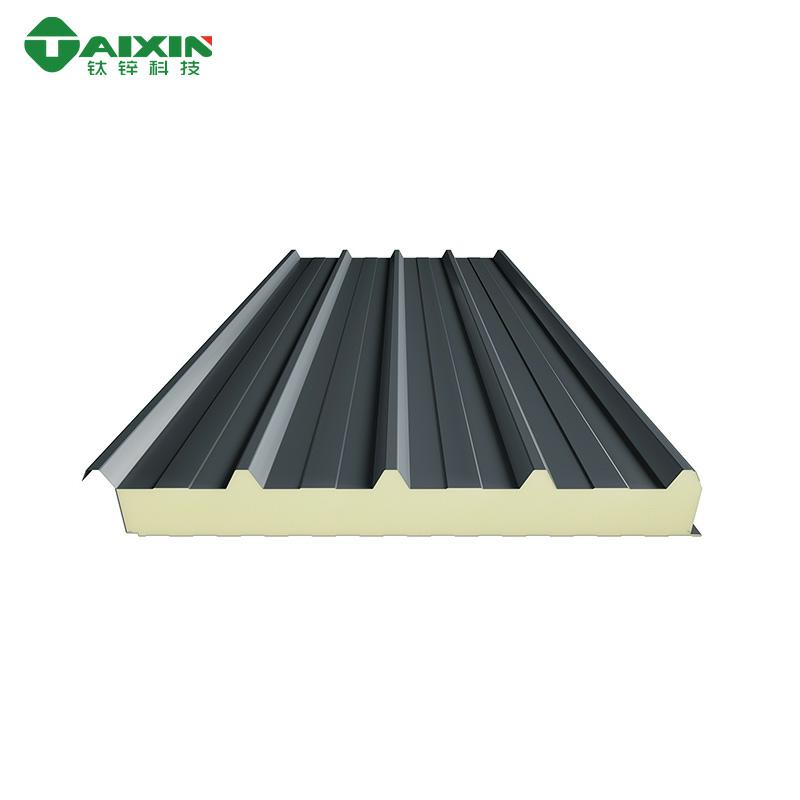

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка -

Металлочерепица с каменным покрытием (0,30 мм): эстетика и надёжность для вашей кровли

Металлочерепица с каменным покрытием (0,30 мм): эстетика и надёжность для вашей кровли -

Кровельные панели с вертикальным фальцем из алюминиево-магниево-марганцевого сплава

Кровельные панели с вертикальным фальцем из алюминиево-магниево-марганцевого сплава -

Водосточный желоб

Водосточный желоб -

Закрытый профлист для перекрытий

Закрытый профлист для перекрытий -

Металлические профилированные настилы

Металлические профилированные настилы -

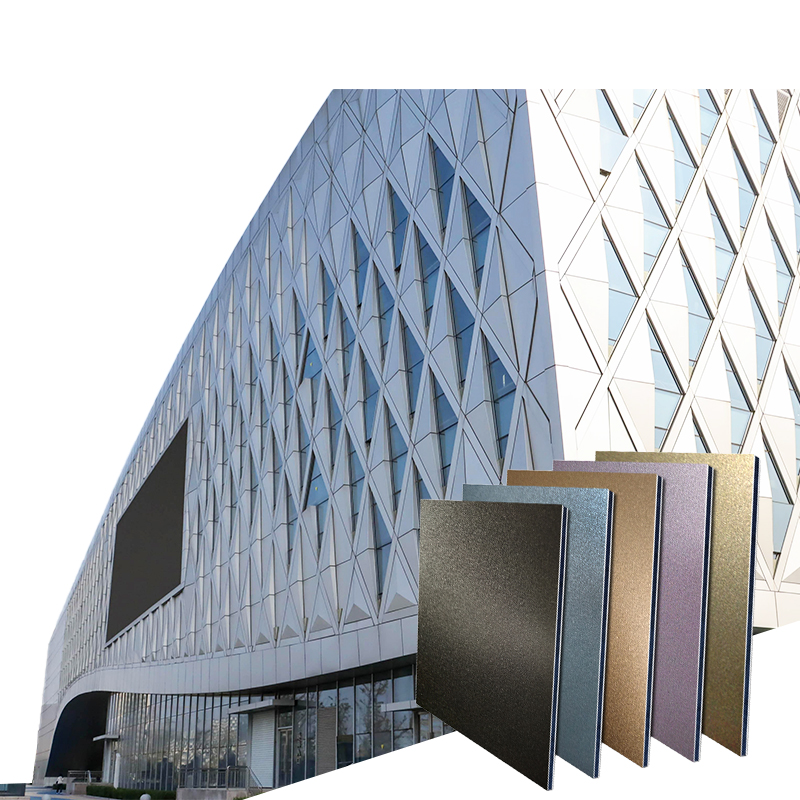

Система металлических навесных фасадов

Система металлических навесных фасадов -

Алюминиевая композитная панель: नवаторский дизайн и надежность для внешней и внутренней отделки

Алюминиевая композитная панель: नवаторский дизайн и надежность для внешней и внутренней отделки -

Высококачественная Алюминиевая композитная панель: Прочность, эргономичность и стиль для любых проектов

Высококачественная Алюминиевая композитная панель: Прочность, эргономичность и стиль для любых проектов -

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж -

Профилированный стальной лист

Профилированный стальной лист

Связанный поиск

Связанный поиск- Завод модульных зданий коробчатого типа

- Поставщики сборных домов

- Поставщики сэндвич-панелей для модульного строительства

- Кровельные стальные конструкции в Китае

- Производители оцинкованных водостоков в Китае

- Китайские заводы по производству холоднодеформированных швеллеров

- Алюмооцинкованный лист

- Купить Винты с шестигранной головкой и круглой головкой

- Производители профилей Z профиля 555 спецификации из Китая

- Китайский производитель гофрированных оцинкованных стальных листов с цветным покрытием