Завод по производству круглой трубы для забора

Когда говорят про завод по производству круглой трубы для забора, обычно представляют гигантские цеха с роботами. Но в реальности ключевое — не масштаб, а контроль качества на каждом этапе. Многие забывают, что даже идеальная геометрия трубы ничего не стоит без правильной антикоррозийной обработки.

Технологические тонкости, которые не покажут на экскурсии

На нашем производстве в ООО Чэнду Тайсин Технолоджи сначала делают упор на подготовку стали. Важно не просто раскатать металл, а выдержать температуру прокатки — если перегреть, потом появятся микротрещины. Мы через это прошли: в 2019 году партия труб пошла 'волной' именно из-за нарушения терморежима.

Толщина стенки — отдельная история. Для частных заборов часто экономят, выпуская трубы 1.2 мм, но мы настойчиво рекомендуем 1.5 мм. Особенно для столбов, где нагрузка выше. Проверяли на полигоне — разница в сроке службы достигает 40%.

Сейчас внедряем систему контроля по всей длине трубы. Раньше проверяли выборочно — каждый десятый погонный метр. Пока не столкнулись с браком в середине партии, когда клиент вернул 3 тонны из-за внутренних дефектов.

Цинкование: где теряют качество 80% производителей

Холодное цинкование против горячего — вечный спор. Но для труб заборного назначения горячее цинкование предпочтительнее, хоть и дороже. На сайте titanzincsteel.ru мы подробно разбираем кейс, когда трубы с холодным цинкованием начали ржаветь через 2 года в промышленной зоне.

Температура ванны — критичный параметр. Держим 449-451°C, не выше. Превышение даже на 5 градусов приводит к хрупкости покрытия. Проверяли экспериментально: при 455°C цинковый слой отслаивается после точечной нагрузки.

Контроль не заканчивается на выходе с линии. Раз в месяц отправляем образцы в независимую лабораторию — тест на адгезию и толщину покрытия. Последние результаты показывают стабильные 85-110 мкм, что выше ГОСТ.

Логистика как часть технологического процесса

Как-то потеряли контракт из-за того, что не продумали упаковку. Трубы погрузили в стандартные пачки, но при перевозке на 300 км появились вмятины. Теперь используем прокладки через каждый метр и угловые защитные элементы.

Хранение на открытом воздухе — еще одна проблема. Даже оцинкованные трубы не должны лежать под дождем больше месяца. Об этом редко пишут в спецификациях, но мы вывели эмпирическую формулу: 3 недели — безопасный период, дальше риск появления белой ржавчины.

Для отгрузки разработали четыре типа креплений в зависимости от длины труб. Особенно важно для 6-метровых — если неправильно зафиксировать, может 'повести' при перевозке.

Экономика производства: скрытые резервы

Многие заводы по производству круглой трубы пытаются экономить на кромке. Но неровный край — это потом проблемы при сварке. Мы перешли на лазерную резку, хотя это увеличило стоимость на 3%. Зато клиенты отмечают, что монтаж идет быстрее.

Отходы производства — отдельная тема. Раньше обрезки просто сдавали как металлолом. Теперь пускаем их на изготовление соединительных элементов. Небольшое дополнение к ассортименту, а маржинальность выросла на 8%.

Энергоемкость — бич российских производств. После установки рекуператоров в цехе цинкования снизили расход газа на 17%. Мелкое улучшение, но за год экономия покрыла стоимость оборудования.

Что действительно важно для заборных конструкций

В ООО Чэнду Тайсин Технолоджи мы изначально специализировались на промышленных объектах, но перенесли опыт на заборные системы. Главное — не прочность отдельной трубы, а как она работает в конструкции.

Для ветровых регионов разработали усиленные варианты с ребрами жесткости. Казалось бы, простая модификация, но потребовалось перестраивать всю линию проката. Зато в Крыму наши заборы выдерживают штормовые нагрузки, где конкуренты гнутся.

Сейчас экспериментируем с комбинированными покрытиями — цинк плюс полимерное напыление. Пока дорого для массового рынка, но для премиум-сегмента уже есть спрос. Особенно в частном строительстве, где внешний вид важен не меньше durability.

В итоге понимаешь, что завод по производству круглой трубы для забора — это не про тонны металла, а про детали. От температуры в цехе до способа погрузки. Мелочи, которые в сумме дают то, что клиент называет 'качественный продукт'.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Профилированный настил composite: Стальной каркас с бетонным наполнением, быстрая монтаж, для многоэтажных зданий

Профилированный настил composite: Стальной каркас с бетонным наполнением, быстрая монтаж, для многоэтажных зданий -

Квадратная труба

Квадратная труба -

Алюминиевая черепица с каменным покрытием в стиле barrel tile: характеристики, применение и преимущества

Алюминиевая черепица с каменным покрытием в стиле barrel tile: характеристики, применение и преимущества -

Профилированный настил Профнастил Н57-750 0,80 мм оцинкованный

Профилированный настил Профнастил Н57-750 0,80 мм оцинкованный -

Металлические фасадные панели с утеплителем ППУ | Облицовочные панели 16/20/30/50мм для наружной отделки

Металлические фасадные панели с утеплителем ППУ | Облицовочные панели 16/20/30/50мм для наружной отделки -

Сэндвич-панель: Кровельная сэндвич-панель из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели

Сэндвич-панель: Кровельная сэндвич-панель из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели -

Холоднокатаная стальная лента

Холоднокатаная стальная лента -

Оцинкованные профилированные рулонные листы

Оцинкованные профилированные рулонные листы -

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Сэндвич-панель Производитель/Производители

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Сэндвич-панель Производитель/Производители -

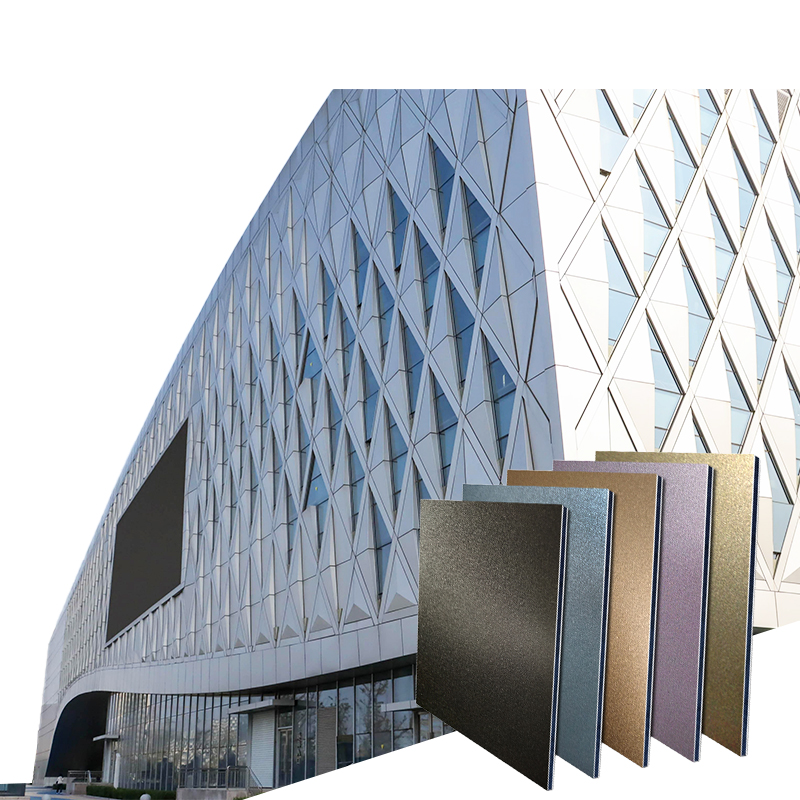

Алюминиевая композитная панель: नवаторский дизайн и надежность для внешней и внутренней отделки

Алюминиевая композитная панель: नवаторский дизайн и надежность для внешней и внутренней отделки -

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж -

Эксклюзивные варианты Алюминиевая композитная панель:ubertон, комфорт и_functionальность в одном

Эксклюзивные варианты Алюминиевая композитная панель:ubertон, комфорт и_functionальность в одном

Связанный поиск

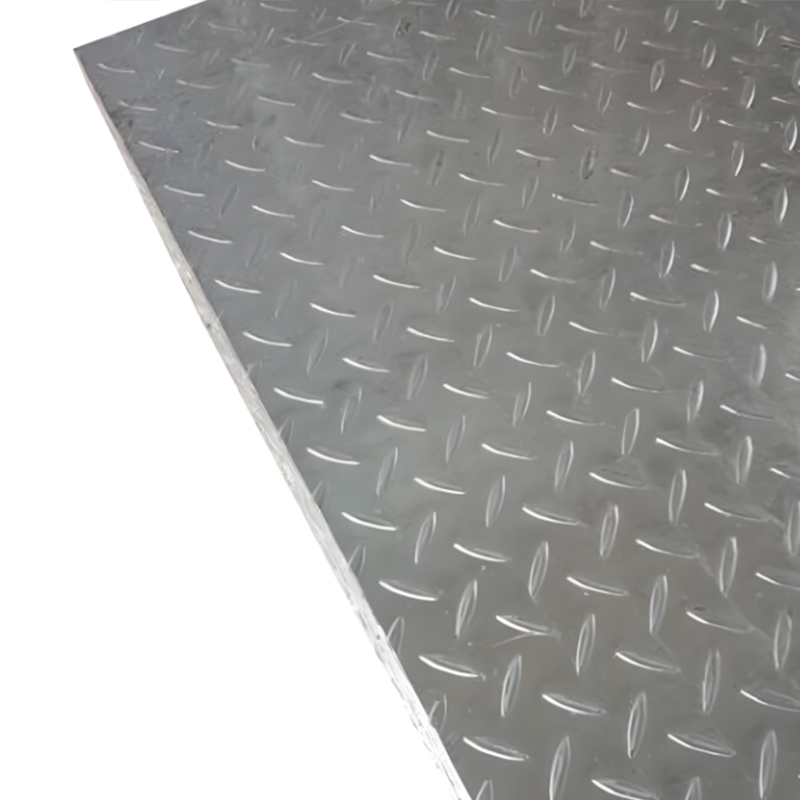

Связанный поиск- Заводы по производству горячекатаной оцинкованной углеродистой стали металлических перекрытий тисненых оцинкованных листов

- Завод по производству Z-профиля марки DKS

- Завод круглых труб

- Заводы по производству оцинкованной листовой стали в Китае

- Производитель Z-профилей длиной 2000 мм

- Завод по производству Z-профиля длиной 2000 мм в Китае

- Поставщики контейнерных комнат из Китая

- Производитель гофрированной оцинкованной стали с цветным покрытием для покупки

- Модульное здание из сэндвич-панелей в Китае

- Производители перфорированных листов в Китае