Завод по производству квадратных труб

Когда говорят про завод по производству квадратных труб, многие представляют просто гильотину и вальцы. На деле же там, где делают профиль для металлоконструкций, каждый миллиметр геометрии влияет на монтажную пригодность. Сейчас объясню, почему квадратная труба – это не просто прокат, а инженерный продукт.

Технологические нюансы формовки

Взяли мы как-то на пробу китайскую линию для холодного гнутья – внешне солидная, а при работе с оцинковкой толщиной 1.2 мм пошли морщины на внутренних радиусах. Пришлось вручную подбирать скорость подачи и угол захода в клеть. Оказалось, ролики нужно шлифовать под конкретную марку стали, иначе поверхность получается как апельсиновая корка.

Особенно критично с тонкостенными трубами 40×40×1.5 мм для светопрозрачных конструкций – здесь даже температура в цехе влияет на стабильность геометрии. Летом при +30°C приходится уменьшать межклетьевые зазоры на 0.3-0.5 мм, иначе получаем 'вертолёт' вместо квадрата.

Сейчас на заводе по производству квадратных труб ООО Чэнду Тайсин Технолоджи используют шведские калибры с полиуретановыми направляющими – дорого, но продольные риски исчезли. Кстати, их сайт https://www.titanzincsteel.ru хорошо показывает, как квадратный профиль работает в фасадных системах – не просто труба, а элемент несущего каркаса.

Проблемы контроля качества

Диагностику скрытых дефектов часто недооценивают. Помню, в 2019 году отгрузили партию труб 80×80×3 мм для каркаса склада – через месяц пришла рекламация по трещинам в угловых зонах. Разбирались неделю: вибрационная усталость при транспортировке? Нет. Оказалось – локальный пережог при сварке продольного шва.

Сейчас внедрили акустическую эмиссию – аппарат слушает металл во время испытаний давлением. Дешёвые трубы лопаются при 12-14 МПа, а наш профиль держит 18-20 МПа. Это важно для ответственных конструкций, где ООО Чэнду Тайсин Технолоджи использует такие трубы в несущих системах зданий.

Ещё момент: контроль прямолинейности. Раньше проверяли лекальной линейкой – человеческий фактор. Теперь лазерный сканер даёт карту отклонений с точностью 0.1 мм/м. Для многоэтажных построек это критично – каждый миллиметр кривизны даёт сантиметровые расхождения на высоте.

Сырьё и экологичность

Переход на цинк-титановые покрытия – не маркетинг, а реальное удорожание процесса на 15-20%. Но для завода по производству квадратных труб, работающего с архитектурными объектами, это необходимость. Обычная оцинковка служит 20-25 лет, а наш профиль с двойной пассивацией – все 40.

Интересно, что европейские заказчики сейчас требуют не только сертификаты на металл, но и углеродный след производства. Пришлось считать энергозатраты на тонну продукции – от плавки до упаковки. Оказалось, 60% энергии съедает именно термообработка готового профиля.

В этом плане подход ООО Чэнду Тайсин Технолоджи к экологичным строительным материалам очень созвучен – их квадратные трубы в составе стеновых панелей действительно снижают общую энергоёмкость здания. На их сайте https://www.titanzincsteel.ru есть расчёты по теплопотерям – цифры обоснованные.

Логистические сложности

Гнать фуры с шестиметровыми трубами – отдельная наука. Разработали систему бамперов-амортизаторов между рядами – до этого при торможении грузовика трубы 120×120×4 мм пробивали кабину. Теперь крепим с расчётным зазором на сжатие.

Морские перевозки ещё хуже – солёный воздух за 2 месяца пути способен испортить даже качественное покрытие. Пришлось с заказчиками из ОАЭ переходить на вакуумную упаковку с силикагелем – увеличило стоимость, но сохранило товарный вид.

Кстати, для объектов в сейсмических районах типа Сочи трубы упаковываем в деревянные каркасы с демпфирующими прокладками – вибрация в пути не должна вызывать наклёп металла.

Эволюция стандартов

ГОСТ устарел морально – там допуски по толщине стенки ±0.3 мм, а современные строительные системы требуют ±0.15 мм. Пришлось разрабатывать собственные ТУ, согласовывать с экспертами Минстроя.

Самое сложное – убедить заказчиков, что труба 60×60×2.5 мм по ТУ не равно труба по ГОСТ. Разница в усталостной прочности – при циклических нагрузках наша выдерживает на 30% больше циклов. Для ветровых регионов это принципиально.

Сейчас ведём переговоры с ООО Чэнду Тайсин Технолоджи по адаптации их требований к нашим производственным возможностям – их фасадные системы требуют особой точности геометрии профиля. Взаимодействие таких специалистов позволяет создавать действительно надежные конструкции.

Перспективы развития

Сейчас экспериментируем с аддитивными технологиями – печатаем соединительные узлы для квадратных труб прямо на производстве. Пока дорого, но для уникальных объектов типа атриумов уже выгоднее, чем фрезеровка.

Гибкие производственные ячейки – следующая ступень. Хотим перейти от конвейерного принципа к модульному: один комплекс делает трубы 20×20×1 мм для декора, параллельно другой – мощные профили 200×200×8 мм для колонн.

В этом контексте опыт ООО Чэнду Тайсин Технолоджи в создании энергоэффективных материалов очень ценен – их наработки по теплосберегающим облицовкам идеально ложатся на наш точный профиль. Думаю, в перспективе создадим совместные решения для высотного строительства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

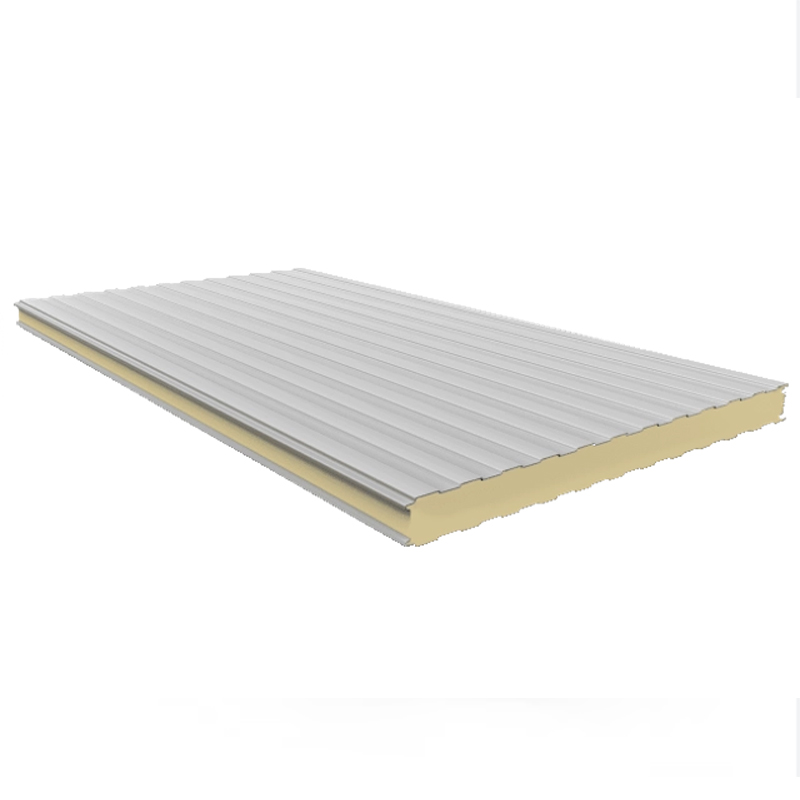

Сэндвич-Панель для Наружных Стен

Сэндвич-Панель для Наружных Стен -

Окрашенные стальные рулоны

Окрашенные стальные рулоны -

Профилированный настил composite: Стальной каркас с бетонным наполнением, быстрая монтаж, для многоэтажных зданий

Профилированный настил composite: Стальной каркас с бетонным наполнением, быстрая монтаж, для многоэтажных зданий -

Профнастил для кровель и стен: высокая прочность, быстрая доставка по всей России

Профнастил для кровель и стен: высокая прочность, быстрая доставка по всей России -

Профнастил

Профнастил -

Оцинкованные профилированные рулонные листы

Оцинкованные профилированные рулонные листы -

Металлические волнообразные профлисты

Металлические волнообразные профлисты -

Холодильные сэндвич-панели с металлической поверхностью — для морозильных и холодильных камер

Холодильные сэндвич-панели с металлической поверхностью — для морозильных и холодильных камер -

Z-образный стальной профиль

Z-образный стальной профиль -

Саморезы с буром

Саморезы с буром -

Алюминиево-композитные панели для фасадов и интерьеров — Надёжность и стиль

Алюминиево-композитные панели для фасадов и интерьеров — Надёжность и стиль -

Профилированный настил Профнастил Н57-750 0,80 мм оцинкованный

Профилированный настил Профнастил Н57-750 0,80 мм оцинкованный

Связанный поиск

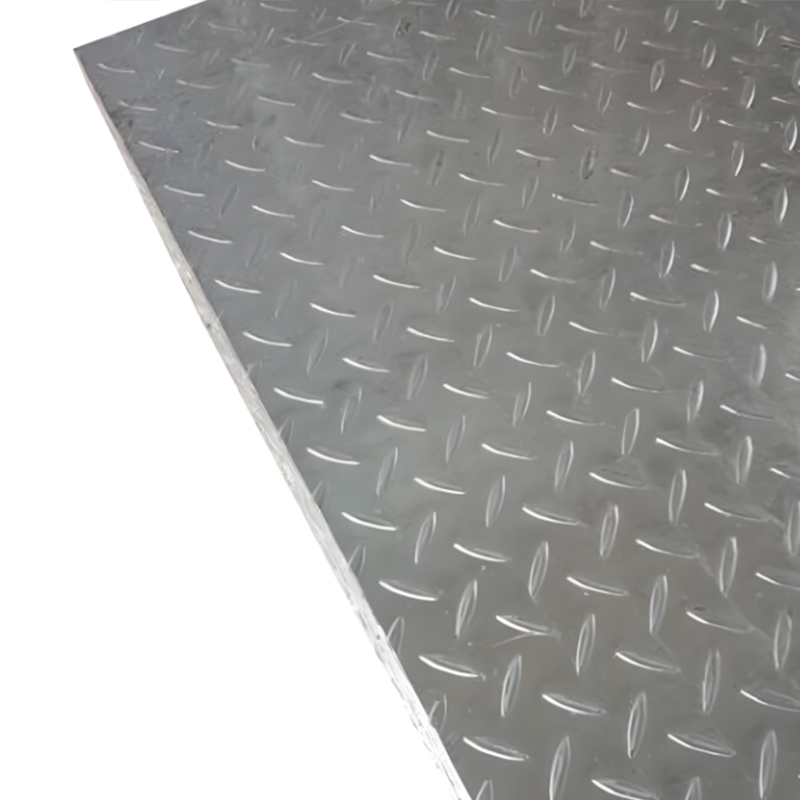

Связанный поиск- Рифленая нержавеющая сталь

- Китай завод сэндвич панели цена

- Производство квадратных труб

- Винты с внутренним шестигранником под головку - заводы в Китае

- Заводы по производству углеродистой стали

- Завод для покупки оцинкованной рулонной стали

- Купить стальную квадратную трубу

- Сублимированные алюминиевые панели в Китае

- Производитель легких стальных конструкций в Китае

- Заводы по производству Z профиля 50×50×50×2000мм в Китае