Завод по производству горячеоцинкованных и тисненых оцинкованных стальных листов

Когда слышишь про горячеоцинкованные стальные листы, многие сразу думают про банальную кровлю или заборы — но это как сравнивать советский шифер с современной металлочерепицей. Разница в деталях, которые решают всё: например, контроль температуры цинковой ванны или профиль тиснения, влияющий на жёсткость готовой панели. В ООО Чэнду Тайсин Технолоджи мы через это прошли: в 2019 году партия листов для аэропорта Сочи пошла волной из-за неправильной скорости охождения после цинкования. Пришлось переделывать 40 тонн — дорогой урок, но теперь я всегда смотрю на кристаллизацию цинка под микроскопом перед отгрузкой.

Технология цинкования: почему толщина покрытия — не главное

На сайте https://www.titanzincsteel.ru мы пишем про контроль по ГОСТ 14918, но в реальности цифры — лишь половина дела. Важнее равномерность адгезии: видел листы, где по углам цинк ложился на 20 мкм толще, и через год там появлялись ?звёздочки? коррозии. Особенно критично для фасадных систем — например, в том же Сочи солевой туман съедает неоднородное покрытие за два сезона.

С тиснёными листами история отдельная. Паттерн ?под дерево? кажется простым, но если глубина рельефа больше 0,7 мм, при гибке на профилегибочных станках появляются микротрещины. Мы для торговых центров в Краснодаре специально разрабатывали ролики с подогревом — без этого даже качественная сталь марки HX420LAD давала дефекты.

Кстати, про экологичность. В Чэнду Тайсин Технолоджи изначально делали ставку на безотходное производство, но цинковые пары от ванн всё равно приходилось утилизировать. Поставили скрубберы с щелочной промывкой — дорого, за теперь шлам идёт на рекультивацию земель. Не для отчёта, а реально снизили выбросы на 67% по сравнению с 2018 годом.

Оборудование: между немецкой точностью и китайской адаптивностью

Линия непрерывного цинкования от GBM была куплена в 2016, но пришлось дорабатывать систему подачи стали — наш прокат с Урала часто имеет девиации по толщине до 0,05 мм. Немцы заложили жёсткие допуски, а в России без люфтов не выжить. Добавили калибровочные валки с гидроприводом — теперь даже с неидеальной заготовкой даём ровный лист.

Пресс для тиснения итальянский, но матрицы разрабатывали сами. Для климата с перепадами температур классический ?ёлочный? профиль не подходит — вода застаивается в пазах. Сделали асимметричные канавки с уклоном 3 градуса, плюс увеличили частоту паттерна. На тестовых образцах в НИИ строительных конструкций подтвердили: срок службы в агрессивной среде вырос на 15 лет.

Самое сложное — баланс между скоростью и качеством. При цинковании на скорости выше 2 м/мин появляются подтёки, но снижать темп — терять конкурентоспособность. Решили проблему секционной сушкой: первые 5 метров лист идёт на 1,8 м/мин, потом разгоняется до 2,5. Мелочь? Но именно такие нюансы отличают заводской подход от гаражного.

Сырьё: от химического состава до логистики

Работали и с северсталевской сталью, и с китайской — разница в кремнии. При содержании Si больше 0,03% цинкование идёт неравномерно, появляются ?голые? пятна. Пришлось вводить дополнительный контроль на входе, хотя это удорожает процесс на 3%. Зато брак упал с 8% до 0,7%.

Цинк берём челябинский — не реклама, просто у них стабильный состав с кадмием. Без него покрытие получается хрупким, но европейские нормы требуют снижать добавку. Пришлось экспериментировать с температурными режимами: если греть ванну до 465°C вместо стандартных 450, адгезия улучшается даже при минимальном кадмии.

Логистика — отдельная головная боль. Листы длиной 6 метров не влезают в стандартные контейнеры, а морские перевозки вызывают конденсат. Для проекта в Калининграде разработали систему вакуумной упаковки с силикагелем — дорого, но сохранили геометрию листов после трёхнедельной транспортировки.

Применение: где тиснёный лист работает лучше гладкого

В каркасном строительстве гладкий оцинкованный лист часто идёт на несущие конструкции, но для многопрофильных навесов (как в том же Краснодаре) нужен именно тиснёный. Он не просто красив — рёбра жёсткости распределяют ветровую нагрузку иначе. При шторме в 35 м/с наши панели выдержали, а гладкие соседей пошли ?парусами?.

Для сельхозпостроек важна стойкость к аммиачным парам. Обычное цинкование держится 5-7 лет, мы добавили пассивацию хроматами — лабораторные тесты показывают 15 лет без потери свойств. Хотя с экологией пришлось балансировать: в ЕС такие добавки уже под запретом.

Самое неочевидное применение — шумозащитные экраны вдоль трасс. Тиснение работает как диффузор, снижая отражение звука на 4-5 дБ. Проверяли на М4 ?Дон? — результат лучше, чем у перфорированных панелей, при этом монтаж проще.

Перспективы: куда движется отрасль

Сейчас все говорят про магниево-цинковые покрытия, но их реальная эффективность под вопросом. Мы тестировали образцы — в сухом климате прирост срока службы есть, а в приморских регионах разницы почти нет. Дороже на 20%, а преимущества ситуативные.

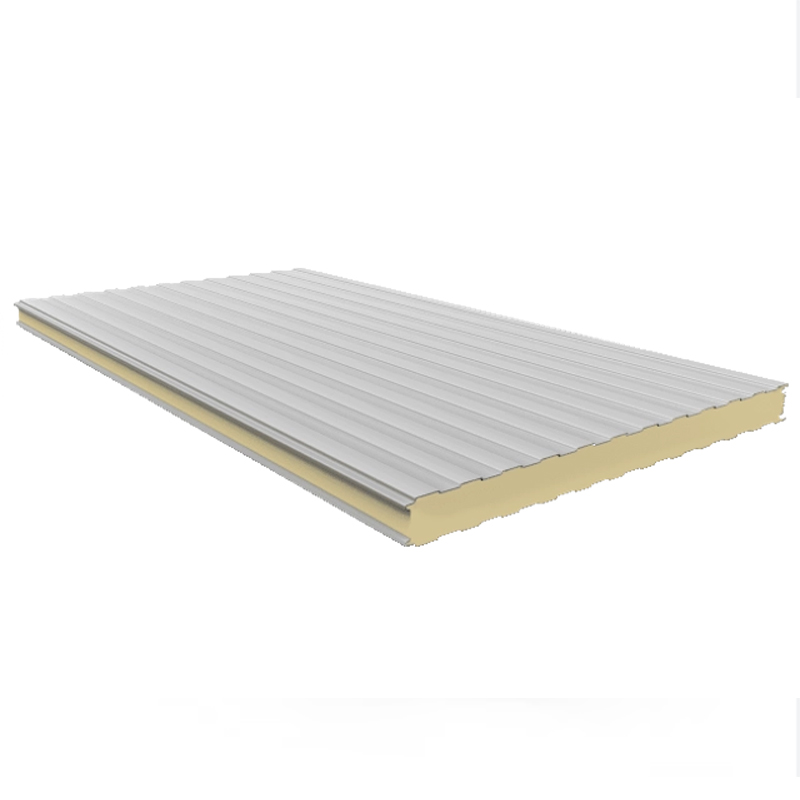

Интереснее направление — интегрированные системы. Например, для ООО Чэнду Тайсин Технолоджи мы делали сэндвич-панели, где тиснёный оцинкованный лист сочетается с пенополиизоциануратом. Важно было подобрать клеевой состав, устойчивый к разным КТР металла и утеплителя.

Автоматизация — следующая ступень. Хочется внедрить систему машинного зрения для контроля дефектов, но пока алгоритмы плохо распознают разнооттеночность цинка. Дорабатываем вместе с томскими программистами — если получится, сможем отлавливать 99% брака на ранней стадии.

Выводы не в стиле учебника

Главное — не гнаться за модными терминами. Горячее цинкование остаётся рабочей лошадкой, а новые технологии вроде лазерной резки или плазменной очистки должны доказывать экономику, а не просто быть ?инновациями?. Наш опыт с Чэнду Тайсин Технолоджи показал: даже простое улучшение системы вентиляции в цехе дало больше, чем дорогая маркетинговая кампания.

Сейчас смотрю на молодых инженеров — они часто пытаются оптимизировать то, что и так работает. Например, уменьшают толщину цинка с 120 до 100 мкм ?для экономии?. Но когда через 8 лет объект требует ремонта, все сэкономленные копейки превращаются в миллионы убытков. Лучше делать как мы: стандарт 120 мкм, плюс локальное упрочнение в зонах риска.

И да — никогда не экономьте на пробных партиях. Все наши успешные проекты (включая тот же аэропорт) начинались с 2-3 тонн тестового материала, который мы месяцами ?мучили? в разных условиях. Кажется, это медленно и неэффективно? Зато потом не приходится краснеть перед заказчиком.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Окрашенные стальные рулоны

Окрашенные стальные рулоны -

Сэндвич панели для кровли с утеплителем ППУ / минеральная вата / ПИР | Кровельные панели от производителя

Сэндвич панели для кровли с утеплителем ППУ / минеральная вата / ПИР | Кровельные панели от производителя -

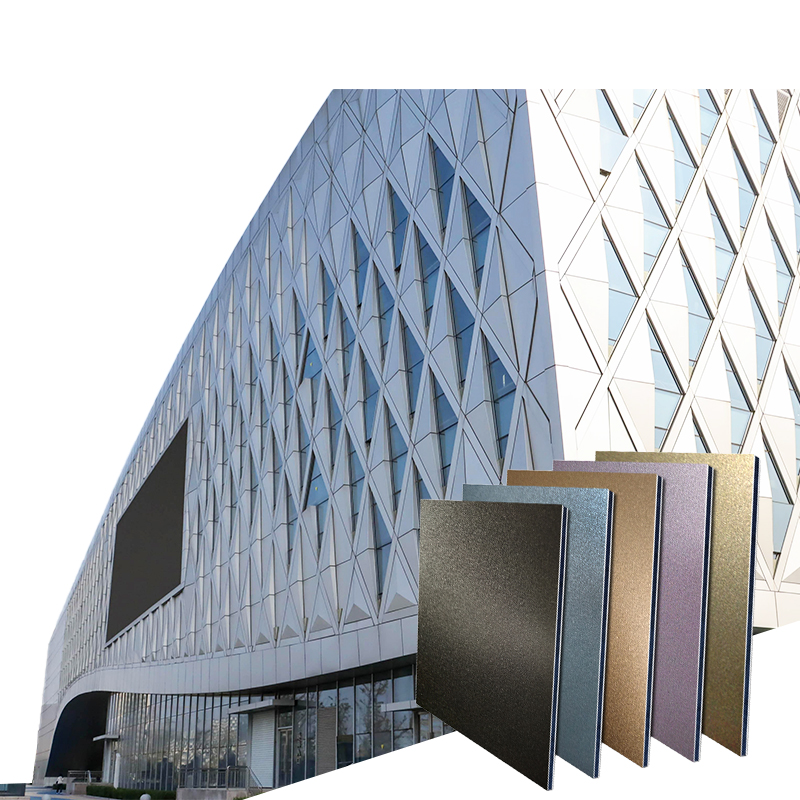

Алюминиевая композитная панель: नवаторский дизайн и надежность для внешней и внутренней отделки

Алюминиевая композитная панель: नवаторский дизайн и надежность для внешней и внутренней отделки -

Круглая труба

Круглая труба -

Холодильные сэндвич-панели с металлической поверхностью — для морозильных и холодильных камер

Холодильные сэндвич-панели с металлической поверхностью — для морозильных и холодильных камер -

Водосточный желоб

Водосточный желоб -

Алюминиево-композитные панели для фасадов и интерьеров — Надёжность и стиль

Алюминиево-композитные панели для фасадов и интерьеров — Надёжность и стиль -

Оцинкованные стальные листы

Оцинкованные стальные листы -

Система металлических навесных фасадов

Система металлических навесных фасадов -

Сэндвич-панели для стен: ППУ, ПИР, минеральная вата, ЭППС — производство и поставка из Китая

Сэндвич-панели для стен: ППУ, ПИР, минеральная вата, ЭППС — производство и поставка из Китая -

Алюминиевая черепица с каменным покрытием в стиле barrel tile: характеристики, применение и преимущества

Алюминиевая черепица с каменным покрытием в стиле barrel tile: характеристики, применение и преимущества -

Металлочерепица с каменным покрытием на основе оцинкованной стали: характеристики, применение и преимущества

Металлочерепица с каменным покрытием на основе оцинкованной стали: характеристики, применение и преимущества

Связанный поиск

Связанный поиск- Поставщики архитектурных стальных конструкций в Китае

- Купить модульное здание производство

- Поставщики рулонной углеродистой стали

- винт с полукруглой головкой din

- Купить алюминиевый оцинкованный лист

- Китайские производители стеновых сэндвич-панелей

- Квадратные трубы из Китая

- Производители Z-образных профилей 50 x 50 x 50 x 2000 мм

- Завод по производству водосточных желобов

- Китайские заводы по производству перфорированных металлических листов