Завод по производству винтов DIN с круглой головкой

Когда слышишь про завод по производству винтов DIN с круглой головкой, многие сразу представляют конвейер с идеальными партиями. Но на деле — это история про то, как стандарты сталкиваются с реальными заказами. Например, те же DIN 7985 или DIN 965, где радиус под головкой и угол шлица могут ?поплыть? при серийном выпуске. Мы в своё время думали, что главное — выдержать геометрию, а оказалось, клиенты часто приходят с нестандартными запросами на покрытие или длину резьбы.

Где кроются сложности в производстве

Если брать классический завод по производству винтов DIN с круглой головкой, то первая проблема — это выбор материала. Не все понимают, что даже сталь С1022А, которую часто используют, может давать разные результаты по твёрдости после термообработки. У нас был случай, когда партия ушла с твёрдостью 22 HRC вместо 32–39 HRC — винты начали ?слизываться? при монтаже в стальные профили. Пришлось пересматривать режимы закалки и добавлять контроль на каждом этапе.

Ещё момент — это покрытие. Цинкование по ГОСТ 9.307–89 — это стандарт, но если клиент работает в агрессивной среде, например, в портовых конструкциях, то обычное цинкование не подходит. Мы пробовали переходить на цинк-ламельное, но столкнулись с тем, что оборудование не всегда равномерно наносит состав на резьбовую часть. В итоге часть партии вернулась с жалобами на коррозию в первых же месяцах эксплуатации.

И конечно, логистика. Казалось бы, что сложного в упаковке винтов? Но если речь идёт о крупных партиях для строительных объектов, то мешки по 25 кг — это риск деформации головок при транспортировке. Перешли на пластиковые кассеты, но это удорожание на 10–12%, которое не все заказчики готовы принимать.

Как связаны винты и металлоконструкции

Тут стоит упомянуть опыт ООО Чэнду Тайсин Технолоджи — их подход к металлическим ограждающим конструкциям показал, что винты с круглой головкой часто требуют адаптации под конкретные системы. Например, для тонкостенных профилей важно, чтобы резьба не ?рвала? материал, а это значит, что угол входа и шаг должны быть пересмотрены. Мы как-то делали партию под их проект — пришлось уменьшить шаг резьбы на 15%, чтобы избежать деформации стальных листов.

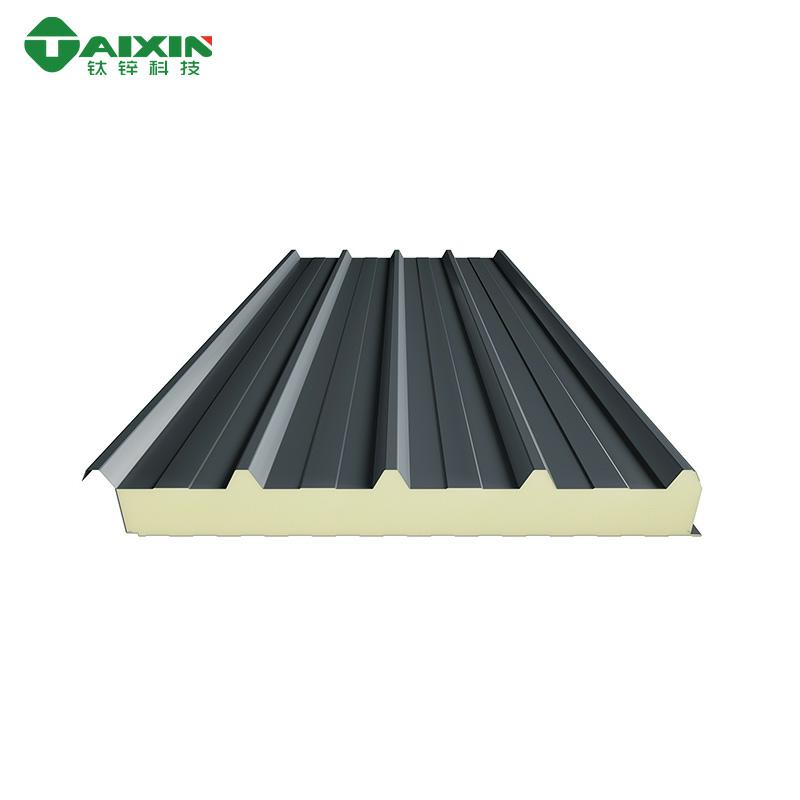

На их сайте titanzincsteel.ru видно, что они уделяют внимание энергоэффективности, а это накладывает требования и к крепежу. Например, винты для сборки сэндвич-панелей должны сохранять герметичность — тут важна не только геометрия головки, но и уплотнительные шайбы, которые часто идут в комплекте. Мы пробовали ставить EPDM-прокладки, но без калибровки момента затяжки они быстро теряли эластичность.

Кстати, их акцент на экологичных материалах — это не просто маркетинг. Когда мы перешли на цинкование без шестивалентного хрома, то столкнулись с тем, что покрытие хуже держалось на кромках резьбы. Пришлось дорабатывать технологию подготовки поверхности — увеличили время обезжиривания и добавили фосфатирование.

Ошибки, которые учат больше, чем успехи

Одна из наших крупных неудач — это заказ на винты DIN 7985 для фасадных систем. Мы сделали всё по стандарту, но клиент жаловался на люфт в соединениях. Оказалось, проблема была в том, что монтажники использовали шуруповёрты с высоким крутящим моментом — головки деформировались, хотя по паспорту всё было в норме. Пришлось вводить дополнительную проверку на стойкость к перетяжке — теперь тестируем партии на стендах с имитацией реальных условий.

Другая история — это попытка сэкономить на сырье. Купили сталь с меньшим содержанием углерода, думая, что термообработка исправит. Но винты стали ?мягкими? — при нагрузке на срез ломались в районе первого витка резьбы. Убытки перекрыли всю экономию, и с техём строго контролируем химсостав каждой поставки.

И ещё — никогда нельзя игнорировать человеческий фактор. Как-то раз оператор забыл сменить фильтры в гальванической линии — итог: пятна на покрытии и брак на 300 кг. Теперь у нас есть чек-листы, которые заполняются после каждой смены, и это снизило процент брака на 7%.

Почему стандарты — это не панацея

DIN — это хорошо, но в реальности часто приходится отступать от норм. Например, для завода по производству винтов DIN с круглой головкой важно понимать, что стандарты не учитывают все варианты эксплуатации. Мы как-то делали винты для сельхозтехники — там вибрационные нагрузки такие, что даже усиленная резьба не помогала. Пришлось экспериментировать с формой головки и добавлять контрящие элементы.

То же самое с размерами. DIN 965 предписывает определённый диаметр под головкой, но если крепление идёт в тонкостенный алюминий, то этот диаметр может создавать концентраторы напряжений. Мы в таких случаях рекомендуем клиентам переходить на винты с уменьшенной опорной поверхностью — но это уже не строго по стандарту.

Или вот пример из практики ООО Чэнду Тайсин Технолоджи — их металлические ограждающие конструкции часто требуют комбинированных решений. Например, винты с круглой головкой плюс пластиковые заглушки для эстетики. Но заглушки должны садиться плотно, а это значит, что допуск на головку должен быть уже не по DIN, а по спецификации заказчика. Мы научились гибко менять настройки штампов — иногда буквально на 0,1 мм, но это решает.

Что в итоге работает

Сейчас мы понимаем, что успех завода по производству винтов DIN с круглой головкой — это не столько точное следование стандартам, сколько умение адаптироваться. Например, для строительных компаний вроде ООО Чэнду Тайсин Технолоджи важны не только параметры винтов, но и совместимость с их системами. Мы начали предлагать тестовые партии под конкретные проекты — это дольше, но зато снижает риски на объекте.

Ещё важно не бояться менять процессы. Раньше мы делали контроль выборочно — сейчас перешли на 100% проверку головок и резьбы оптическими сканерами. Да, дороже, но зато последние полгода — ни одной рекламации по геометрии.

И конечно, коммуникация с заказчиком. Часто проблемы возникают из-за того, что инженеры на производстве и монтажники говорят на разных языках. Мы теперь проводим короткие брифинги по каждой крупной поставке — объясняем, какие моменты затяжки использовать, какие инструменты подходят. Мелочь, а спасает от возвратов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Перфорированные листы с ромбовидными отверстиями

Перфорированные листы с ромбовидными отверстиями -

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций -

Алюминиево-композитные панели для фасадов и интерьеров — Надёжность и стиль

Алюминиево-композитные панели для фасадов и интерьеров — Надёжность и стиль -

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели -

Сэндвич-панели для холодильных камер Панели ППУ для холодных складов Холодильные сэндвич-панели

Сэндвич-панели для холодильных камер Панели ППУ для холодных складов Холодильные сэндвич-панели -

Сэндвич-панель кровельные сэндвич панели сэндвич панели москва утеплённые кровельные панели Прочные, влагостойкие, огнестойкие. Производство и экспорт из Китая.

Сэндвич-панель кровельные сэндвич панели сэндвич панели москва утеплённые кровельные панели Прочные, влагостойкие, огнестойкие. Производство и экспорт из Китая. -

Z-образный стальной профиль

Z-образный стальной профиль -

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж -

Профилированный стальной лист

Профилированный стальной лист -

Сэндвич-панель сэндвич панели стеновые фасадные панели сэндвич-панели ППУ сэндвич-панели с каменной ватой панели для облицовки стен панели для фасада строительные материалы панели с декоративным покрытием сэндвич панели москва

Сэндвич-панель сэндвич панели стеновые фасадные панели сэндвич-панели ППУ сэндвич-панели с каменной ватой панели для облицовки стен панели для фасада строительные материалы панели с декоративным покрытием сэндвич панели москва -

Высококачественная Алюминиевая композитная панель: Прочность, эргономичность и стиль для любых проектов

Высококачественная Алюминиевая композитная панель: Прочность, эргономичность и стиль для любых проектов -

Профилированный настил composite: Стальной каркас с бетонным наполнением, быстрая монтаж, для многоэтажных зданий

Профилированный настил composite: Стальной каркас с бетонным наполнением, быстрая монтаж, для многоэтажных зданий

Связанный поиск

Связанный поиск- Поставщики перфорированных листов RV из Китая

- Производитель контейнерных модульных зданий

- Купить прессованный стальной лист

- Производитель стальных изделий

- Производители горячекатаных швеллеров в Китае

- Производители металлических водостоков

- Поставщики металлоконструкций

- Углеродистая сталь из Китая

- Производители винтов с круглой головкой со шлицем

- Поставщики металлической кровли для крыш