Завод по производству алюминия

Когда говорят про завод по производству алюминия, часто представляют гигантские плавильные цеха с раскалённым металлом – но главное начинается там, где стоит запах озона у электролизных ванн. По опыту знаю, что 70% проблем нового производства связаны не с технологиями, а с неверной оценкой коррозионной стойкости конструкций.

Электролиз: где экономия съедает бюджет

Наш первый проект в Красноярске чуть не провалился из-за банального – неправильной вентиляции в цехе электролиза. Инженеры предлагали стандартные вытяжки, но при -40°C зимой это создавало смертельные сквозняки над ваннами. Пришлось разрабатывать зонтичную систему с подогревом воздуха – дорого, но дешевле, чем останавливать линию.

Критично важно учитывать агрессивность фтористых соединений. Видел, как на одном из заводов в Урале алюминиевые шины крепили стальными кронштейнами – через полгода в местах контакта началось интенсивное разрушение. Казалось бы, мелочь, но такие 'мелочи' обходятся в миллионы рублей простоя.

Сейчас для новых проектов типа завода по производству алюминия в Братске мы используем решения от ООО Чэнду Тайсин Технолоджи – их композитные материалы для цехов электролиза показали себя лучше традиционных стальных конструкций. Особенно в узлах крепления газоотводящих трактов.

Литьё и прокат: где тонны превращаются в миллиметры

В литейном отделении главный враг – перепад температур. Помню, как на заводе по производству алюминия в Саяногорске пришлось переделывать систему охлаждения прокатных клетей три раза. Проектировщики не учли, что летом температура воды в оборотной системе поднимается до 28°C вместо расчётных 20°C.

Здесь важно не столько оборудование, сколько инфраструктура. Холодильные установки должны иметь 30% запас по мощности – это правило, выведенное кровью после аварии 2018 года, когда из-за жары остановилась линия горячей прокатки.

Для изоляции таких ответственных объектов мы применяем материалы с сайта titanzincsteel.ru – их сэндвич-панели сохраняют стабильность при постоянных термических нагрузках, что критично для цехов литья.

Энергетика: когда киловатты важнее технологии

Самый болезненный урок получили при запуске завода по производству алюминия в Волгограде – не предусмотрели пиковые нагрузки при одновременном включении электролизёров. Субстанция потребления энергии оказалась на 23% выше расчётной.

Сейчас всегда закладываем ступенчатый пуск с интервалом 15 минут между секциями. Да, это удлиняет запуск на 2-3 дня, но предотвращает штрафы от энергосистемы.

Интересно, что ООО Чэнду Тайсин Технолоджи как раз специализируется на энергоэффективных решениях – их материалы для обшивки подстанций позволяют снизить теплопотери на 17%, что для алюминиевого производства означает экономию 3-4% на энергоносителях.

Логистика сырья: неочевидные зависимости

Многие недооценивают, как влияет влажность глинозёма на процесс. На том же волгоградском заводе по производству алюминия пришлось строить дополнительный склад с климат-контролем – оказалось, что при влажности выше 8% резко возрастает расход фтористых солей.

Ещё один нюанс – пылеподавление. Мелкодисперсная пыль глинозёма проникает везде, включая электрощитовые. Применяем решения от титанцинкстеел – их герметичные панели для помещений с повышенными требованиями к чистоте воздуха.

Кстати, их сайт https://www.titanzincsteel.ru содержит полезные расчёты по нагрузкам – редко кто из поставщиков даёт такие детальные технические данные.

Экология: то, что стало дороже производства

Современный завод по производству алюминия – это в первую очередь система фильтров. После ужесточения нормативов в 2022 году затраты на газоочистку составляют до 15% капитальных вложений.

Самое сложное – уловить летучие фтористые соединения. Мокрые скрубберы эффективны, но создают проблему утилизации шламов. Сухие системы дороже, но в перспективе 5 лет оказываются выгоднее.

Здесь как раз пригодился опыт ООО Чэнду Тайсин Технолоджи в экологичных строительных материалах – их решения для зданий очистных сооружений позволяют избежать коррозии конструкций от агрессивных сред.

Персонал: люди против автоматики

Самая большая ошибка – полная автоматизация процессов. На запуске в Новокузнецке поставили систему, которая должна была сама регулировать состав электролита – в итоге за три месяца потеряли 12 электролизёров из-за сбоев датчиков.

Опытный оператор по цвету плазмы и звуку кипения определяет состояние ванны лучше любой автоматики. Но молодым специалистам это не объяснишь – приходится находить баланс между технологиями и опытом.

Для помещений КИПиА используем материалы с сайта титанцинкстеел – их панели обеспечивают стабильный микроклимат для чувствительной электроники, что снижает количество ложных срабатываний систем контроля.

Ремонтный цикл: то, о чём не пишут в инструкциях

Капитальный ремонт электролизёра – это всегда лотерея. Даже при одинаковом сырье и технологии каждая ванна 'стареет' по-своему. Научились предсказывать износ футеровки по косвенным признакам – например, по росту напряжения на одинаковой силе тока.

Самое уязвимое место – катодные шины. Их перегрев часто приводит к внеплановым остановкам. Сейчас пробуем комбинированные решения от ООО Чэнду Тайсин Технолоджи – их композитные конструкции лучше рассеивают тепло.

Вообще, если анализировать наш опыт, то успешный завод по производству алюминия – это не самое современное оборудование, а продуманная инфраструктура. Где каждая мелочь, вроде качества изоляции или коррозионной стойкости конструкций, влияет на итоговую себестоимость тонны металла.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Эксклюзивные варианты Алюминиевая композитная панель:ubertон, комфорт и_functionальность в одном

Эксклюзивные варианты Алюминиевая композитная панель:ubertон, комфорт и_functionальность в одном -

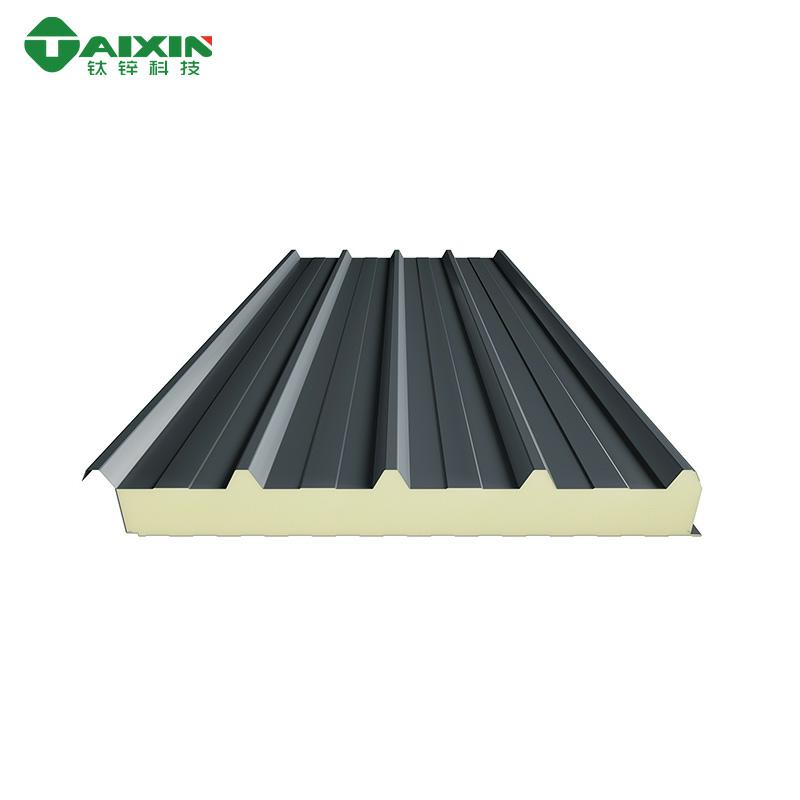

Сэндвич-панель кровельные сэндвич панели сэндвич панели москва утеплённые кровельные панели Прочные, влагостойкие, огнестойкие. Производство и экспорт из Китая.

Сэндвич-панель кровельные сэндвич панели сэндвич панели москва утеплённые кровельные панели Прочные, влагостойкие, огнестойкие. Производство и экспорт из Китая. -

Металлочерепица с каменным покрытием (0,30 мм): эстетика и надёжность для вашей кровли

Металлочерепица с каменным покрытием (0,30 мм): эстетика и надёжность для вашей кровли -

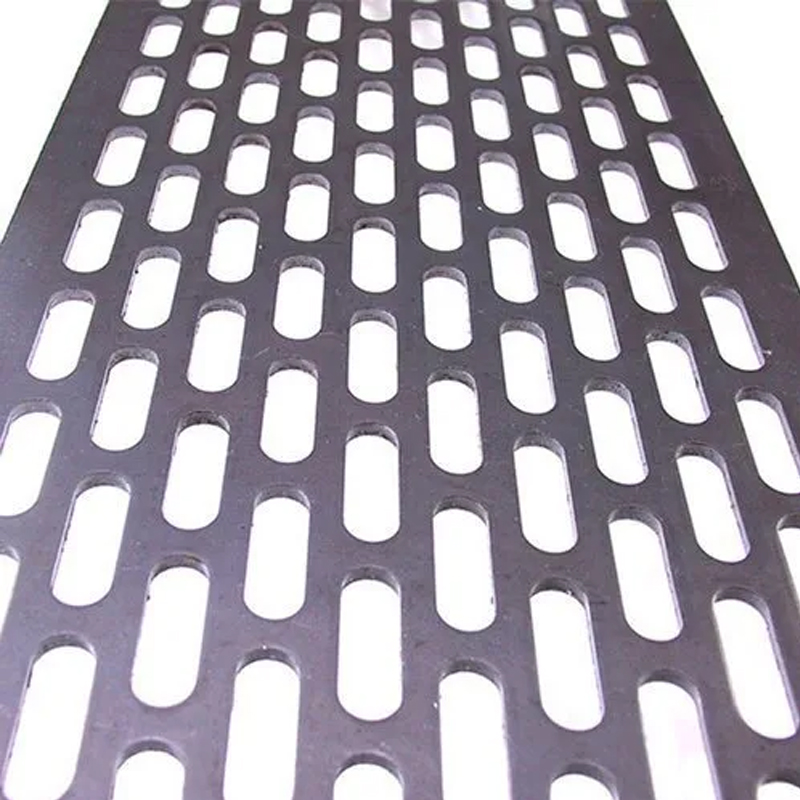

Перфорированные листы с прямоугольными отверстиями

Перфорированные листы с прямоугольными отверстиями -

Профилированный настил Профнастил Н57-750 0,80 мм оцинкованный

Профилированный настил Профнастил Н57-750 0,80 мм оцинкованный -

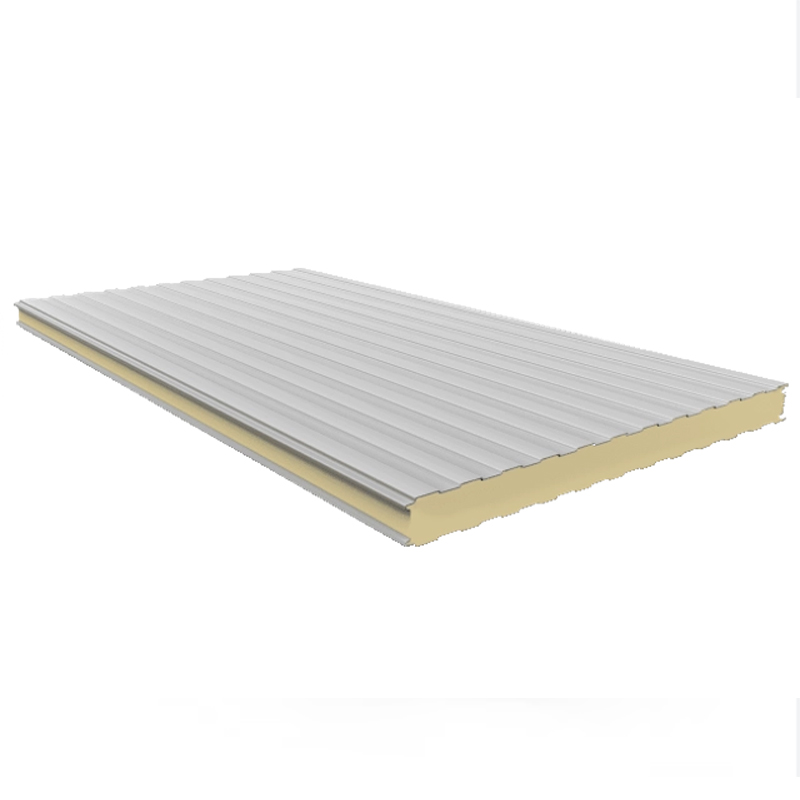

Холодильные сэндвич-панели с металлической поверхностью — для морозильных и холодильных камер

Холодильные сэндвич-панели с металлической поверхностью — для морозильных и холодильных камер -

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж -

Закрытый профлист для перекрытий

Закрытый профлист для перекрытий -

Водосточный желоб

Водосточный желоб -

Сэндвич-панели для стен: ППУ, ПИР, минеральная вата, ЭППС — производство и поставка из Китая

Сэндвич-панели для стен: ППУ, ПИР, минеральная вата, ЭППС — производство и поставка из Китая -

Оцинкованный лист Логичерк/Гладкий/Ш п pattern | ZnAlMg Оцинковка | Устойчивость к морскому воздуху

Оцинкованный лист Логичерк/Гладкий/Ш п pattern | ZnAlMg Оцинковка | Устойчивость к морскому воздуху -

Металлические волнообразные профлисты

Металлические волнообразные профлисты

Связанный поиск

Связанный поиск- Завод по производству оцинкованного листа №1

- Производители стальных квадратных труб

- Завод по закупке перфорированного листа

- Винты с внутренним шестигранником с сырой головкой завод

- Поставщики винтов с полукруглой головкой для мебели приобретенных

- лист перфорированный стальной

- Завод по производству металлических квадратных труб в Китае

- Прогон

- Оцинкованный стальной рулон

- Поставщики квадратных труб 2 x 2